基于數值模擬的拉深成形質量評價方法

雷曉燕,李 健內蒙古機電職業技術學院,內蒙古呼和浩特 010051

0 引言

針對板料拉深成形的有限元數值模擬技術已日趨成熟,模擬過程中的拉深件成形質量判據主要有3種,即拉深件表觀質量檢驗、網格畸變程度檢查和成形極限圖分析。拉深件表觀質量檢驗精度較差,且帶有明顯的主觀性;網格畸變程度檢查和成形極限圖分析均需復雜的數學處理,使用極為不便。鑒此,本文根據拉深成形的特點結合有限元分析方法,提出了一種更為簡單有效的評價方法,即采用板料的最大厚度與最小厚度差值Δt作為拉深成形質量好壞的評價指標。

1 厚度差 ⊿t的提出及其意義

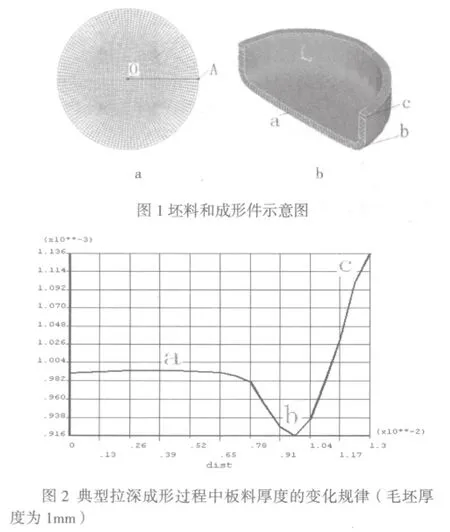

板料拉深成形前和拉深成形后的形狀如圖1所示。圖2給出了典型拉深成形過程中從板料中心到凸緣各單元沿路徑OA的厚度變化規律。圖2中平臺段a對應圖1(b)中的底部區域a,拉深成形過程中該區域的板料厚度幾乎沒有變化;谷值b對應圖1中拉深件筒底圓角區域b,此處厚度減薄很大;峰值c對應圖1(b)中筒部邊緣c,此處板料厚度最大。

拉深成形過程中,起皺和拉裂是最常見的缺陷。起皺現象可以認為是板料在該處的厚度大于某一厚度值twri;而破裂可以認為板坯在該處的厚度小于某一厚度值tcra。設板坯厚度的最大值與最小值分別為tmax與tmin,最大厚度與最小厚度的差值△ t= tmax- tmin。

如果板坯經過拉深成形后同時出現起皺和拉裂,則tmax≥twri且 tmin≤tcra。顯然板料既未起皺又未開裂的厚度值t滿足不等式tmin>t>tmax。此時,板料最大厚度差△t1=tmax-tmin,且△t1≥△t0=twri-tcra,等號是起皺和破裂剛好發生的情況。

如果板坯經過拉深成形后只存在起皺或是破裂一種情況,則有 tmax≥twri且 tmin>tcra或 tmax< twri且tmin≤ tcra,此時的最大厚度差值△t2=tmax-tmin,△t2≤△t1,等號是起皺或破裂剛好發生的情況。

如果板坯經過拉深成形后不存在起皺和破裂現象,則tmax<twri且tmin>tcra,此時厚度差值△t3=tmax-tmin<△t2≤△t1。即有△t3<△t2≤△t1。

如果拉深成形件不存在起皺和破裂缺陷就可以得到良好的成形件,而同時存在起皺或破裂缺陷是拉深成形的最差情況。綜上所述,用板坯拉深成形后的厚度最大值與最小值的差值△t作為評價成形質量是可行的。△t值越大則拉深件的缺陷就越明顯,可以認為成形質量越差;△t值越小則拉深件出現缺陷的傾向就越小,可以認為成形質量越好。有限元分析結果可以很方便地讀出板坯的厚度值,相應地差值△t也很容易求出。

2 數值模擬過程中的應用

2.1 幾何模型

TA2板筒形拉深件所用的毛坯厚度為1mm。采用Ansys/LS-DYNA單元類型中的163號殼單元進行模擬分析,模具和板坯均可簡化為面。板坯采用圓形毛坯、厚度均勻,板料和凸、凹模形狀均為軸對稱。分析模型可簡化為整體模型的四分之一,如圖3所示。

圖3 幾何模型

2.2 加載路徑的定義

凸模速度加載時,速度載荷必須與時間對應。為了防止動態效應,初始速度和結束速度均取0值,速度載荷隨時間變化曲線如圖4所示。

圖4 速度載荷曲線

3 結果分析

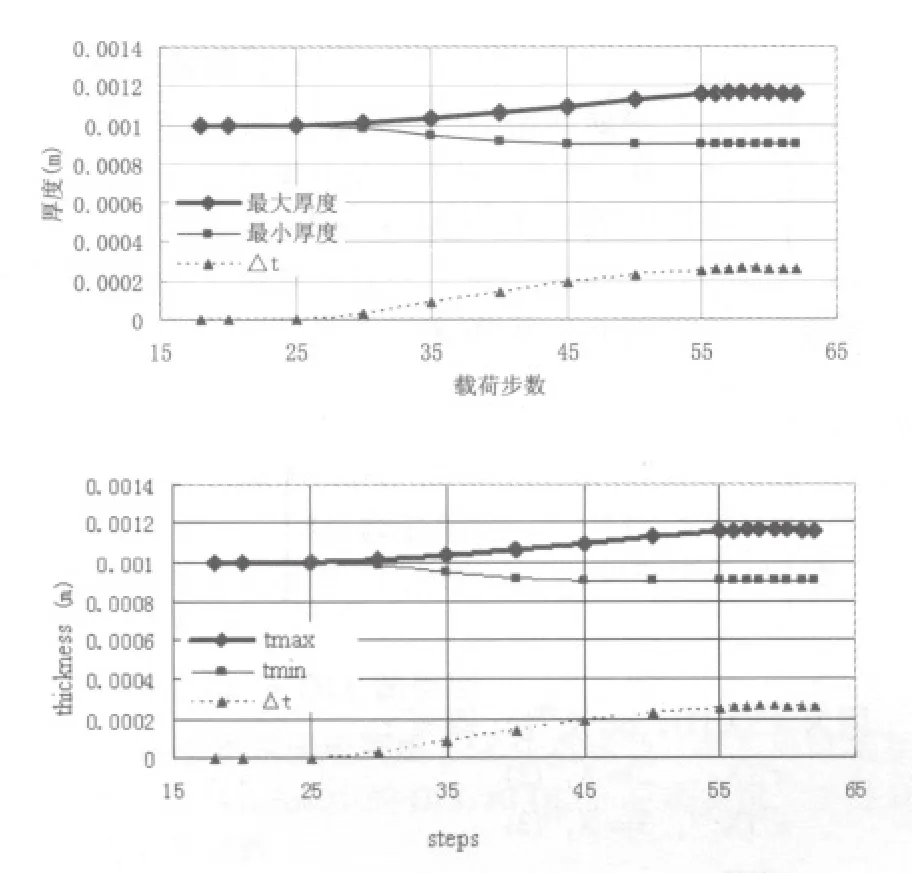

圖5 無缺陷時板料厚度隨載荷步變化的最大值與最小值及△t

圖6 存在起趨現象時板料厚度隨載荷步變化的最大值與最小值以及△t

圖7 存在裂紋現象時板料厚度隨載荷步變化的最大與最小厚度分布以及△t

圖8 3種情況下隨載荷步變化的△t分布

4 結論

1)采用板坯的最大厚度與最小厚度之差△t作為零件成形質量的評價指標具有可行性;

2)對于1mm厚的TA2工業純鈦板料,當拉深速度為1m/s時,拉深件不產生缺陷,此時最大厚度約為1.2mm,最小厚度約為0.9mm,最大與最小厚度差約為0.3mm,厚度差Δt是原板厚的30%。

[1]庾晉,周杰.金屬鈦的性能、發展與應用[J].南方金屬,2004(1):17-23.

[2]張曉靜,周賢賓,孔永明.板料成形數值模擬研究[J].鍛壓技術,2001,26(1):13-17.

[3]理有親,等.鈦板沖壓成形技術.北京:國防工業出版社,1986.

[4]Chou.C.H,et al. Analysis of sheet metal forming operations by a stress resultant constituteive law.Int.J.Numer.Methods Eng,1994,37(5):717-735.

[5]Barlat.F,et al.A six-component yield function for anisotropic materials.Int.J.Plas,1991,7(7):693-712.