200MW汽輪機掛閘后無法保持的故障處理

馬素媛

(鄭州市鄭東新區熱電有限公司,河南鄭州 451464)

0 引言

鄭州市鄭東新區熱電有限公司#2機組采用東方汽輪機廠(以下簡稱東汽)C200/140-12.75/0.245/535/535-1型、單軸、三缸雙排汽、超高壓、中間再熱、抽汽、凝汽式供熱汽輪機,該機組于2008年8月17日進行首次沖轉,2008年10月31日首次并網,并網后接帶負荷50MW后進行暖機3h,隨后進行汽門嚴密性試驗和超速試驗,期間發生了一系列異常現象。

1 故障現象

(1)2008年7月15日,安排進行汽輪機調速系統靜態試驗工作。調試人員在集控室進行遠方掛閘/跳閘試驗,發現在掛閘/跳閘指令發出幾次之后,間斷性地出現了其中某一次汽輪機掛閘會不成功的異常現象(沒有規律可循),之后恢復正常。

(2)2008年8月17日,準備沖轉前進行汽輪機遠方掛閘/跳閘試驗時,再次出現掛閘不成功的現象,后經汽輪機廠家技術人員檢查,認為是汽輪機潤滑油油質較差,復位電磁閥閥芯易卡澀。安裝單位技術人員清洗復位電磁閥后,前幾次掛閘正常,但往往在三四次以后再次出現掛閘不成功現象。生產廠家的意見是加強潤滑油過濾,同時又對復位電磁閥進行了清洗,這才完成了沖轉工作。之后,生產廠家又認為復位電磁閥泄壓節流圈過小,將節流圈改為1mm孔徑的節流圈。

(3)2008年11月1日,在汽輪機50MW暖機后,解列#2發電機組,進行超速試驗。在進行到第2次超速試驗時,再次出現掛閘不成功的現象,同時采用手捅復位電磁閥或強制復位電磁閥帶電后,汽輪機可以掛閘成功,但復位電磁閥失電數分鐘之后,汽輪機跳閘,首出“DEH故障停機”。重新掛閘后,故障依舊,汽輪機無法保持在掛閘狀態。

2 汽輪機掛閘、跳閘過程分析

2.1 汽輪機掛閘過程分析

從東汽200MW機組調速系統組成和危急遮斷原理可知,整個汽輪機的掛閘過程為:按下掛閘按鈕(設在DEH操作盤上),復位閥1YV帶電動作,泄掉危急遮斷器滑閥上腔室壓力油,1PS壓力開關接點打開,危急遮斷閥滑閥在其底部油壓作用下上升到上止點,將低壓保安油的排油口封住,建立去隔膜閥上部的低壓保安油,此時隔膜閥上部油壓壓力開關2PS,3PS,4PS接點閉合。當遮斷狀態組件檢測到低壓保安油建立后發出信號給DEH,使復位閥失電,危急遮斷器滑閥上腔室壓力恢復到1.96MPa,復位閥組上的壓力開關1PS檢測到該油壓建立信號后發出掛閘成功信號給DEH,掛閘程序完成。

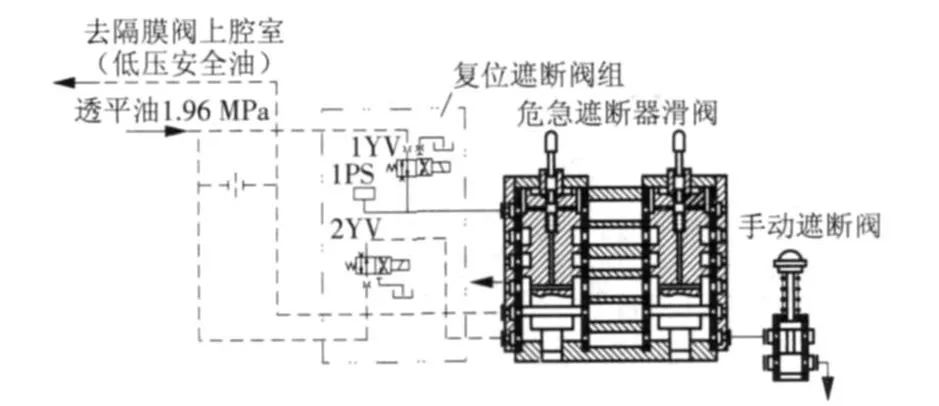

從可靠性角度來考慮,低壓保安系統設置有電氣、機械及手動3種冗余的遮斷手段,如圖1所示。

圖1 低壓保安系統主要遮斷手段

(1)電氣遮斷。實現該功能由復位遮斷閥組的電磁遮斷閥和高壓遮斷模塊及超速限制模塊的電磁閥組來完成。該系統設置的電氣遮斷本身就是冗余的,一旦接受電氣停機信號,電磁遮斷閥帶電,同時高壓遮斷電磁閥組失電。電磁遮斷閥帶電動作后,泄掉危急遮斷器滑閥下腔室油壓,使其危急遮斷器滑閥下移,泄掉隔膜閥上部低壓保安油,使隔膜閥打開,泄掉高壓保安油,快速關閉各主汽、調節閥門,遮斷機組進汽。而高壓遮斷電磁閥組失電,直接泄掉高壓保安油,快速關閉各閥門。若高壓遮斷電磁閥組失電,即使危急遮斷器滑閥拒動,系統仍能有效遮斷所有調門、主汽門,確保機組安全。另外,各種電氣停機信號也同時送到各調節閥、主汽閥油動機上的遮斷電磁閥,使其帶電,直接泄掉各閥油動機的安全油,快速關閉各閥門。

(2)機械超速保護由雙通道的危急遮斷器、危急遮斷器杠桿及危急遮斷器滑閥組成。動作轉速為額定轉速的110%~112%。當轉速達到危急遮斷器設定值時,危急遮斷器的撞擊子擊出,打擊危急遮斷器杠桿,使危急遮斷器滑閥掉閘,泄掉低壓保安油,使隔膜閥打開,泄掉高壓保安油,快速關閉各調節閥、各主汽閥,遮斷機組進汽。

(3)系統在機頭設有手動遮斷閥供緊急停機用。手動按下遮斷閥按鈕,使危急遮斷滑閥動作,將低壓保安油泄掉,隔膜閥打開,泄掉高壓保安油,快速遮斷機組進汽。

2.2 掛閘和跳閘回路的油路、內部邏輯分析

從現象上看,一開始是汽輪機掛閘無法成功的問題,后來則嚴重到即使掛閘成功,也會因某種原因而自動跳閘。從上面的敘述中了解了在掛閘和跳閘過程中油路的變化,再次分析汽輪機邏輯中的相關設置,將有助于理清思路。汽輪機邏輯SAMA圖如圖2所示。

由圖2可以看出,滿足汽輪機掛閘的條件有3個:掛閘按鈕按下觸發,汽輪機處于跳閘狀態,所有汽輪機主再汽門、調門、供熱蝶閥、供熱抽汽逆止門全部在關閉狀態。判斷汽輪機已處于掛閘狀態的條件有2個:低壓保安油壓建立(2PS,3PS,4PS任意2個壓力開關接點閉合,經3取2輸出),掛閘油壓建立(隔膜閥上部油壓壓力開關1PS接點閉合)。跳閘條件則比較簡單,僅僅是掛閘狀態輸出取非后輸出。

由上述掛閘和跳閘回路的油路、內部邏輯分析可知:試圖進行汽輪機掛閘,首先要確定滿足掛閘的條件。而機組的實際狀態和DEH畫面上的顯示表明掛閘條件是全部滿足的,在掛閘指令發出后引起掛閘不成功的可能原因:一是低壓保安油壓未正常建立,或者說壓力開關接點未有效閉合;二是掛閘油壓未建立或者說1PS接點未正常閉合。

3 原因分析

3.1 掛閘、跳閘部件說明

3.1.1 危急遮斷器

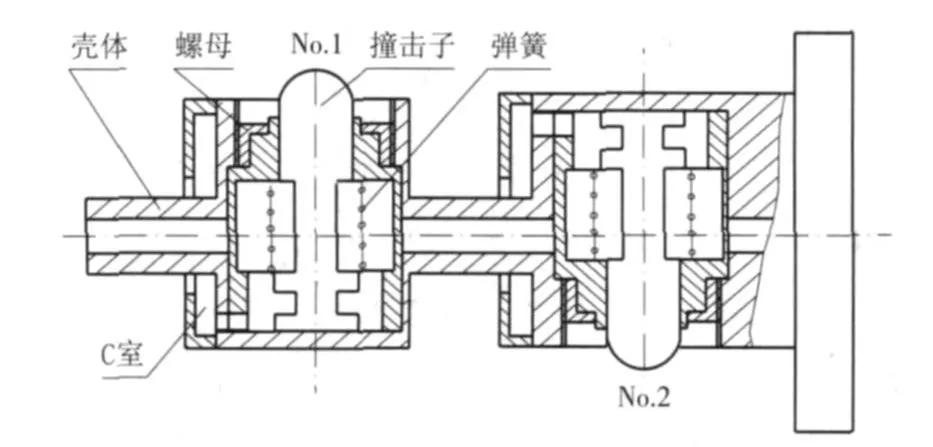

危急遮斷器是汽輪機重要的超速保護部套,主要由殼體、撞擊子和彈簧組成,如圖3所示。

圖2 汽輪機邏輯SAMA圖

圖3 危急遮斷器主要構成

裝配時,撞擊子重心偏離旋轉中心6.5mm。當汽輪機轉子轉速低于危急遮斷器的動作轉速時,撞擊子產生的離心力小于彈簧的預緊力,撞擊子不動作;當汽輪機轉子轉速達到額定轉速(3000r/min)的110%~112%(3300~3360r/min)時,撞擊子產生的離心力克服彈簧預緊力而迅速飛出,行程為(6±0.2)mm。做提升轉速試驗時,如果實際動作轉速與規定值有差別,可旋轉螺母進行調整,每旋轉10°動作轉速約變化23r/min,順時針為轉速增高方向,逆時針為轉降低方向。每個危急遮斷器有2個撞擊子組裝在1個殼體內,這是為了提高其工作可靠性而設置的,工作時任何一個撞擊子跳出,均可實現遮斷汽輪機。

危急遮斷器殼體上的C室,是為了在汽輪機額定轉速(3000r/min)下進行撞擊子的噴油壓出試驗而設置的。

3.1.2 危急遮斷器滑閥

危急遮斷器滑閥是低壓保安系統的樞紐,故采用雙通道,如圖1所示。小滑閥頂部接受危急遮斷器杠桿的控制,當危急遮斷器動作時,杠桿將小滑閥壓下,壓力油進入A室,此時,大滑閥上部受到油壓作用的面積大于下部B室受到油壓作用的面積,大滑閥落下,泄掉低壓保安油,使隔膜閥打開,泄掉高壓保安油,快速關閉各主汽、調節閥門,遮斷機組進汽。

3.1.3 危急遮斷器試驗閥

(1)危急遮斷器試驗閥的作用。移動危急遮斷器杠桿,做噴油試驗。

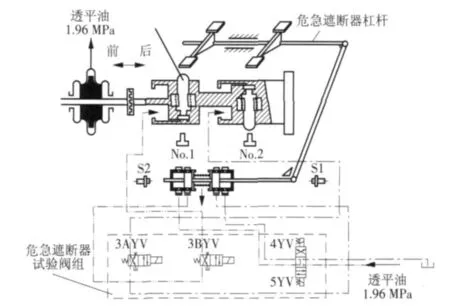

(2)工作原理。危急遮斷器試驗閥組主要由噴油電磁閥、試驗電磁閥、集成塊組成,如圖4所示。

其工作原理如下:使試驗電磁閥的4YV帶電,壓力油經試驗電磁閥進入杠桿,使杠桿向機頭方向移動,脫開#2撞擊子,然后到噴油電磁閥(3AYV)前,此時接近開關S2檢測到杠桿位置信號使3AYV帶電,則壓力油經3AYV進入#2噴油管,將#2撞擊子壓出,危急遮斷器電指示器發出撞擊子壓出信號,使3AYV,4YV失電,則#2撞擊子復位,杠桿也回原位,#2撞擊子噴油試驗完成。

圖4 危急遮斷器試驗閥組

使試驗電磁閥的5YV帶電,壓力油經試驗電磁閥進入危急遮斷器杠桿,使杠桿向機尾方向移動,脫開#1撞擊子,然后到噴油電磁閥(3BYV)前,此時接近開關S1檢測到杠桿位置信號使3BYV帶電,則壓力油經3BYV進入#1噴油管,將#1撞擊子壓出。危急遮斷器電指示器發出撞擊子壓出信號,使3BYV,5YV失電,則#1撞擊子復位,杠桿也回到原位,#1撞擊子噴油試驗完成。

3.1.4 復位遮斷閥組

(1)復位遮斷閥組的作用。在掉閘狀態下,根據運行人員指令使復位閥1YV帶電動作,泄掉危急遮斷器滑閥上腔室壓力油,使危急遮斷器滑閥掛閘。當需要遮斷時,遮斷電磁閥2YV帶電,泄掉危急遮斷器滑閥下腔室壓力油,使危急遮斷器滑閥掉閘。

(2)結構及工作原理。復位遮斷閥組主要由復位電磁閥、遮斷電磁閥、集成塊及壓力開關等組成,如圖1所示。

除有掛閘信號外,復位電磁閥處于失電狀態,此時復位電磁閥將1.96MPa壓力油引入危急遮斷器滑閥上腔室。當需要掛閘時,可使復位電磁閥帶電,則復位電磁閥將危急遮斷器滑閥上腔室接通排油,使滑閥在危急遮斷器滑閥下腔室油壓的作用下運動至止點,此時再使復位電磁閥失電,危急遮斷器滑閥上腔室油壓重新恢復到1.96MPa,則掛閘工作完成。

3.1.5 蓄能器

(1)高壓蓄能器。高壓蓄能器均為丁基橡膠皮囊式蓄能器,共2組,預充氮壓力為10MPa。高壓蓄能器通過集成塊與系統相連,集成塊包括隔離閥、排放閥以及壓力表等,其中壓力表指示的是油壓而不是氣壓,它用來補充系統瞬間增加的耗油及減小系統油壓脈動。

(2)低壓蓄能器。系統設有2組低壓蓄能器,低壓蓄能器由丁基橡膠皮囊式蓄能器組成,要求安裝在盡可能靠近蝶閥油動機的地方。低壓蓄能器用來在遮斷狀況發生時吸收瞬間增加的排油,防止排油背壓過高;集成塊上的壓力表僅僅指示油壓;充氮壓力為0.2MPa。

3.1.6 高壓遮斷及超速限制模塊

高壓遮斷及超速限制模塊由高壓遮斷模塊和超速限制模塊組成。

(1)高壓遮斷模塊主要由4個電磁閥和相應的卸荷閥、2個壓力開關、2個節流孔及1個集成塊組成。在正常情況下,4個電磁閥全部帶電,使相應的卸荷閥關閉建立起高壓安全油壓,條件是隔膜閥關閉(即機組掛閘),此時各主汽閥油動機卸荷閥處于關閉狀態。當需要遮斷汽輪機時,4個電磁閥全部失電,卸荷閥開啟,泄掉高壓安全油,同時通過單向閥泄掉超速限制安全油,快關各閥門。

高壓遮斷模塊的4個電磁閥為串并聯結構,可以實現在線試驗功能。

(2)超速保護模塊主要由2個電磁閥、2個卸載閥及1個單向閥組成。正常情況下,2個電磁閥全部失電,建立起超速限制安全油,使各調節閥油動機卸荷處于關閉狀態,關斷閥處于開啟狀態。當汽輪機轉速達到103%額定轉速時,2個電磁閥全部帶電,泄掉超速限制安全油,快關各調節閥閥門,限制汽輪機超速。

超速限制模塊通過1個單向閥與高壓遮斷模塊連接。

3.1.7 壓力狀態組件

壓力狀態組件由3個壓力開關、集成塊及一些附件組成,用來監視低壓保安油壓。其作用是:當機組掛閘時,壓力狀態組件發出低壓保安油建立與否的信號給DEH,作為DEH判斷掛閘是否成功的一個條件;當機組遮斷時,壓力狀態組件發出信號給DEH,DEH給高壓遮斷模塊發出失電指令,泄掉高壓安全油,快關各閥門,以防止在隔膜閥拒動時不能有效遮斷閥門。

3.1.8 隔膜閥

其作用是將低壓保護系統的掛閘及遮斷信號傳遞給高壓系統。隔膜閥為波紋管接口閥,受低壓保安油控制,下部閥門控制著高壓保安油。低壓保安油進入隔膜閥上腔室,當處于掛閘狀態時,低壓保安油壓力為1.96MPa,它將使隔膜閥關閉。在遮斷狀態下,低壓保安油被泄掉,隔膜閥打開,泄掉高壓保安油快速關閉各油動機。

3.2 初步分析

本著先易后難的原則,首先對現場前箱外進行檢查,觀察整個掛閘過程的順序如下:

(1)掛閘指令發出后,復位電磁閥帶電吸合正常,此時1PS壓力開關尚未動作(這是正常的,因為目前只是泄去危急遮斷滑閥的上部腔室油壓),由于危急遮斷滑閥在前箱內部,它是否上移有待下一步驗證。

(2)低壓保安油壓壓力開關動作正常,除非隔膜閥機械卡澀,否則應能正常關閉當是無疑。而2PS,3PS,4PS壓力開關閉合正常,說明危急遮斷滑閥確實移到止點,封閉了低壓保安油的泄油口。

(3)此時復位電磁閥失電,1PS壓力開關正常動作閉合,說明危急遮斷滑閥上腔室油壓正常建立。DEH上面顯示掛閘成功,此后未進行其他操作,大約5min后,汽輪機再次跳閘,首出“DEH故障停機”。熱工人員觀察EDPFNT內部的LOOP圖時發現,低壓安全油壓建立信號置0,汽輪機跳閘輸出置1,汽輪機始發出跳閘信號,證明低壓安全油壓失去,隔膜閥打開,汽輪機確已跳閘。

由于先前掛閘不成功時未能及時觀察整個掛閘和跳閘過程,現在只能通過此次掛閘成功后很快又跳閘進行原因分析。再次研究了EDPF-NT中關于汽輪機掛閘的執行過程,發現掛閘按鈕置1后,實際上是有一個30s的指令保持時間,即掛閘指令發出后,復位電磁閥持續帶電30s。經咨詢廠家后得知:此設計意圖是擔心復位電磁閥組的泄油口如通道過小、泄油過慢,會影響危急遮斷滑閥的上移速度和力度,至于30s是否合適,看來不是問題的癥結所在。2008年8月17日出現掛閘不成功后,筆者也曾懷疑是復位電磁閥上部泄油口的節流圈孔徑過小,低壓保安油不能很快被泄掉,造成危急遮斷滑閥上移力量不足,從而導致掛閘失敗。考慮到這種可能性后,將原先孔徑小的節流圈更換成更大孔徑的節流圈。現場對前箱外部進行觀察,證實危急遮斷滑閥上移是正常的,說明復位電磁閥組部分沒有問題。

接下來繼續分析掛閘失敗的原因。由于看到的是低壓保安油壓最先失去,且跳閘首出確是“DEH故障停機”,說明確實是低壓保安油壓過低導致跳機。根據調速系統油路來看,低壓保安油壓無法建立的可能性有2個:一是母管本身油壓過低,即高啟油泵故障或主油泵出口逆止門不嚴,造成低壓保安油壓無法建立;二是系統中存在某處泄漏,造成油壓無法正常建立。對于第1點,現場觀察到的遠方和就地參數證明不成立,且掛閘操作可以順利進行,只是無法長時間保持而已。對于第2點,通過對設備及管路的檢查,首先排除系統外漏的可能,如果內漏,特別是滑閥部分出現異常,排油口無法可靠封堵,就可能導致低壓保安油從排油口被泄掉。

從油路上看(如圖1所示),滑閥排油口無法封堵的原因可能為:滑閥因某種原因自行下移而打開排油口;排油口凸肩磨損造成封閉不嚴。由上述分析初步判斷,問題的關鍵應在滑閥本體。

4 問題的解決

在進行故障分析后,#2機組試運指揮部決定利用停機消缺的機會,打開機頭前箱進行內部檢查,重點檢查危急遮斷滑閥是否存在問題。

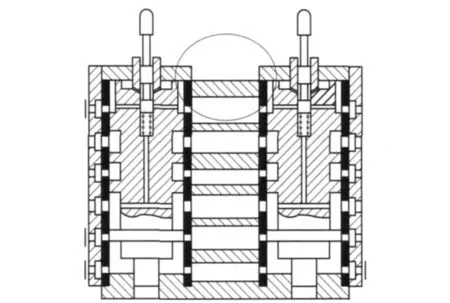

打開機頭前箱后,查油路外觀無異常和泄漏之處,停運高壓啟動油泵,解體危急遮斷滑閥后,發現#2危急遮斷滑閥內部小滑閥的閥桿(如圖5中圓圈部分所示)出現歪斜,小滑閥閥桿凸肩已磨損。在更換過該部件后,#2汽輪機掛閘后無法保持的現象徹底消失。

圖5 #2危急遮斷閥內部結構

至此,基本上可推斷出掛閘后無法保持真正的原因。當汽輪機掛閘指令發出后,危急遮斷滑閥在下部油壓的作用下上移到上止點后,復位電磁閥失電,重新建立起了危急遮滑閥的上部油壓,此時1PS發給DEH掛閘已成功的信號,但由于#2危急遮斷小滑閥的閥桿機械磨損(疑為裝配原因所致),無法起到定位和封堵滑閥上部進油口的作用,滑閥上部進油口不能完全被凸肩封閉,這樣,在滑閥上部油壓恢復到1.96MPa時,在油壓作用下,油開始進入危急遮斷滑閥小滑閥的環形空間內,這就相當于在危急遮斷滑閥的上部附加了一個額外的作用力。原本上部油壓基本接近于下部油壓(下部油壓同為1.96 MPa),危急遮斷滑閥在正常狀態下處于平衡位置,但故障時由于附加了一個額外作用力,從而打破了這種設計上的平衡,在此作用力下完全可能造成危急遮斷滑閥下移,導致滑閥排油口被誤打開,最終泄掉低壓保安油壓,從而出現上述異常現象。

5 結論

該例故障的處理頗有代表性,分析中涉及熱控、調速、機務3個專業。故障定位首先要從熱工回路開始,也就是說必須要弄清機組掛閘后無法保持而跳閘的真正原因,特別是對于“DEH故障停機”這一ETS首出條件的分析,首先要從掛閘和跳閘分別在調速系統和控制系統的實現過程出發進行深入探討。只有將可能出現問題的范圍逐步縮小到低壓保安油壓的失去,才能真正進入到解決問題的核心階段。

由于調速系統部件,特別是遮斷裝置在近年來出現故障的幾率較小,尤其是作為起遮斷核心作用的危急遮斷滑閥,在以往極少聽說有此類故障,所以,該案例有益于以后類似故障的處理。對于因故出現小滑閥中心不正、閥桿磨損這一問題,從現場拆卸時小滑閥內部小支撐彈簧的變形可推斷,應與滑閥裝配過程中工藝不良造成小滑閥中心不正,長期使用造成磨損有關,所以,在滑閥這一精密部件的裝配過程中一定要把好安裝質量關。