水輪機轉輪葉片裂紋分析及補強處理

梁衛

(烏江渡發電廠,貴州遵義 563104)

0 引言

烏江渡水電站位于貴州烏江中游,樞紐工程于1970年開工,1971年截流,1979年下閘蓄水,同年底第1臺機組發電,1982年3臺機組全部投產,1983年工程竣工驗收移交生產,總裝機630MW。

隨著國家西部大開發和西電東送能源結構調整,烏江渡發電廠于2000年11月擴建2×250MW水輪發電機組。2004年8月28日首臺擴建機組投產發電,同年12月第2臺擴建機組投產發電。水輪發電機組由東方電機廠生產。

2003年11月至2005年6月,分別將#1廠(老廠)#1、#2、#3機組從原210MW增容改造至250 MW,2005年6月增容改造全部完成,并正式投入運行。水輪發電機組為天津阿爾斯通公司生產。

現烏江渡發電廠總裝機容量達1250MW(5×250MW),為貴州電網首個百萬千瓦級水電廠(站),設計年發電量40.56億kW·h。

1 增容機組改造及裂紋情況

1.1 水輪發電機組增容改造情況

烏江渡發電廠自1979年第1臺機組發電以來,機組運行已近30年,設備老化、性能落后,特別是水輪機轉輪,抗空蝕能力降低,轉輪空蝕破壞嚴重,振動加劇,維護及檢修工作量較大。由于該轉輪研制及制造的時間較早,受制于當時的技術水平和制造能力,水輪機固定導葉、導葉和轉輪三者之間進出口角的搭配不盡合理,限制了水輪機的效率和機組的過流能力,其技術指標及性能參數均較落后。

因此,在2005年增容工程中對#1、#2、#3原水輪發電機組進行部分更新改造。水輪機主要改造有:水輪機轉輪更換為15葉片常規不銹鋼轉輪,其材質為ZG0Cr16Ni5Mo;轉輪與原水輪機軸的連接方式不變(螺栓加銷套傳動);頂蓋及底環采用鋼板焊接結構,材質采用Q235B;導葉采用鑄鋼20SiMn整鑄;更新導葉接力器,油壓等級由2.5MPa提高到4.0MPa;對原座環固定導葉進行修形和對尾水管錐管段進行局部改造加固處理;新增大軸中心補氣裝置和頂蓋減壓排水管;引水鋼管、蝸殼及水導軸承未更換,固定導葉進行過修型等。

發電機主要改造有:更換定子機座、鐵心、線圈及空冷等;轉子更換磁極線圈、制動環、磁軛壓板,取消轉子風扇,安裝轉子旋轉擋風板等;轉子中心體、推力軸承、上導軸承未改造,勵磁方式由自并勵改為靜止可控硅勵磁方式等。增容機組和原機組主要參數對比情況見表1。

表1 水輪機主要參數對比

1.2 增容機組裂紋情況(以#1機組為例)

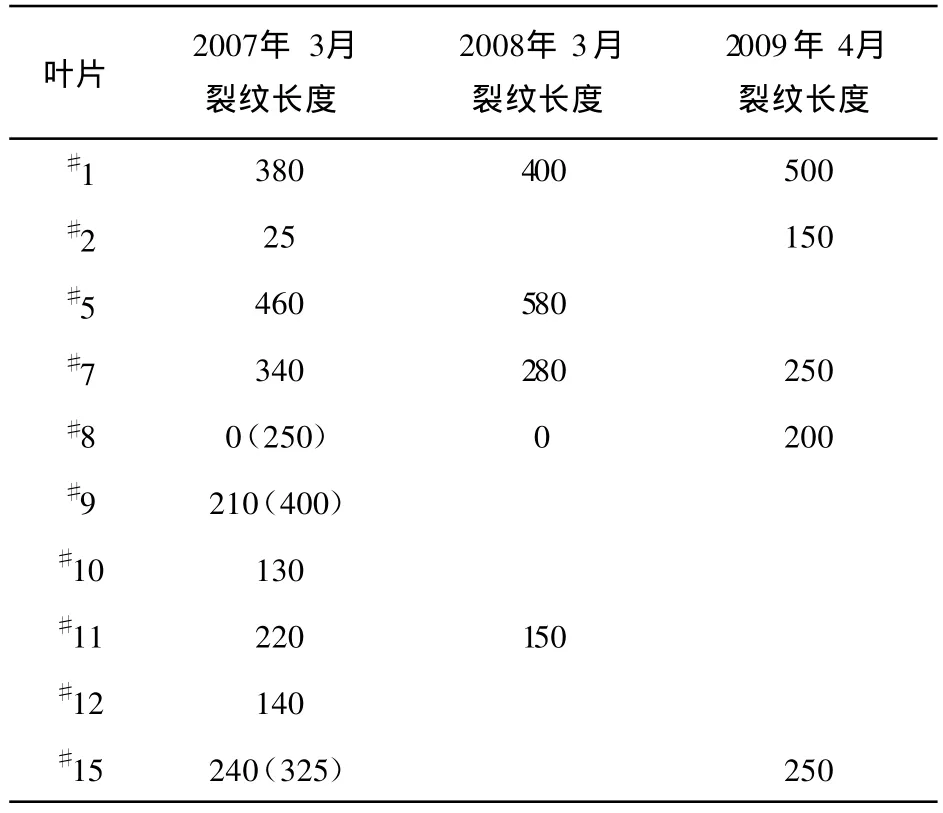

#1機組自2005年6月增容投產以來,在2007年機組小修中,通過PT和UT探傷,首次發現轉輪葉片出現17條裂紋,經補焊處理,探傷未見異常后恢復機組運行。2008年、2009年機組檢修中再次發現轉輪葉片出現裂紋,裂紋情況及發展趨勢見表2,葉片裂紋發展對比情況如圖1所示。

表2 #1機組轉輪葉片裂紋統計mm

圖1 葉片裂紋發展對比情況

圖2 轉輪上冠和葉片出水邊補強三角鐵位置示意圖

2008年5月13日,在烏江渡發電廠召開了增容機組轉輪裂紋分析處理專題會,經與會專家討論、分析認為:增容機組轉輪在運行過程中,轉輪葉片高應力區在動應力作用下出現疲勞破壞而導致裂紋產生。同時,對疲勞破壞的原因進行了分析,并提出了具體建議。

(1)進行水輪機噪聲頻率測量,判斷轉輪是否存在卡門渦共振。如果存在卡門渦共振,由天津阿爾斯通公司提供轉輪葉片出水邊修型方案。2008年汛期,由貴州電力試驗研究院進行水輪機噪聲頻率測量,但對數據分析后,不能準確判定是否為卡門渦共振。

(2)在葉片上冠出水邊焊接“三角鐵”,以降低葉片出水邊的靜、動應力,補強方案由天津阿爾斯通公司提供。2009年4月在機組檢修中,對#1機組轉輪葉片裂紋進行處理后,對15片葉片上冠出水邊進行三角鐵補強處理。

2 轉輪葉片三角鐵補強焊接工藝要求

(1)組裝焊接前,先對三角鐵坡口區域與轉輪上冠和葉片待裝配區域打磨坡口并進行PT檢查,合格后進行組裝(圖2為轉輪上冠和葉片出水邊補強三角鐵位置示意圖,單位為mm)。

(2)補強三角鐵為ZG0Cr16Ni5Mo不銹鋼板,厚度約35mm。在葉片出水邊打磨坡口30°;上冠打磨坡口為45°(圖3為補強三角鐵及坡口示意圖,單位為mm)。

(3)在轉輪上冠、下環正X/Y方向及45°方向各架設8塊百分表,以觀察焊接時轉輪的變形情況(實際焊接中,百分表顯示為0.12mm)。

(4)對所有要焊部位及周邊50mm范圍內的鐵銹、油污、水分及保護性油漆進行清除,直至露出金屬光澤。

(5)焊接要求。

1)焊接前需根據工藝要求在焊縫旁標示出分段退焊順序編號以及方向,焊材為?3.2mm、?4.0 mmG367M焊條,使用前將焊條進行烘干,放置保溫筒內隨用隨取。

2)焊接前,使用60kW自動加熱箱加熱片對焊接區域(兩側各大于100mm范圍)進行局部預熱,預熱溫度為80~175℃。

3)焊接過程中,應嚴格控制層間溫度≤150℃,焊接操作宜連續完成,若中途停焊必須采取保溫措施,恢復施焊時應達到預熱溫度要求。焊接完成后立即進行后熱處理,后熱溫度保持150℃,后熱時間為2h。

4)多層多道焊時,每層接頭之間必須錯開30~50mm。

5)每焊1道,清渣1次并做檢查,如發現缺陷及時清除、修補再做檢查,不允許帶缺陷進行下一步操作。

圖3 補強三角鐵及坡口示意圖

6)除打底和蓋面外,其余每焊一層都要用風把進行錘擊振動消應處理。

7)焊后清除臨時工藝支撐后,應對該處修磨并做PT檢查,合格后,使用砂輪修磨焊縫,使之達到設計要求的形狀。對補強三角鐵焊接部位及三角鐵與上冠過渡圓角進行打磨修型,過渡圓角半徑為30~70mm。

(6)打磨修型完成后進行UT、PT探傷,合格后,轉輪補強工作結束。

3 機組動平衡測試試驗

為了掌握機組補強前后,機組運行的振動和擺度情況,在2009年4月30日,對補強后的機組進行了動平衡試驗,與未補強時相同水位下的測試數據、曲線進行了比較分析。

(1)機組帶負荷試驗時,發現機組振動明顯增大出現在140~180MW,說明補強前后機組振動區域未發生明顯變化,#1機組轉輪補強前后振擺試驗數據見表3。

表3 #1機組轉輪補強前后振擺試驗數據

續表

(2)從補強后機組運行的振動圖形可以看出,機組在190MW以后,存在振動小幅增大趨勢,由于試驗時受當時系統#0B穿越功率影響,機組未帶至最高負荷,該負荷段振動情況待試驗需做全后評估。

試驗儀器為TTS216系統振動、擺度試驗儀,試驗庫水位▽s=753m,▽x=628.5m;奇數行數據為轉輪補強前數據,試驗庫水位▽s=754m,▽x=627.6m(2007年7月)。

4 需完善的工作

(1)轉輪葉片裂紋補強處理后,應通過現有機組在線振擺裝置,實測完成機組振動區數據,為烏江渡發電廠AGC振動區優化以及中調AGC系統升級配合,達到優化機組運行工況,避開機組振動區運行,具有現實意義。

(2)完善機組在線振擺裝置高級功能,提供機組運行工況分析報告,為轉輪葉片裂紋形成進行較為深入的分析研究。

(3)經過轉輪葉片的補強,機組通過汛期運行,為下次檢修時分析轉輪葉片裂紋的成因和進行處理提供可操作性的依據。

5 結束語

烏江渡發電廠#1機組轉輪葉片的補強處理,為同類型機組同類或者相似情況的處理積累了一定的經驗,對進一步分析轉輪葉片裂紋的成因和進行處理,徹底消除轉輪葉片裂紋有重要意義。