高壓電力電纜皺紋鋁護套擠制工藝探討

席菲菲, 張剛強, 高 諾

(重慶渝能泰山電線電纜有限公司,重慶401120)

0 引言

隨著電網的不斷擴容,高壓交聯聚乙烯絕緣電力電纜(以下簡稱高壓電纜)的應用也越來越多,其中的金屬皺紋護套也越來越引起人們的關注。高壓電纜中的金屬皺紋鋁護套有著承受電纜短路電流、徑向防水以及承受抗側壓力的作用,目前的生產工藝有縱包焊接式(氬弧焊)和連續擠包等兩種型式。本文主要探討采用新型擠鋁成型設備(以下簡稱擠鋁機)擠制鋁護套的工藝。擠鋁機有別于壓鋁機,它是將鋁桿通過擠鋁機機頭在熔融狀態下進行高溫擠出成型,另外,擠鋁機設備沒有壓鋁機那么龐大,生產現場也比較整潔。

1 擠制鋁護套的工藝

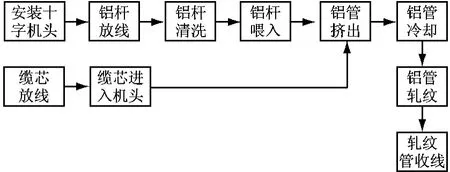

1.1 擠制鋁護套的工藝流程(見圖1)

圖1 擠制鋁護套的工藝流程

1.2 擠制鋁護套的工作特點

用擠鋁機擠制鋁護套的工作原理是將鋁桿通過500°C以上的高溫達到熔融或半熔融的狀態,經擠壓機擠制成鋁管包覆在絕緣線芯上。許多人會把擠鋁機與擠塑機作比較,實際上這兩者之間的共性很少。目前,擠鋁機安裝完成后不能在線調整其偏心,這就要求在安裝時就必須把偏心調好。最早的擠鋁機收放線、軋紋機都是聯動和同步的,如果其中一個環節出現問題,都會導致停機。不過目前很多廠家都進行了改進,使這兩個輔助設備可以單獨動作,避免了聯動停機。

1.2.1 對鋁桿的要求和清洗

(1)對鋁桿的要求。鋁桿可選擇由連鑄連軋生產的直徑為12.0 mm和15.0 mm的鋁桿,20°C的電阻率不大于0.02785 Ω·mm2/m,抗拉強度一般控制在80~95 MPa,伸長率不小于12%。鋁桿可用冷壓焊接頭,但是接頭必須打磨光滑、圓整。鋁桿表面的清潔狀況非常重要,將直接影響鋁管的擠出質量。鋁桿表面不應有黃油、摺邊、錯圓、裂紋、夾雜物、扭結等缺陷,以及其他對使用有害的缺陷,不得有可以存留灰塵等不清潔物質的機械擦傷、斑疤、麻坑、起皮或飛邊等。連鑄連軋生產出來的鋁桿應排列整齊,并成盤或成捆,但都必須保證能夠輕易放線,如果在開機過程中出現斷線,就不能保證鋁管的連續擠出。

(2)對鋁桿清洗的要求。鋁桿的清洗主要是為了保證進入擠鋁機鋁桿的質量,清洗主要是用超聲波在盛有酸、堿液和清水的清洗箱中將鋁桿表面的雜質清洗干凈。一般清洗的順序是堿液箱—堿液箱—清水箱—酸液箱—清水箱。為了達到更好的清洗效果,所有的箱體都配備有加熱裝置,在開機前必須把酸、堿液和清洗水的溫度加熱達到70°C,并在生產過程中始終保持這個溫度。酸、堿液的濃度對鋁桿清洗的效果影響很大,一般要求是堿液濃度必須達到30%,酸液為3%(均為重量比)。通常,濃度越高反應速度越快,析出雜質的速度也快。由于隨著使用時間的增加,酸堿液的濃度會逐漸降低,因此要根據濃度的測試結果酌情添加酸堿。

1.2.2 擠鋁機機頭的裝配

擠鋁機的機頭是十字機頭,必須一次裝配成功,最重要的環節就是模芯模套的裝配,所以調節模芯模套的位置是至關重要。因為模芯模套一旦裝配完畢,所能驗證裝配是否成功就只有等待鋁管的擠出,在擠出過程中想要調整圓整度和厚薄不均勻是很難辦到的,只能拆開機頭重新安裝模芯模套,這就是擠鋁機不穩定的因素。通常,擠出的鋁管有時會不圓整(呈扁形或橢圓形)和偏心(厚薄不均勻)等。根據經驗,模芯模套的裝配的關鍵就是兩者之間間隙的大小和定徑帶的長度。模芯和模套的間隙(上下左右)主要通過8個定位螺母來調節,必須確保模芯的上下左右保持相同的間隙,這個間隙決定了擠出鋁管的偏心度;定徑帶的長度決定了擠出鋁管的圓整度,通過無數次的調試,認為定徑帶長度為2.2~2.6 mm(最理想為2.2~2.4 mm)的時候,擠出鋁管較為圓整。總之,就是盡可能減少擠出的內壓力,通常采用較小的定徑帶其擠出結果較好。

1.3 擠制鋁護套的準備工作及其輔助設備

(1)擠制鋁護套在開機前的準備工作。擠鋁機在開機之前必須把十字機頭加熱到500~525°C,溫度過高或過低都不利于鋁管的擠制。雖然擠鋁機的機頭配備了加熱器,但仍必須要嚴格地控制,通常加熱時間為2 h,保溫0.5 h。

(2)輔助設備。輔助設備主要是指軋紋機。軋紋機在生產過程中必須與擠鋁機同步運行。通常,擠鋁機啟動時軋紋機也開始動作,當鋁桿擠制完成時,軋紋機還必須繼續獨立作業,直至線芯完全軋制后才能停止,也就是說軋紋機既要與擠鋁機聯動,又要在聯動的基礎上獨立作業。軋紋深度和節距主要取決于軋紋刀的偏心量,能否達到標準的要求關鍵在于軋紋刀(也有稱軋紋環)的控制。

2 擠鋁機與氬弧焊兩種工藝特點的比較

2.1 鋁管生產工藝的比較

氬弧焊鋁護套工藝與上述的擠制鋁護套的加工工藝完全不同,其采用厚度均勻的鋁板,經清洗、精切、縱包、氬弧焊焊接、在線檢測、軋紋過程來實現的。氬弧焊焊接工藝是在氬氣和氦氣的保護下,以鋁板為負極,鎢極為正極,通過低電壓、大電流來完成焊接。鎢極焊頭直徑只有2 mm,并且由保護的氣體連續吹向焊點處,迅速帶走熱量,使焊接部位均勻快速冷卻,因此,電纜結構不會受到不良影響,同時也避免鋁護套的高溫氧化。

2.2 焊縫與無焊縫的比較

氬弧焊皺紋鋁套因為存在焊縫,很多人都認為焊縫容易開裂,并且對焊縫的寬度、薄厚、焊接處的強度都有所擔心,而擠包鋁套采用擠出工藝,所以沒有焊縫的擔憂;但擠制工藝很容易出現鋁護套擠出厚度不均勻的情況,而氬弧焊工藝是對厚度均勻的預制的冷軋鋁板進行焊接,鋁護套厚度誤差僅在0.08 mm左右;其次擠制鋁護套的過程中如果擠出溫度和擠出速度控制不當,以及擠出鋁管的厚薄不均等,擠出過程中都將產生護套開裂、砂眼等缺陷,而氬弧焊工藝出現這種問題就很少。

2.3 彎曲性能的比較

氬弧焊工藝成型的鋁護套難免產生漏焊的缺陷,需要及時補焊,從而形成補焊和非補焊的交界面。一旦電纜進行彎曲試驗,該處很容易產生裂口,很難通過試驗。如果成品電纜在敷設過程中,鋁護套破裂將危及電纜完全運行。而擠鋁工藝適合生產大長度的整根電纜,不存在焊接和補焊的問題。

2.4 設備能耗和對環境影響的比較

擠鋁機設備占地面積大、成本高、耗能厲害,在生產過程中將產生酸、堿等腐蝕性氣體或液體,對環境有一定的危害。而氬弧焊設備相對來說成本就要低很多、能耗也要小些,除了在焊接時對操作人員的眼睛有損傷外,對環境的影響也很少。

3 皺紋鋁護套常見的缺陷及解決的方法

(1)鋁管出現開裂、砂眼和細縫等缺陷。產生的主要原因:操作人員設置尺寸和選擇模具規格不當;控制系統校正有誤。解決方法:輸入正確的尺寸;更換合適的模具;對控制系統重新校正。

(2)鋁管表面出現波紋狀。產生的主要原因:模具盒配置不平衡;模具磨損和損壞;冷卻不足或不均勻。解決方法:通過調節模具與心軸位置,以便增大鋁的流動量;或者調整模芯和模套的間隙,以平衡鋁的流量;及時更換破損的模具;調節冷卻水。

(3)鋁管不圓整,呈扁形或橢圓形。產生的原因:模具安裝錯誤或磨損和損壞;冷卻不足或不均勻。解決方法:調整或更換模具;調節冷卻水。

(4)鋁管厚薄不均勻。產生的原因:模芯模套調節不當,有偏心;模具變形、磨損或破損。解決的方法:校正偏心或更換模具。

(5)鋁管表面出現瑕疵。

①鋁管表面脫皮呈粉狀。產生原因是鋁管表面氧化或其他污染,例如污染灰塵和黃油,清洗時不徹底。解決的方法:加強鋁桿的清洗,保證鋁桿的質量。

②鋁管表面出現泡狀紋。產生的原因是油或氣體對進料鋁桿造成污染。解決方法:檢查清洗系統的效率和鋁桿清潔度;檢查空氣輸入和釋放是否正常。

③鋁管擠出時先出現閃光的表面,然后冷卻成硬塊并部分的脫落。產生的原因是擠壓時進料鋁桿已部分熔化。解決方法:檢查工裝安裝是否正確;兩根鋁桿的進料速度是否均勻一致;檢查進料鋁桿是否有誤。

④鋁管表面有劃痕。主要原因是模具損壞或破損,或被污染或氧化。解決方法:更換或清洗及拋光模具;檢查進料鋁桿的質量或清洗系統的效率。

⑤鋁管表面出現有規則的劃痕。產生原因主要是擠出的鋁管發生軸向的振動。解決方法:減短連接盤,檢查產生振源的原因并及時消除。

⑥當鋁管擠制速度一旦增加,其表面出現有規則痕跡(常常出現異常的跳動)。產生的原因是模具過熱。解決方法:檢查進料時的擠壓力是否合理,可適當降低輪子速度,或調整模具加熱設置點。

⑦鋁管表面出現有規則圖案。產生的原因是擠出機產生共振現象。解決方法:稍稍改變擠壓輪的速度。

(6)鋁管卷曲或扭曲。產生的原因是模具盒安裝不當,或者進料鋁桿脫離輪槽。解決的方法:檢查工裝和設備安裝是否正確;適當增減模具盒的墊片,以保證其與生產流水線軸心一致;調整沖壓輥,或檢查進料鋁桿的尺寸是否符合要求。

(7)擠出鋁桿時產生的廢料太多。產生的原因:十字機頭與擠壓輪間隙過大;機頭溫度過高或過低;鋁桿清潔度不高;機頭安裝位置不正。解決方法:調整間隙和機頭溫度或機頭安置位置;檢查進料鋁桿的清潔度。

(8)鋁管軋紋深度達不到要求。產生的原因:軋紋刀相關參數的設置有誤;軋紋刀過大或過小;穩定模、前后導模不合適。解決的方法:重新設置軋紋刀相關參數;更換合適的軋紋刀;更換模具。

4 結束語

隨著我國國民經濟高速發展,勢必會帶來高壓電力電纜需求量的急劇上升,而高壓電纜大多采用皺紋鋁護套,因此,對皺紋鋁護套的加工工藝的研究和改進,是提高產品質量和降低產品成本的一項重要工作。目前皺紋鋁護套的加工工藝有擠制和焊接兩種不同的工藝,它們具有不同的特點。本文主要介紹了擠制鋁護套的加工工藝,對其工作特點、工藝要求、產品缺陷及解決方法進行了詳細介紹,供有關人員參考。