哈電絕緣核心技術自主發展50年

盧 春 蓮

(哈爾濱大電機研究所,哈爾濱 150040)

前言

50年來,哈電絕緣技術研究堅持走自主研發之路,經過幾代人的不斷探索和努力,發電機絕緣耐熱等級由A級、B級到F級,各個階段哈電的絕緣技術都具國內領先水平。特別是改革開放以來,隨著發電機國際合作生產項目的增加,絕緣技術面臨著技術不轉讓,要求不斷提高,甚至到了難以接受的艱難局面。在這種情況下,哈電絕緣技術的研究緊緊圍繞我們的傳統多膠模壓絕緣體系,創造性地開展工作,并逐步形成了獨具特色的哈電F級絕緣體系及防電暈技術。

1 大型發電機主絕緣技術發展

1959年哈電成立了哈爾濱大電機研究所,承擔起哈電發電機核心絕緣技術的研究工作。建所初期,我國水輪發電機和汽輪發電機定子絕緣基本都是仿蘇聯瀝青片云母(A級絕緣)。60年代初,哈電從研究絕緣材料入手,立足國內重點解決了線圈浸膠用瀝青膠及國產斑點云母和粉云母的絕緣材料,并提出了“片-粉”、“斑點云母-白片云母”等絕緣結構,緩解了當時我國大電機云母絕緣材料的緊缺局面。同時,還對瀝青片云母絕緣的結構、工藝進行改進,大大提高了絕緣的性能。利用瀝青云母絕緣制造的青銅峽水輪發電機(10.5 kV、36.5MW)至今已運行43年。中朝合建的云峰水電站水輪發電機采用的瀝青片云母絕緣以優良的性能獲得各方好評。該電機后來被評為國家質量銀獎產品。這是國內瀝青片云母絕緣電機得到的最高質量獎。

60年代中期,研究所絕緣室與北京電器科學研究院(現桂林電器研究院的母院)和哈爾濱絕緣材料廠等單位一起聯合開展了環氧粉云母絕緣的開發和應用工作。研究所絕緣室和桂林所負責絕緣膠的配方研究,哈爾濱絕緣廠負責云母帶的制作。1964年,研制成功TOA環氧玻璃粉云母絕緣材料(B級絕緣),并于1965年在鹽鍋峽電站10.5kV、44MW水輪發電機上應用。環氧粉云母絕緣取代了瀝青片云母絕緣,成為我國大電機的主絕緣體系,此絕緣體系的推廣和應用是我國大電機絕緣技術的一個里程碑。哈電采用TOA環氧粉云母絕緣制造的葛洲壩電站 13.8kV、125MW 水輪發電機獲得了大型發電機設備的唯一質量金獎,標志著哈電TOA環氧粉云母新絕緣體系的成功。

20世紀70年代初期,哈電絕緣室著手進行高壓電機F級主絕緣體系的研究,在此期間經歷了環烷酸鉛絕緣體系、厚粉紙絕緣體系到桐馬環氧粉云母絕緣體系。1988年桐馬環氧粉云母絕緣終于在 15.75kV、200MW汽輪發電機和18kV、220.5MW的天生橋電站水輪發電機上得到成功的應用。此后,桐馬環氧粉云母絕緣成為哈電公司F級電機定子主絕緣,并廣泛應用于300MW和600MW汽輪發電機和幾乎所有大型水輪發電機上。國內同行企業也相繼采用桐馬環氧粉云母絕緣。桐馬環氧粉云母的應用,不僅使大電機定子線圈主絕緣的耐熱等級由B級提高到F級,而且從一定程度上減薄了定子主絕緣厚度,提高了電機的技術經濟指標。

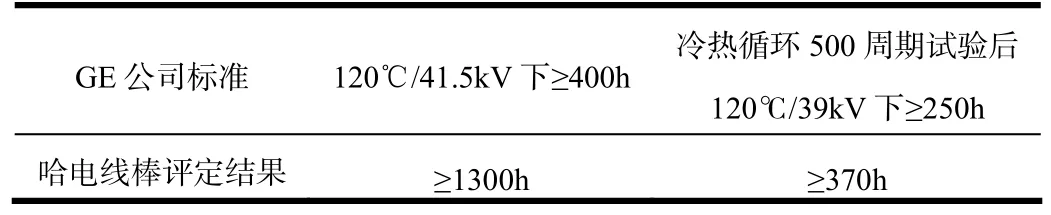

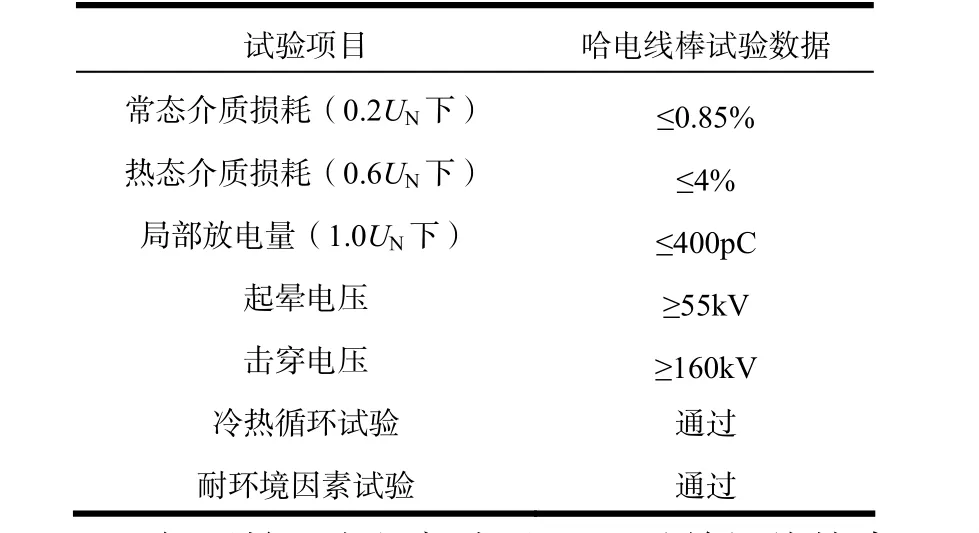

90年代起哈電發電機技術進入飛速發展時期,汽輪發電機容量由最初的25MW增加到650MW,水輪發電機容量由最初的0.8MW增長到二灘550MW、三峽700MW。電壓等級也提升到20kV及以上。隨著裝機容量及電壓等級的升高,對發電機絕緣技術的要求也越來越高。絕緣作為發電機核心技術,尤其是定子線圈制造技術是國內外同行競爭的焦點。盡管哈電有過先后與多家國外公司合作生產的經歷,但在技術轉讓中外國公司對定子線圈絕緣技術都有所保留,難以取得真經。1996年哈電與加拿大GE公司合作生產了二灘550MW、18kV空冷水輪發電機,GE公司雖然也采用多膠絕緣體系,但在此項目上外方對哈電的多膠絕緣體系并不十分認可。為此,哈電承擔起F級環氧粉云母多膠模壓主絕緣體系的優化設計、改進工作。研究所絕緣室牽頭,聯合國內電磁線、絕緣材料、防暈材料廠等多家單位,首次制造成功道格拉斯電磁線、內屏蔽半導體材料、高場強云母帶等。與此同時,哈電對模壓工藝進行改進,1998年哈電應用先進材料、工藝制作的定子線棒運抵加拿大 GE公司進行綜合評定。各項性能指標優于GE標準(見表1),致使加拿大 GE公司真正認可了哈電的絕緣技術。為此哈電利用完全自主的研發絕緣技術制造了國內首臺空冷550MW、18kV水輪發電機組。二灘電站自1998年運行以來,絕緣各項性能優良。

表1 加拿大GE公司對哈電公司主絕緣的老化評定

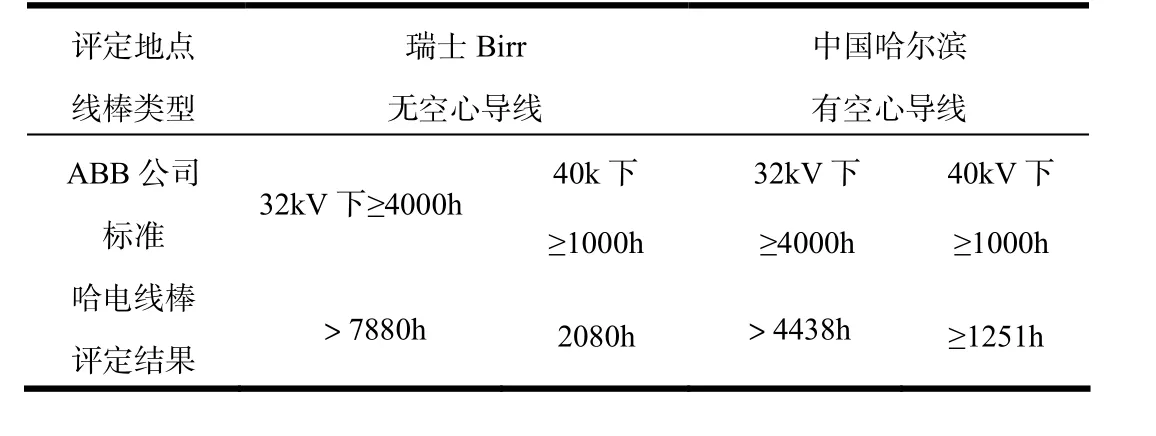

盡管哈電F級桐馬環氧粉云母多膠模壓主絕緣體系的電氣、機械性能達到國外少膠VPI體系同等電壓水平,但在三峽左岸發電機上想應用我們自己的絕緣體系制造發電機定子線棒,并非易事。三峽左岸發電機是哈電與瑞士ABB公司合作生產的項目,哈電必須按ABB的圖紙生產出符合ABB標準的定子線棒。由于ABB公司定子絕緣采用的是少膠VPI體系,絕緣厚度僅為4.6mm,定子線棒耐壓標準是承受4倍額定電壓80kV 1min,其他電性能標準也是世界最高水平。我們的多膠模壓主絕緣體系能否滿足要求,無疑又是一次嚴峻的挑戰。1996年哈電就開始了三峽定子線棒絕緣結構的研究工作,對云母帶的原材料粉紙、云母膠等都做了大量的研究,經哈電、哈絕、杭云的共同努力,成功開發出新型高場強云母帶。導體的內屏蔽結構在二灘的基礎上也做了相應的改進。在此期間哈電投入大量的技術改造資金,使線圈制造工藝裝備水平大有提高。1998年哈電用多膠模壓主絕緣體系制造的三峽左岸定子線棒,在瑞士ABB公司實驗室進行了電老化等各項性能的綜合評定(見表 2),得到 ABB公司的高度評價和肯定。2002年我們也終于取得了用自己絕緣體系生產三峽左岸定子線圈的資格,得到了三峽左岸3臺定子線棒的生產份額。哈電生產的3臺份定子線棒在同臺對比中絕緣水平處于國內外領先地位。

表2 ABB公司對哈電三峽20kV等級定子線棒電老化壽命評定結果

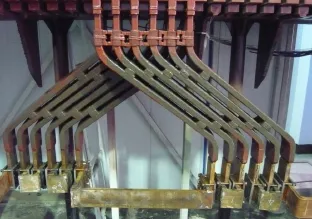

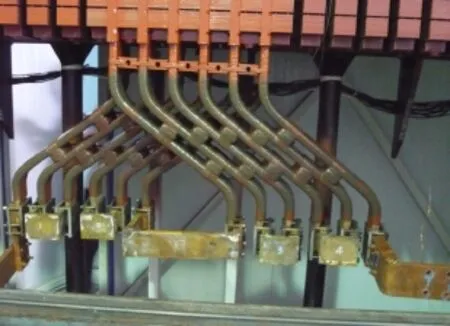

圖1 哈電制造的三峽發電機定子繞組

圖2 三峽發電機定子線棒截面試樣

2006年哈電開始了700 MW全空冷水輪發電機技術的研究,三峽右岸定子線棒由水冷變成了空冷,線棒導線的高寬比大大增加,線棒主絕緣模壓制造過程的控制更加困難。為此,哈電對導線、絕緣結構、模壓裝置的加壓方式等都進行了改進,經過反復的試驗,最終成功制造了世界上最大的空冷發電機定子線棒,且各項性能優異。實測右岸國產26號機在600MW負荷運行時的線棒溫度在70℃以下。

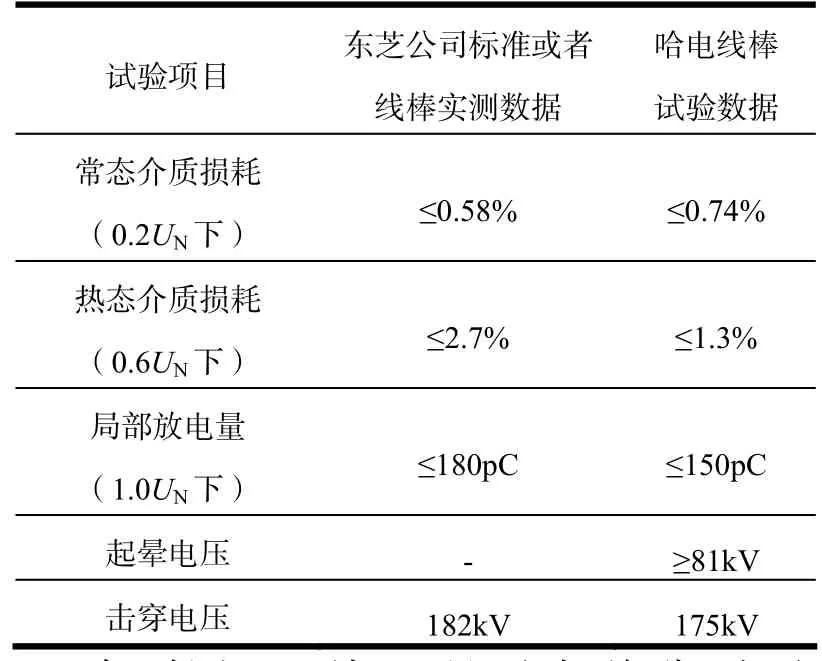

隨著發電機市場競爭加劇,哈電尋求世界上電機技術制造力量雄厚的公司進行合作,雖然 390H(470MW/19kV)燃汽輪發電機、百萬等級(1000MW/27kV)超超臨界汽輪發電機先后引進國外的技術,但國外公司絲毫不轉讓定子線圈制造技術,哈電暫時只有購買他們的定子線棒。在這種情況下,哈電對更高電壓等級的火電定子線棒絕緣體系開展研究工作,用模壓工藝成功制造了390H燃汽輪發電機、1000MW/27kV超超臨界汽輪發電機國產定子線棒,各項性能指標均達到國外同類水平(見表3和表4),可以完全取代國外進口線棒。

表3 哈電公司制造的390H燃機主絕緣主要性能

表4 哈電公司制造的火電百萬等級發電機定子線棒絕緣主要性能

2009年,長江三峽工程開發總公司要求國內主要發電機制造廠家(主要是哈電和東電)開發24kV和26kV 等級1000 MW空冷水輪發電機。當時,在世界水電生產史上還沒有制造如此高額定電壓和容量的水輪發電機的經歷。這是具有劃時代意義的重大事件,意義非凡,同時難度巨大。其定子、轉子繞組所采用的絕緣材料、絕緣結構及絕緣工藝,必須經過嚴格的驗證和考核,以保證電機運行的可靠性和穩定性。哈電繼續采用傳統的優勢模壓工藝,自主研發、成功制造了24kV、26kV電壓等級1000MW水輪發電機定子線棒,并且經過了電熱老化、冷熱循環、環境模擬因素等一系列試驗的考評,定子線棒的各項性能指標優良(見表5)。

圖3 哈電制造的390H燃機線棒

圖4 哈電制造的1000MW汽輪發電機線棒

表5 哈電公司制造的水電百萬等級發電機定子線棒絕緣主要性能

2008年開始,哈電啟動了SVPI(單根線棒真空壓力浸漬)少膠整浸絕緣系統的研究工作。雖然國外有成熟的技術和先進的設備,但哈電立足國內,自主研發,克服了種種困難,創造性地開展工作。目前,哈電的國產大型單根線棒VPI設備已通過驗收。

圖5 百萬水電試驗線棒耐環境因素試驗(哈電,多膠膜壓技術)

圖6 百萬水電試驗線棒耐環境因素試驗(東電,VPI技術)

2 防電暈技術的發展

高壓定子繞組防電暈技術是發電機的又一核心技術,是伴隨著定子繞組主絕緣材料的發展和電壓等級的升高而不斷完善的。在二十世紀50年代到60年代初,發電機定子線棒為瀝青片云母時,防暈材料為半導體填料復合含鐵石棉帶或玻璃絲帶。1965年,隨著TOA環氧粉云母絕緣的應用,開始研制成功醇酸半導體漆。1966年,又對15.75kV級定子線棒防暈結構進行研究,研究成功含碳化硅的醇酸高電阻半導體漆防暈結構。含碳化硅的半導體漆是一種非線性高電阻半導體漆,它的電阻值會隨電壓的升高而降低,防電暈效果好,當時處于國內領先地位。這種材料在1968年用于劉家峽電站15.75kV/225MW水輪發電機,收到了良好的效果。

為了降低半導體漆涂刷時有機溶劑對人體的傷害和對環境的污染,研究所絕緣室于1971年成功開發“一次成型”防電暈結構,這種防暈結構是在定子線棒主絕緣包扎后,直接包扎防暈帶,一次與主絕緣固化成型,無需二次處理,既減少污染又極大地提高了生產效率。此技術首先在黃龍灘電站13.8kV水輪發電機上得到應用,至今已運行30余年。“一次成型”防電暈結構的研究是國內防暈技術的一次革命,為國內首創,很快在全國各大電機廠得到推廣,成為我國普遍采用的一種防電暈結構。

80年代以后,絕緣室開始研制新型的防電暈材料,防暈帶底材由玻璃絲帶代替了石棉帶,防暈結構向更高電壓等級發展,《18kV~26kV防暈結構設計》課題項目于1987年獲機械部科技進步二等獎。

進入90年代,隨著大型高壓發電機快速發展,對防電暈技術提出更高的要求,特別是三峽左岸定子線棒必須全部通過80kV·1min耐電壓試驗,這對主絕緣和防暈體系都是十分苛刻的考驗。當時哈電還很難達到這個要求,為了攻克這一難關,絕緣室與防暈材料廠聯合,不斷摸索,反反復復,經過成千上萬次試驗,終于研制出性能可靠的防暈材料,掌握了世界領先水平的定子線圈防暈技術。《三峽發電機定子線棒防暈結構的研究和防暈材料的篩選》于2002年獲黑龍江省科技進步二等獎,這一技術廣泛用于三峽右岸、三峽地下、龍灘和小灣等機組。國內同行企業也十分青睞我們的防暈技術,借助我們的研究成果解決了他們發電機中存在的一些關鍵技術問題。

近年來,絕緣室繼續開展防電暈技術研究,研制的新型防電暈材料電阻值穩定性,結構搭配合理,總體防電暈效果優良,其成果已經成功應用在百萬水電(1000MW/26kV)試驗線棒,百萬超超臨界(1000MW/27kV)真機線棒上,也為百萬核電防暈技術的研究奠定了基礎。

3 結束語

多膠膜壓工藝是哈電多年來一直傳承的絕緣技術,具有獨到特點。哈電人堅持走自主研發之路,將多膠模壓技術與世界先進的VPI技術之間的競技推上了又一個高潮,相信無論是模壓技術還是少膠VPI技術,只要堅持不懈的創新與發展,技術的優勢定能突顯出來。