電雷管激光打碼皮帶傳送監控系統設計

夏百戰,駱 昊

(電子科技大學 中山學院,中山 528402)

0 引言

開發控制功能豐富可靠、界面友好的電雷管激光打碼皮帶傳送監控系統不僅可以保證安全生產、提高勞動生產率和產品質量,而且對進一步提高民用爆炸物品的安全管理具有重要意義。本文將從電雷管打碼皮帶傳送系統的工藝流程開始詳細介紹監控系統的開發過程。

1 工藝流程簡介

電雷管打碼皮帶傳送系統分為三部分:排模部分、打碼部分和收模部分。本系統排模部分包括8個功能完全相同的排模工位;收模部分包括3個功能完全相同的收模工位。排模部分和收模部分的均為雙層設計。收模工位上層的功能是將排好雷管的模具傳送到打碼工位;下層實現將來自收模工位的空模具回收。收模工位上層的功能是將打好碼的模具回收;下層實現將空模具送回到排模段。打碼部分的功能是對來自排模段的模具上的雷管打碼。為了結合生產效率、安全可靠生產的需要,電雷管打碼皮帶傳送系統具體有以下工藝要求:

1)具有同步或異步排模能力:同步排模指的是,被選定的所有排模工位全部準備好以后,同時執行排模操作;異步排模指的是,各選定排模工位的排模不受別的工位影響,獨立工作。

2)回模具有缺工位回模能力:即回模時,不按照固定順序回到排模工位,而是按照一定的判斷,選擇當前回模位置空,且回模數量較少的工位優先回模。

3)正確打碼:正確打碼指的是打碼區無模具不能進行打碼,有模具則要準確打碼。

4)連續雙模具進同一收模工位:即實現在任何情況下(包括停電)連續兩個模具進入一個收模工位,并能實現多個工位同時收模。

5)打碼排隊限制:限制打碼工位前的等待打碼模具的數量,以利安全。

6)異常情況及時停止生產:系統出現設備或者生產異常時,能夠自動暫停生產,待問題解決后繼續生產。

2 控制系統開發

2.1 控制系統簡介

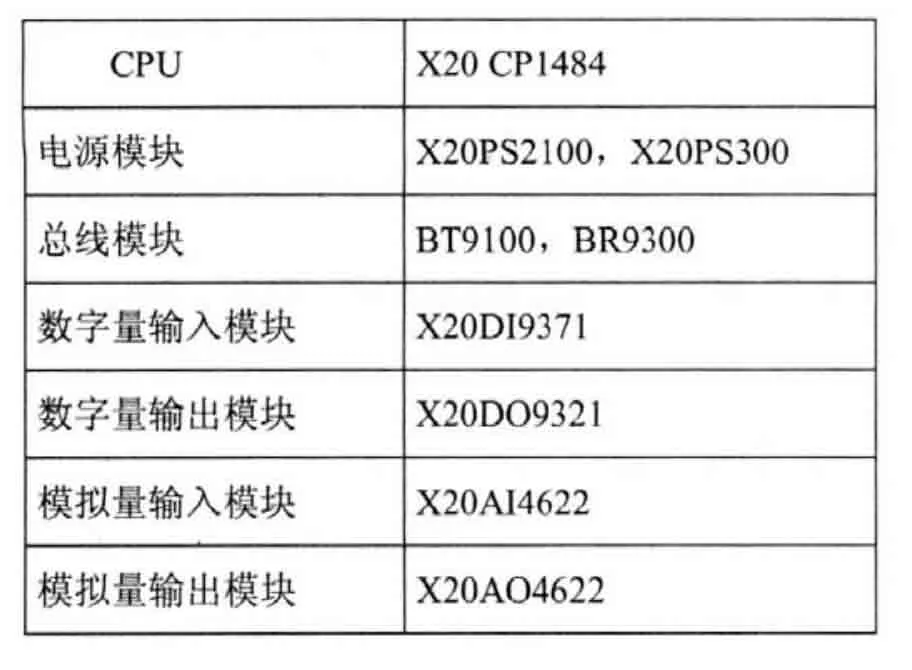

電雷管打碼皮帶傳送系統采用PLC作為控制器,具有使用成熟工作可靠等特點。考慮到生產線相對比較集中,所以采用現場設備儀表直接連控制器的IO模塊(不同于總線控制方式)。控制器采用貝加萊公司X20系列PLC模塊,配有數字量輸入DI模塊、數字量輸出DO模塊、模擬量輸入AI模塊和模擬量輸出AO模塊。貝加萊公司的PLC控制系統的硬件組態、程序開發及調試都使用該公司的Automation StudioTM軟件。

表1 控制系統具體配置

Automation StudioTM是針對貝加萊(B&R)所有工業自動化產品的集成化的軟件開發環境,可應用于任何規模任何范圍的項目。集成編程環境中可以處理工程項目開發中的每個步驟,提供了多種語言編程和大量的診斷工具。

2.2 程序設計思想

綜合電雷管打碼皮帶傳送系統的工作流程,工藝要求及選用控制器、設備儀表的特點,系統設計方案的具體思想如下。

2.2.1 模具檢測

由于電容接近開關和磁感應開關的特點,對模具是否有無的檢測不能直接使用傳感器的輸出信號,而是采用狀態位的方式。狀態位的置位和復位由真實檢測結果延時濾波得到。

2.2.2 生產方式、模式和狀態

生產方式按照工藝要求有同步方式和異步方式兩種生產方式。同步方式和異步方式可以很容易切換。

生產模式設計有自動生產模式和檢修生產模式,有正常、暫停、急停和復位4種生產狀態。自動生產模式指的是,系統根據工藝流程和現場檢測結果,使生產在不需要要人干預的情況下自動進行。檢修模式指的是,當處于某種需要,對現場的電機或者氣缸進行人工的單個操作時(相當于檢修,其實也實現了手動操作)的生產模式,此時生產暫停。

暫停指的是暫時停止當前的生產,電機停止,所以氣缸保持在線圈斷電后的位置。急停指的是當系統出現嚴重問題時執行的操作,此時變頻器斷電,氣缸線圈斷電,氣缸保持不動。復位指的是,系統出現嚴重混亂,必須將生產狀態回復到原始狀態,系統復位時,除了相應設備停止外,系統的中間狀態位、計數器、定時器都清零。

2.2.3 多子任務處理

電雷管打碼皮帶傳送系統共有8個幾乎完全一致的排模工位和3個幾乎完全一致的收模工位加上打碼工位組成。這些一致性包括實現功能,儀表數量,安裝位置,工作方式等等。為了程序的可讀性和可重用性,程序設計為每個工位使用一個子任務;考慮到電機(變頻器)的重要性,為每個電機(變頻器)設定一個子任務;為系統的公共功能部分設定若干子任務;為下位機PLC程序與監控界面通訊設定一個子任務。

表2 程序子任務

2.2.4 故障檢測

雷管生產線要求控制系統盡可能安全可靠,需要知道現場的設備儀表是否正常或者故障狀態,才能正確執行相關操作。而現場眾多傳感器基本上是點檢測儀表,無法直接得到這些儀表的故障狀態,因而設計程序通過儀表的I/O狀態配合工作過程判斷儀表是否正常工作。

2.2.5 連控、順控混合模式

整個系統從工作流程上看,非常適合使用順控功能實現。但是系統狀態判斷、故障診斷確比較適宜連控實現。所以本系統采用連控、順控混合方式,將工作流程分為若干子過程,這些自過程按照順控思想編程;而其它部分采用連控方式。

2.2.6 LAD、STL組合模式

貝加萊工控系統開發軟件Automation StudioTM提供了多種可選編程方式(比如梯形圖LAD,結構化文本STL等。詳細資料見相關手冊),本系統根據需要選擇某種編程方式。

為了程序的可讀性和易交流性,絕大部分程序采用梯形圖LAD編程方式;而對需要進行算術運算的程序部分,使用結構化文本STL進行編程。這兩種情況分別使用兩種編程方式,使得程序更容易閱讀、調試和日后升級。

2.3 應用程序整體流程

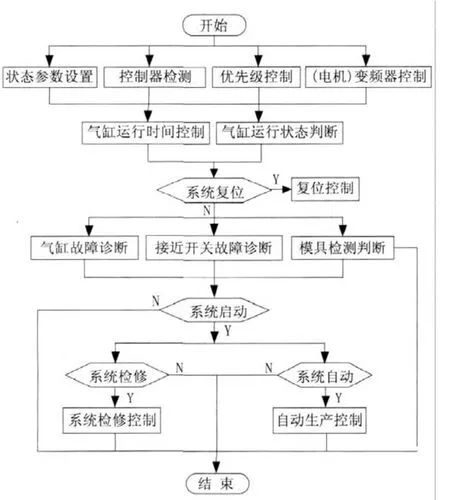

簡單說明,控制器檢測、氣缸時間和狀態狀態控制等控制獨立于系統復位或者檢修等狀態之外,即PLC每個循環周期,都要對它們進行處理。而故障診斷、檢修控制和自動控制在復位期間并不執行。

圖1 控制系統整體流程

3 系統上位組態開發

考慮到雷管打碼皮帶傳送線的特殊性,顯示信息豐富,操作方便的監控畫面顯得非常重要。本系統充分利用有限的檢測信號,使用德國西門子著名的組態軟件WinCC,認真設計實現了界面友好,信息量大,操作簡單可靠的監控畫面。

3.1 畫面層次設計

為了使監控界面操作方便,界面友好,本系統監控畫面共分為三層,如下圖所示。

圖2 監控界面總結構

第一層為主畫面。主畫面起著顯示系統最常用(最重要)信息、系統其他畫面調度等作用。從主畫面可以進入四個子部分:參數設置、系統狀態、系統報表及系統檢修。參數設置和系統報表只有單獨一個畫面實現功能。系統檢修部分由三個畫面雙向隊列切換實現。系統狀態畫面下面又細分為四個系統狀態,每個狀態畫面針對一類設備(儀表)。這四個畫面構成監控畫面的第三層。

3.2 畫面內容設計

為了畫面的一致性和操控的友好性,每個畫面的結構一致,顯示信息和操控內容盡可能按需設置。以主畫面為例介紹畫面的結構。

標題區主要是靜態顯示系統的屬性,比如所屬部門、系統名稱等信息。狀態區將整個系統的所有狀態進行匯總顯示,比如自動模式或檢修模式、同步模式或一步模式、系統正常還是有故障等等,使操作員對整個系統的狀況一目了然。主顯示區顯示當前畫面要顯示的內容,是整個畫面核心部分,占最大面積。操作區布置相應的操作按鈕或者畫面控制按鈕,幾乎系統所有的操控部分都在操控區,使用戶控制迅速可靠。輔助區顯示監控系統一些相關信息,比如開發公司說明,系統相關參數等等。本系統出于大家的習慣,將網絡狀態放在的輔助區而沒有放在狀態區。

4 結論

本文針對電雷管激光打碼皮帶傳送系統的工藝特點,開發了可靠的監控系統控。系統控制模式分生產模式和檢修模式兩種,生產模式有正常、暫停、急停和復位等狀態。系統對每個工藝單元采用一個子任務,合理使用LAD和STL編程方式,具有方便程序閱讀和日后升級的優點。監控畫面采用3層結構,畫面布局合理,人機界面友好。經過實際使用證明,系統功能豐富、運行穩定、操作方便,具有一定的應用推廣價值。

[1] 周書勤,劉國偉.發藍殼電雷管激光編號系統調試及生產運行[J].煤礦爆破,2004(2).

[2] 孫萬卿,李華軍.基于PLC和組態軟件的海洋中心平臺注水及原油集輸監控系統[J].計算機工程,2006(6).

[3] 盧翠艷.WINCC在DIET生產線監控系統上的使用[J].制造業自動化,2005(8).

[4] 張深基,李道軍.PLC在火電廠電除塵振打控制系統中的應用[J].電氣自動化,2008(1).

[5] 王曉遠,杜靜娟.基于工業組態軟件WinCC的化工工業監控系統[J].化工自動化及儀表,2006(5).