超臨界600 MW機組雙背壓凝汽器抽空氣管路的改進

于曉龍,張進軍,程繼舜,孫永平

(1.浙江大唐烏沙山發電有限責任公司,浙江 寧波 315722;2.浙江省電力試驗研究院,杭州 310014)

超臨界600 MW機組雙背壓凝汽器抽空氣管路的改進

于曉龍1,張進軍1,程繼舜1,孫永平2

(1.浙江大唐烏沙山發電有限責任公司,浙江 寧波 315722;2.浙江省電力試驗研究院,杭州 310014)

某電廠超臨界600 MW機組基建投產以來,高、低壓凝汽器壓差一直較小,分析判斷認為其根源是凝汽器抽空氣管路設計配置不合理,導致低壓凝汽器空氣抽出受阻,從而出現傳熱惡化的現象。通過調整節流孔板孔徑等措施,恢復了凝汽器的雙背壓設計功能,提高了機組運行效率。

雙背壓凝汽器;壓力差異;抽空氣管路;改進

1 問題的提出

某電廠安裝了4臺超臨界600 MW火電機組,由汽輪機制造廠家配套提供雙背壓凝汽器,型號為N-33000-2(雙背壓、雙殼體、雙進雙出、單流程、表面式、橫向布置)。機組以海水為開式循環水,海水先流經第一個凝汽器,有一定溫升后再流經第二個凝汽器。由于先后進入2個凝汽器的循環水溫度不同,所以凝汽器壓力也有所不同,分別被稱為低壓凝汽器和高壓凝汽器。根據機組設計資料,在額定負荷工況、20℃海水溫度條件下的高、低壓凝汽器壓力分別為4.4 kPa和5.4 kPa,即2個凝汽器之間的壓力差應該為1 kPa左右。然而該廠4臺機組投產后的運行統計數據卻反映出高、低壓凝汽器之間從未有過明顯的壓力差異,而且低壓缸A、B的排汽溫度也十分接近,由此說明4臺機組的凝汽器都已偏離了雙背壓設計功能。

2 凝汽器傳熱性能分析

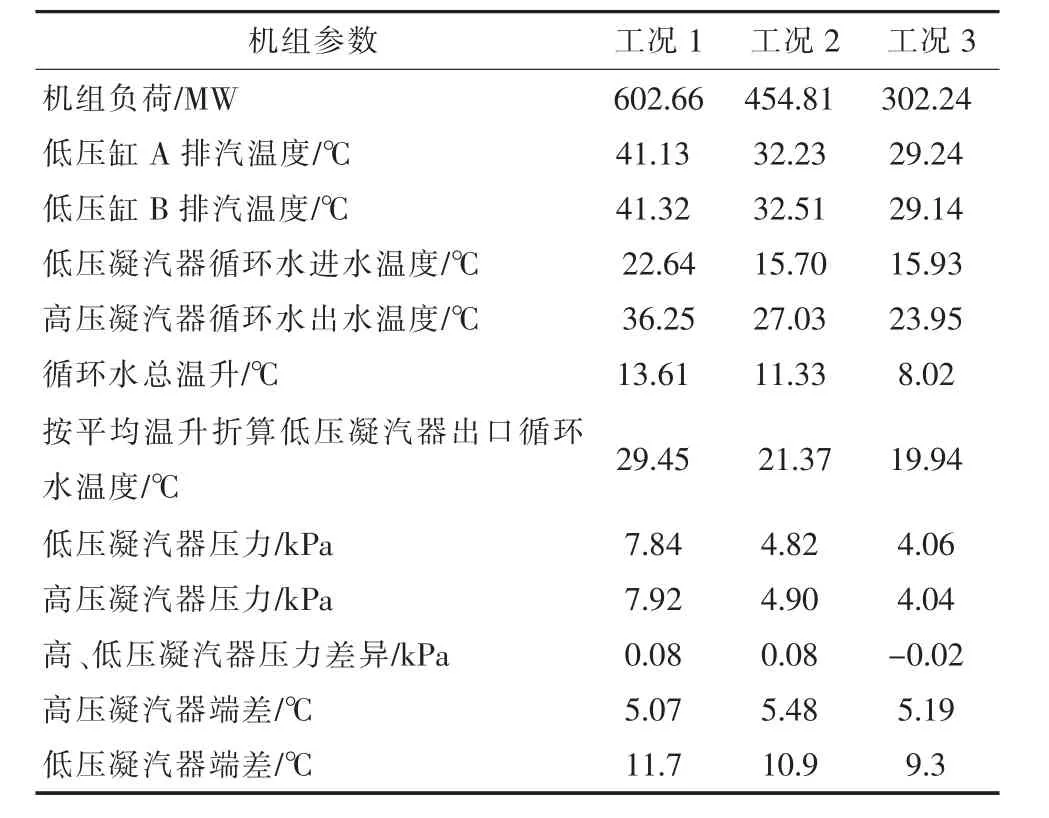

表1給出了3號機組2007年熱力試驗測得的一組凝汽器運行參數。從表中數據可以看出,機組在各個負荷工況的高、低壓凝汽器壓力偏差在0.1 kPa以內,并且無論循環水溫和機組負荷如何改變,機組高、低壓凝汽器都沒有表現出應有的雙背壓工作特性。

雙背壓凝汽器的正常工作特性是以良好的傳熱性能為基礎的,而凝汽器運行端差則是表征凝汽器傳熱性能的一個重要指標。對表1中高、低壓凝汽器的運行端差進行推算和比較后看出,高壓凝汽器的運行端差在5℃左右,反映出傳熱狀況比較正常;而低壓凝汽器的運行端差為9.3~11.7℃,大大高于高壓凝汽器的端差數值,由此分析認為,低壓凝汽器內部可能出現了較為嚴重的傳熱惡化問題。

表1 3號機組不同運行工況的凝汽器性能參數

影響凝汽器傳熱性能的因素較多,而凝汽器內積聚的空氣能否被及時抽出,則是保證凝汽器正常工作的先決條件,因此有必要對機組抽空氣裝置的運行狀況進行深入分析。

3 凝汽器抽空氣管路連接方式的分析

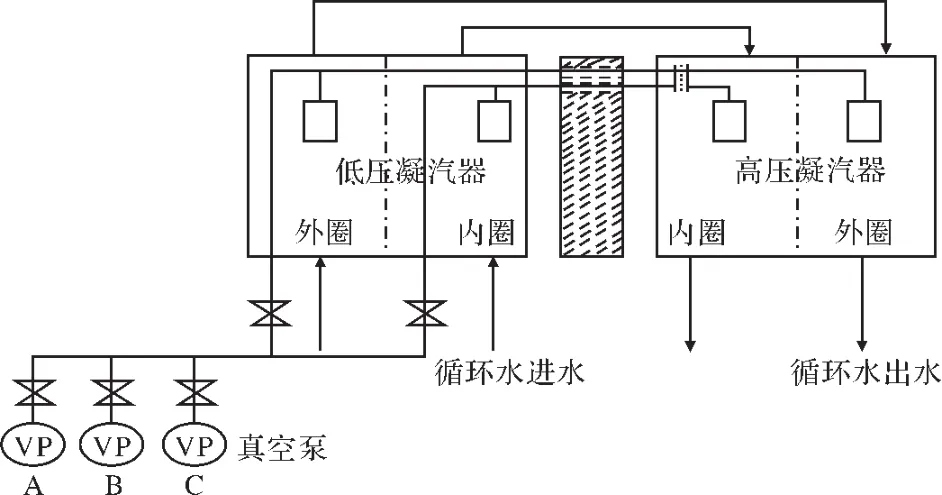

凝汽器抽真空管路及相關設備的作用是及時將凝汽器內未凝結的氣體抽出,保證凝汽器一直處于正常工作狀態。圖1為機組凝汽器的抽真空管路連接示意圖,圖中的抽空氣管路采用串聯方式,即高壓凝汽器的2根抽空氣管進入低壓凝汽器內,與低壓凝汽器的抽氣管路匯合后,經抽空氣母管去3臺水環式真空泵。

在高壓凝汽器通往低壓凝汽器的2根抽空氣管內,各安裝1塊節流孔板,用以對高壓凝汽器內抽出的氣-汽混合物進行必要的限流。查看制造廠的設計圖紙可知,凝汽器制造廠提供的節流孔板孔徑為Ф175 mm。分析認為,節流孔板尺寸偏大,無法對高壓凝汽器內抽出的氣-汽混合物起到明顯的限流作用。在低壓凝汽器內2根抽空氣管道的匯接處,高壓凝汽器內抽出的氣-汽混合物所占的流量比例較大,壓制了低壓凝汽器內氣-汽混合物的排出,導致低壓凝汽器內空氣積聚過多而出現傳熱惡化、壓力上升現象。只有當低壓凝汽器壓力升高至與高壓凝汽器壓力較接近時,才會建立高、低壓凝汽器氣-汽混合物抽出量之間的均衡分配。

圖1 凝汽器抽真空管路的連接示意圖

4 改進方案及實施效果

針對低壓凝汽器內積聚空氣抽出受阻問題,考慮到現場改造施工的方便程度,確定現場改進方案如下:逐步改小高、低壓凝汽器間抽空氣管路中的節流孔板尺寸,對高壓凝汽器中的空氣抽出流量進行限制;并在節流孔板前后管路上接出1根旁路管道,增加1只旁路調整門,提高凝汽器抽空氣系統調節的靈活性。

利用4臺機組臨修、小修機會,在各臺機組逐一改進節流孔板,并進行測試,將節流孔由原設計的Φ175 mm逐步改為Φ120 mm、Φ80 mm和Φ50 mm,經過幾次嘗試和比較,最終確定改為Φ50 mm比較合理。

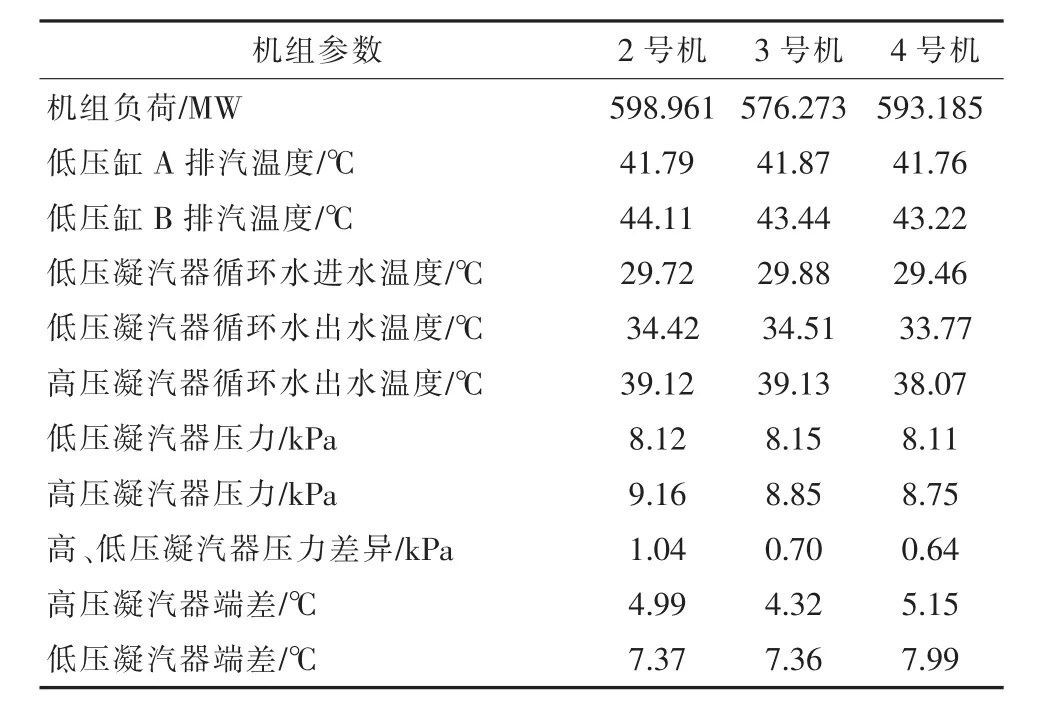

表2給出了2號、3號、4號機組實施節流孔板調整之后的凝汽器運行參數,表 2數據顯示:2號機的高、低壓凝汽器之間已經有了1 kPa左右的壓差,3號、4號機高、低壓凝汽器的壓差約為0.6~0.7 kPa。

比較表1、2中的凝汽器端差可知:抽空氣管路節流孔板調整后,3號機在滿負荷工況下的高壓凝汽器端差仍保持在5℃左右,表明高壓凝汽器的傳熱性能沒有受到明顯影響;低壓凝汽器運行端差從 11.7℃下降至7.4℃,下降幅度為4.3℃,表明低壓凝汽器內積聚的空氣能順暢抽出,低壓凝汽器的傳熱狀況大為改善,所以低壓凝汽器的壓力也有了大幅度的下降,高、低壓凝汽器之間恢復了正常的壓差。

表2 2-4號機抽氣管路更換節流孔板后的凝汽器運行數據

5 節能效果評估

改變高、低壓凝汽器之間抽空氣管路節流孔板孔徑后,恢復了凝汽器的雙背壓工作特性,產生了顯著的節能效果:以低壓凝汽器壓力下降1 kPa為例,對應高、低壓凝汽器的平均壓力下降幅度為0.5 kPa,可推算得出機組供電煤耗率降低約1 g/kWh。以電廠4臺超臨界600 MW機組年發電量142億kWh進行計算,每年可以節約標煤約 1.42萬t,節約發電燃料費用約1 150萬元,同時還有減少二氧化碳排放等社會效益。

此次超臨界600 MW機組凝汽器背壓問題的處理,表明高、低壓凝汽器抽空氣管路的合理設計和布置會對凝汽器的實際運行性能產生重要的影響。本次改進工作的成功經驗,可以為其它火電機組解決同類問題提供借鑒和參考。

[1]華東六省一市電機工程(電力)學會,600 MW汽輪機設備及其系統[M].北京:中國電力出版社,1999.

[2]中國動力工程學會,火力發電設備技術手冊[M].北京:機械工業出版社,1998.

(本文編輯:龔 皓)

Air Extraction Tube Improvement for Dual-pressure Condenser of Supercritical 600 MW Unit

YU Xiao-long1,ZHANG Jin-jun1,CHENG Ji-shun1,SUN Yong-ping2

(1.Zhejiang Datang International Wushashan Power Generation Co.,Ltd,Ningbo Zhejiang 315722,China; 2.Zhejiang Electric Power Testand Research Institute,Hangzhou 310014,China)

Pressure difference between HP and LP condensers is always low since the capital construction and operation of600 MW Unit.The analysis result shows that it is because of unreasonable design and configuration ofair extraction tube for condenser and it causes extracted air of LP condenser to be blocked and deterioration of heat transfer.Dual-pressure design function of condenser is restored and unit operation efficiency is improved by adopting measures like adjusting diameter ofthrottle orifice.

dual-pressure condenser;pressure difference;air extraction tube;improvement

TK264.1

B

1007-1881(2010)08-0025-03

2010-01-08

于曉龍(1966-),男,黑龍江省富裕人,高級工程師,從事火力發電廠設備檢修管理工作。