工業CT技術進展及應用

王增勇,湯光平,李建文,孫朝明

(中國工程物理研究院機械制造工藝研究所,綿陽 621900)

工業CT技術是工業計算機斷層掃描成像(Industrial Computed T omography)技術的簡稱,1917年由Randon J提出,但直到1970年中后期才開始大量應用于無損檢測。近年來,隨著計算機科學的進步及探測器技術的發展,工業CT的性能逐年提高,目前工業CT作為一種實用化的無損檢測手段,正逐漸從滿足一般工業應用的低能工業CT,向滿足大型復雜結構件檢測需求的高能工業CT技術發展。廣泛應用于航空航天、核能、軍事等多種領域,以及在制造業的無損測繪與分層設計制造等方面。

1 工業CT技術原理及特點

1.1 工業CT技術原理

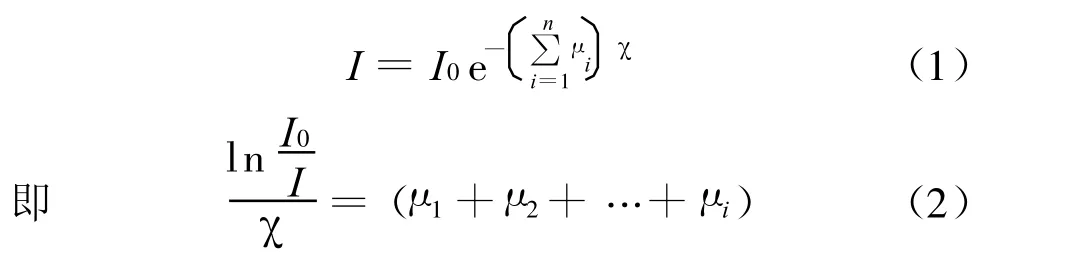

工業CT是在射線檢測的基礎上發展起來的,其基本原理是當經過準直且能量為I0的射線束穿過被檢物時,根據各個透射方向上各體積元的衰減系數μi不同,探測器接收到的透射能量I也不同。按照一定的圖像重建算法,即可獲得被檢工件截面一薄層無影像重疊的斷層掃描圖像(圖1),重復上述過程又可獲得一個新的斷層圖像,當測得足夠多的二維斷層圖像就可重建出三維圖像。

當單能射線束穿過非均勻物質后,其衰減遵從比爾定律[1]:

圖1 工業CT結構工作原理

式中I,I0為已知量,未知量為 μi。一幅M×N個像素組成的圖像,必須有M×N個獨立的方程才能解出衰減系數矩陣內每一點的μi值。當射線從各個方向透射被檢物體,通過掃描探測器可得到M×N個射線計數和I值,按照一定的圖像重建算法,即可重建出M×N個μ值組成的二維CT灰度圖像。

1.2 工業CT技術特點

從本質上講,工業CT是一種射線檢測技術,與常規射線檢測技術相比,主要優點有[2]:

(1)工業CT圖像目標不受周圍細節特征的遮擋,可直接獲得目標特征的空間位置、形狀及尺寸信息。

(2)工業CT具有突出的密度分辨能力,高質量的CT圖像密度分辨力可達0.1%甚至更高。

(3)工業CT圖像是數字化的結果,圖像便于存儲、傳輸、分析和處理。

2 工業CT部件的發展現狀

2.1 輻射源[3]

射線源常用X射線機和直線加速器。X射線機的峰值能量范圍從數十到450 keV,且射線能量和強度都是可調的;直線加速器的射線能量一般不可調,常用的峰值射線能量范圍在1~16 MeV。其共同優點是切斷電源以后就不再產生射線,焦點尺寸可做到微米量級。

2.2 探測器[3]

目前常用的探測器主要有高分辨CMOS半導體芯片、平板探測器和閃爍探測器三種類型。半導體芯片具有最小的像素尺寸和最大的探測單元數,像素尺寸可小到10 μ m左右。平板探測器通常用表面覆蓋數百微米的閃爍晶體(如CsI)的非晶態硅或非晶態硒做成,像素尺寸約127 μ m,其圖像質量接近于膠片照相。閃爍探測器的優點是探測效率高,尤其在高能條件下,它可以達到16~20 bit的動態范圍,且讀出速度在微秒量級。其主要缺點是像素尺寸較大,其相鄰間隔(節距)一般≥0.1 mm。

2.3 樣品掃描系統[3]

樣品掃描系統從本質上說是一個位置數據采集系統。工業CT常用的掃描方式是平移-旋轉(TR)方式和只旋轉(RO)方式兩種。RO掃描方式射線利用效率較高,成像速度較快。但 TR掃描方式的偽像水平遠低于RO掃描方式,且可以根據樣品大小方便地改變掃描參數(采樣數據密度和掃描范圍)。特別是檢測大尺寸樣品時其優越性更加明顯,源-探測器距離可以較小,以提高信號幅度等。

2.4 重建算法

計算機軟件無疑是CT的核心技術,當數據采集完成以后,CT圖像的質量已經基本確定,計算機軟件的好壞就直接影響到圖像的重建質量。CT圖像重建通常采用卷積反投影法,其優點是圖像質量高,易于用硬件設計為專用圖像處理機,缺點是只能形成某一斷面上的二維灰度信息,不能得到被檢測物的整體描述。為提高缺陷判別的準確性,Kudo H研究了Smith和Grangeat的三維投影重建算法的優點,提出了Smith-Grangeat方法,該方法得到的圖像依然會有明顯的衰減和失真。馬存寶通過增加窗函數和平滑濾波的方法,對Smith-Grangeat方法進行修正,得到了較好的重建圖像[4]。

在大尺寸構件檢測方面,針對RO掃描只能檢測小尺寸構件,而TR掃描大尺寸構件耗時較長的難題,魏東波[5]提出了一種通過檢臺二次偏置擴大掃描視場的工業CT成像方法,并基于三代工業CT投影數據存在的冗余特征,推導了它的投影數據重排預處理方法和濾波反投影(FilterBack Projection,FBP)重建算法,實現了在增加一次360°回轉掃描情況下,其有效掃描視野達到標準三代工業CT方法的2.8倍左右。且該方法僅需CT掃描臺具備平移和旋轉自由度,易于與現有三代工業CT兼容,工程實現方便。

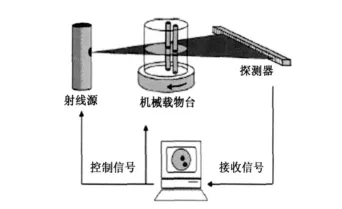

針對CT成像系統中,面陣探測器成像過程相對線陣探測器而言系統散射影響大,動態范圍小,成像指標遠低于線陣探測器的問題,王黎明[6]研究采用大探測器方法重組像元,用亞像素高分辨率方法重組和補償數據,同時改變數據獲取方法,通過機械系統的精確移動,在大探測器數據間進行精確插值,彌補了面陣探測器在動態范圍的不足,得到了較好的CT重建結果,見圖2。

圖2 實際重建結果對比

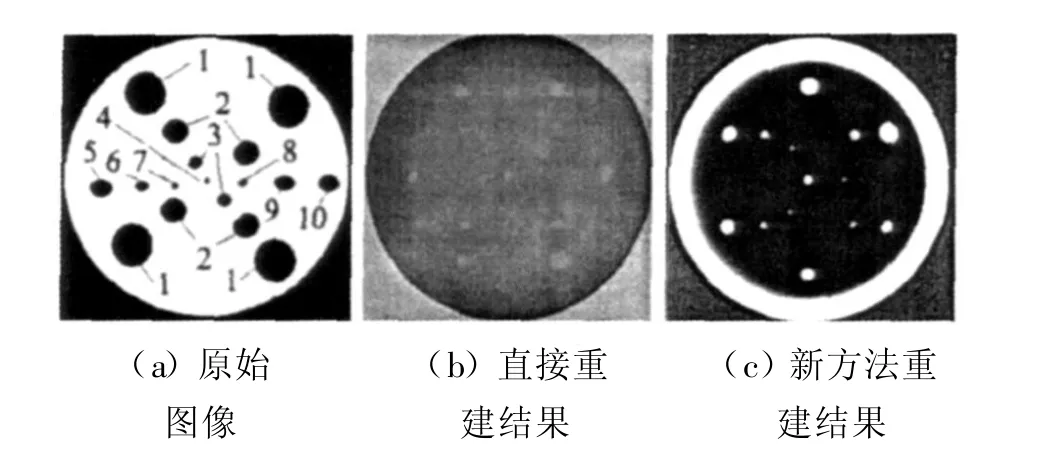

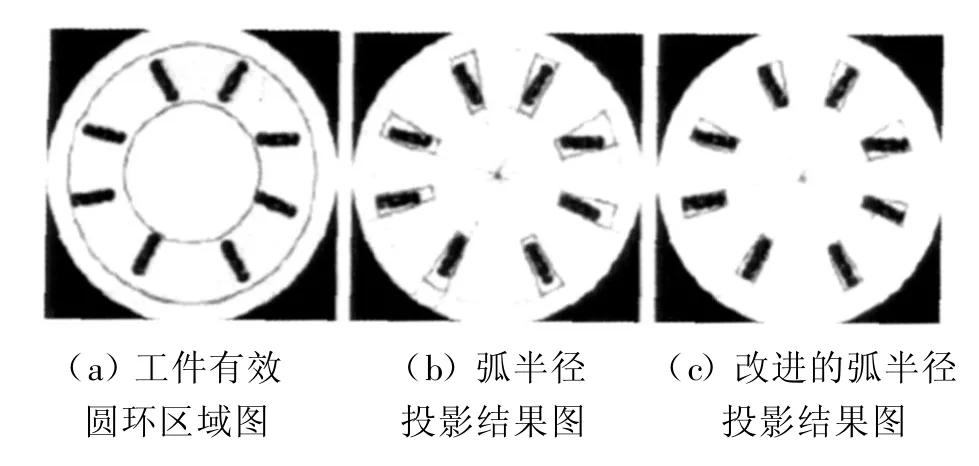

在算法的具體應用上,楊莞[7]針對球形封閉體內外球面輪廓度的檢測,提出了一種精確測量方法,即在獲得球體樣件CT斷層圖像的基礎上,利用CT插值方式提取球體樣件的輪廓線邊界系列CT值,再根據二次曲線逐次逼近擬合法獲得其圓心坐標及平均半徑,其測量精度達到0.05 mm。王玨[8]針對較小的同批、同型號工件進行檢測,提出了一種基于弧半徑投影的多目標圖像搜索方法,即將多個小型工件放在轉臺同一圓環帶上一起掃描,在目標區域利用Zernike矩進行精確識別,在減少識別耗時的同時,提高了CT圖像識別方法的有效性和實用性,見圖3。

圖3 基于弧半徑投影的多目標圖像識別

3 高能工業CT研究

3.1 國外現狀

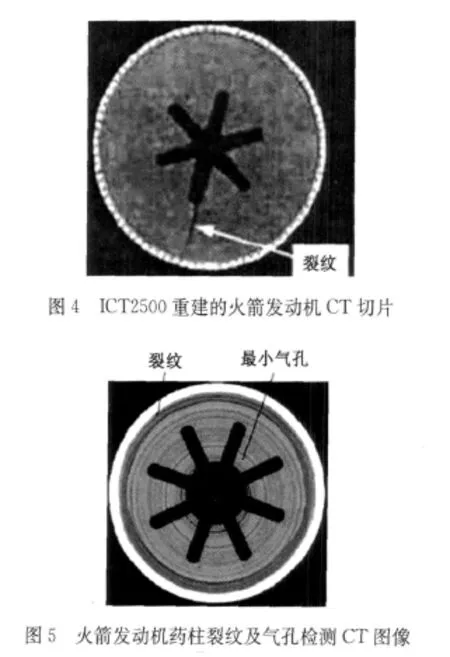

美國是工業CT技術研究及設備研制最先進的國家。1995年ARACOR公司生產的15 MeV直線加速器ICT2500型CT系統,能夠對直徑2.5 m的固體火箭發動機進行CT重建,圖4是對2 m直徑固體火箭發動機重建的CT切片[9]。

3.2 國內現狀

國內方面,北京自動化所、華北工學院等機構均開展過高能CT研究[9],目前清華大學已經將高能CT產品系列化,包括2/4/6/9/15 MeV工業CT系統,技術達到國際先進水平[10]。湖北三江航天集團[11]采用9 MeV高能工業CT,對火箭發動機產品中檢測到的最小裂紋為0.1 mm×5 mm×10 mm,檢測到的最小氣孔為φ 2 mm,如圖5所示。

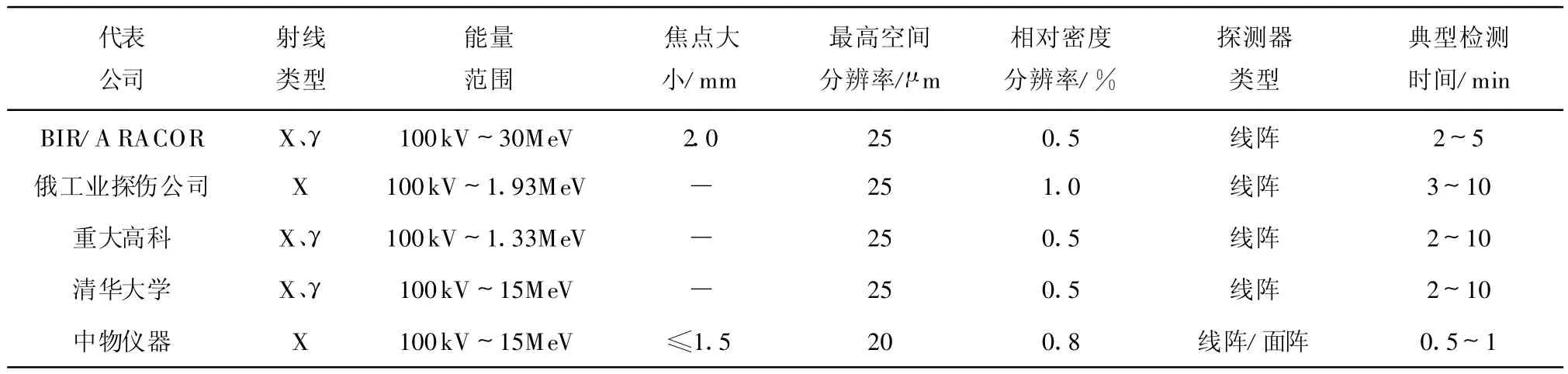

中國工程物理研究院中物儀器公司從1994年就開始了工業CT的研制工作,目前已成功研制出420 keV X光機和2/9MeV加速器工業CT系統,該系統采用獨有的亞像元成像技術和小間隙測量技術,成像時間短,參數調整方便。在高能射線源的使用上,采用了自主研發、擁有國家發明專利的新型結構駐波加速管(專利號03135490.4),在縮短了加速管結構長度的同時,可獲得1.4 mm的小焦點。其主要技術指標對比見表1[12]。

4 典型應用

4.1 精密焊接結構件的焊接缺陷工業CT檢測

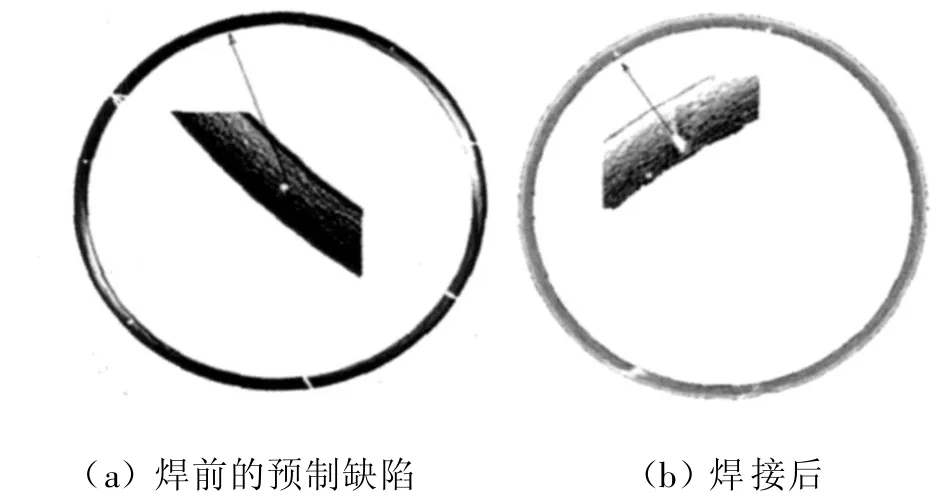

圖6 試樣工業CT結果圖

表1 國內外典型公司同類產品性能指標比較

對某尺寸約φ 85 mm×3.5 mm的圓環電子束焊縫,采用420 kV工業CT系統,檢測結果見圖6,圖中小至φ 0.1mm的孔以及0.1mm寬的裂紋皆清晰可辨。圖6(a)中心部分為對φ 0.1 mm孔作局部掃描的CT圖像,圖6(b)為焊后試樣的CT檢測結果,焊縫中預置的鎢絲影像清晰可辨,左下角為焊縫中的鎢絲已局部熔化,局部密度高于周圍物質密度,右下角凹陷處為焊縫表面一肉眼可見的氣孔。

4.2 密度分布表征

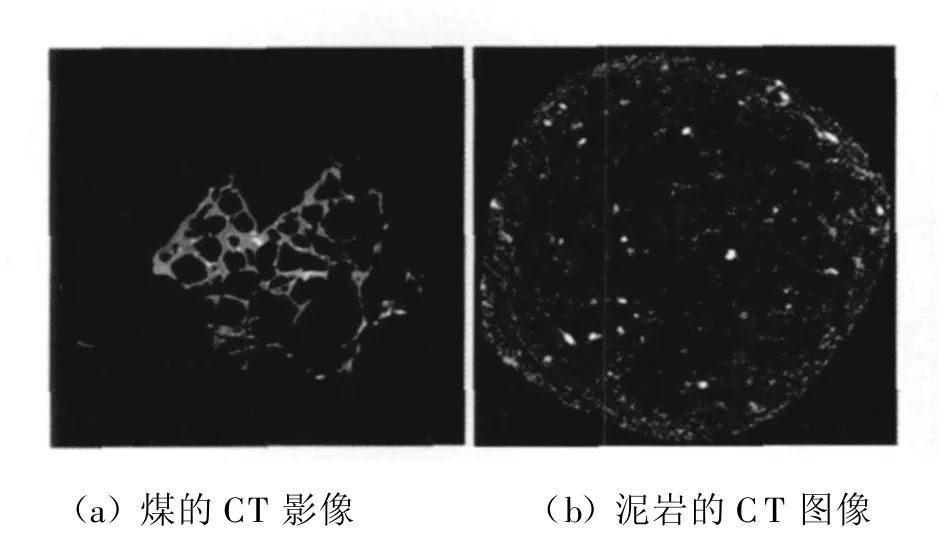

邵思杰[13]研究發現,采用空間分辨率 10~25 μ m 、密度 分辨率 0.1%~ 0.05%、穿透厚 度150 mm鋼的工業CT系統,即可滿足一些結構復雜,信息量大的非常規靈巧彈藥質量檢測的需求。許州[14]針對空間分辨率要求較高的復合材料、微機電(MEMS)器件、石油巖芯檢測等領域,研制了高空間分辨率的顯微工業CT技術,該系統采用225 kV微焦點射線源,非晶硅光電二極管X射線數字探測器,實現了20~50 Lp/mm的空間分辨率。圖7是微焦點工業CT的典型圖像。

圖7 微焦點工業CT的典型應用

4.3 內部結構逆向工程及裝配情況檢測

傳統的產品生產過程是從設計圖紙到加工、組裝成成品的過程,而逆向工程是針對一個結構未知的產品,通過用工業CT對其進行一系列的斷層掃描,然后將其還原成生產用圖紙或產品的過程。對封閉物體進行CT檢測,不但可以獲得物體內部結構組成,還可以得到偏心、變形和間隙等信息,對判斷裝配質量有重要價值。

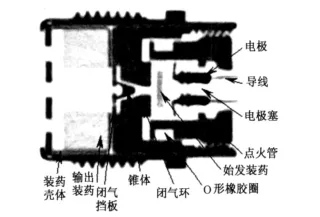

陳慧能[15]針對某外部殼體為金屬材質,內部有非金屬、藥劑等各種材料的準旋轉體結構火工品,先用工業CT進行結構縱向斷層掃描,判斷結構的內部裝配關系和產品的工作機理,并測量縱向結構尺寸;再根據不同需要,選擇作結構的橫向斷層掃描,進一步了解內部結構狀況細節,并測量內、外徑等橫向尺寸,從而精確判斷出了內部裝配關系和產品的工作機理,進而作出該結構的測繪圖紙,見圖8。

圖8 某產品的縱向工業CT斷層掃描圖

目前工業CT逆向工程技術為各行業研制新產品開辟了新的途徑,已成為各行業都在研究的新方向。

5 工業CT的可能應用方向及展望

隨著國家對大型構件可靠性和安全性要求的不斷提高,構件的裝配質量變化監測已成為保障安全性的關鍵技術。上述問題的解決,必須依靠工業CT,尤其是高能工業CT方可很好地實現。因此,采用工業CT,尤其是高能工業CT技術,可望解決以下幾個方面的技術難題:

(1)特種構件焊接質量的精密檢測。

(2)大型構件的裝配質量(如部件姿態、裝配間隙和位置變化等)監測和內部結構的精密檢測。

(3)結構仿真和其它材料和構件的工業CT檢測等。

[1] 中國機械工程學會無損檢測分會編.射線檢測[M].北京:機械工業出版社,1997,4.

[2] 孫靈霞,葉云長.工業CT技術特點及應用實例[J].核電子學與探測技術,2006,26(4):486-488,453.

[3] 張朝宗.工業CT技術參數對性能指標的影響——兼談如何選擇工業CT產品[J].無損檢測,2007,29(1):48-52.

[4] 馬存寶,李海皓,張瀟.基于改進圖像重建算法的工業CT系統[J].計算機測量與控制,2007,15(11):1494-1496,1555.

[5] 魏東波,傅健,龔磊,等.大尺寸構件工業CT成像方法[J].北京航空航天大學學報,2006,32(12):1477-1480.

[6] 王黎明,張超,趙英亮,等.基于平面成像器件的高分辨率工業CT技術研究[J].中北大學學報(自然科學版),2007,28(6):541-545.

[7] 楊莞,葉云長,孫靈霞,等.球形樣件輪廓度工業CT精確測量方法研究[J].核電子學與探測技術,2007,27(5):879-881.

[8] 王玨,張偉,孫小惟.基于弧半徑投影的多目標工業CT圖像識別[J].計算機工程與應用,2008,44(17):222-223,227.

[9] 王召巴,金永.高能X射線工業CT技術的研究進展[J].測試技術學報,2002,16(2):79-82.

[10] 陳志強,李亮,馮建春.高能射線工業 CT最新進展[J].CT理論與應用研究,2005,14(4):1-4.

[11] 丁國富.大型高能工業CT在固體火箭發動機檢測方面的應用[J].CT理論與應用研究,2005,14(3):35-39.

[12] 重慶大學重大高科網頁[EB/OL].http://www.cuhitech.com/4-1.htm.

[13] 邵思杰,曹勇,王磊.無損檢測技術在彈藥質量檢測中的應用[J].火力與指揮控制,2006,31(增):39-41.

[14] 許州,李保磊,陳浩,等.基于225 kV射線源的顯微CT成像系統研發[C]//2008年全國射線數字成像與CT新技術研討會論文集.四川綿陽:《CT理論與應用研究》編輯部,2008:224-237.

[15] 陳慧能,楊樹彬,崔衛東.工業CT在火工品逆向工程的應用研究[J].火工品,2006(3):36-38.