“硅砂粉-石灰”復摻對蒸壓混凝土抗壓強度影響的試驗研究

夏龍興, 李京京, 吳 飛

1鄭州大學(450003) 2長江水利委員會(430010)

0 前言

以含碳酸鈣(CaCO3)為主要成分的石灰石(主要由碳酸鈣組成的沉積巖)、白云石(碳酸鈣與碳酸鎂的復鹽組成的沉積巖)等天然石灰質材料,在立窯或回轉窯中經1 000~1 100℃溫度的煅燒、分解和排出二氧化碳可得到以主要含有CaO的不同化學組成和物理形態的生石灰。

塊狀生石灰經研磨即得到的生石灰粉。

由于生石灰粉熟化時能產生大量的熱量,其所形成的膏漿非常細膩、潤滑,且在壓蒸(溫度150℃以上)的水化熱條件下,Ca(OH)2和SiO2能起積極的反應,形成結晶良好的托勃莫來石,托勃莫來石結晶穩定、強度高,致使膠砂或混凝土強度顯著提高等優點。故本研究旨在探討摻加生石灰粉對混凝土性能的效應。

1 原材料及試驗方法

1.1 原材料

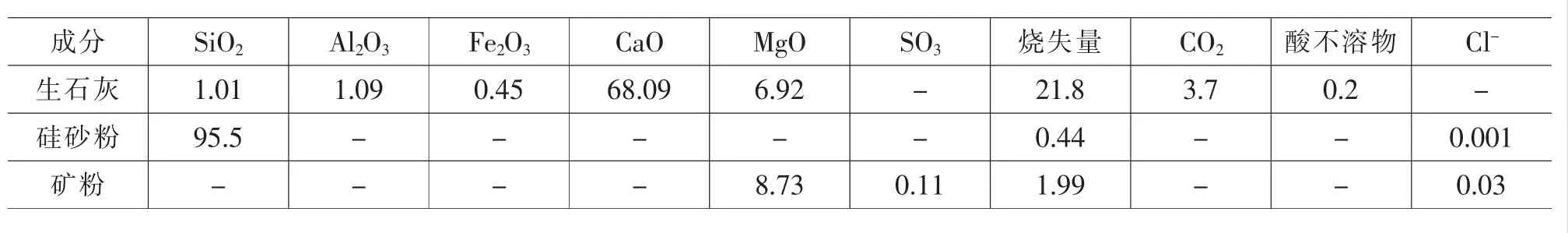

1)生石灰粉:產地河南省賈峪地區,通過80μm篩子的篩余,其化學成分見表1。

2)硅砂粉:河南新星材料廠,SiO2含量大于 90.0%,比表面積478m2/kg,其化學成分見表1。

3)礦粉:河南新星材料廠S95,比表面積370m2/kg,其化學成分見表1。

4)水泥:河南同力水泥廠,P.I42.5硅酸鹽水泥,堿含量為0.76%。

5)碎石:粒徑為5~25mm,產地河南省賈峪地區。

6)機制砂:中砂,產地河南省賈峪地區。

7)萘系高效減水劑:河南新星材料廠。

表1 摻合料的化學成分(%)

1.2 試驗方法

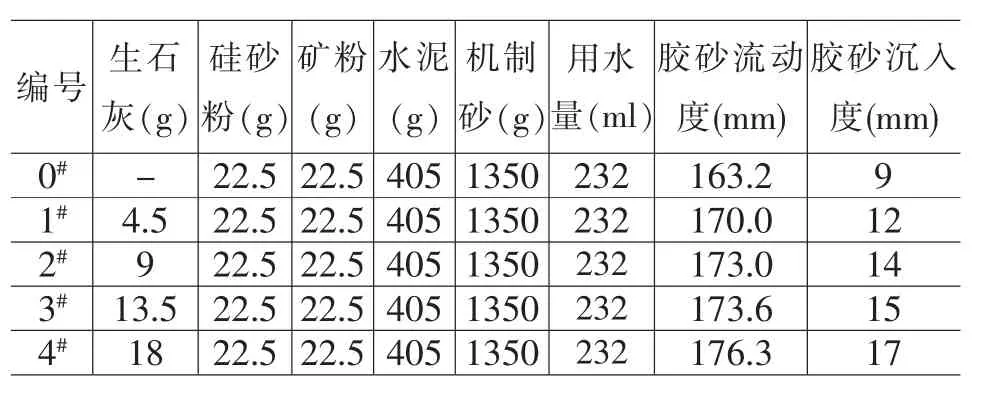

1)用生石灰粉、硅砂粉、礦粉、水泥和機制砂等原材料按一定的配合比制成40mm×40mm×160mm的膠砂試件。具體配合比見表2。

表2 膠砂配合比

每個編號有3組試件。試件在20±1℃的水中養護,測其7天、28天和60天的抗折強度及抗壓強度,測試方法均按照《水泥膠砂強度檢驗方法》(ISO)GB/T17671-1999標準,流動度則按照《水泥膠砂流動度測定方法》GB/T2419-2005標準,沉入度則參照《水泥標準稠度用水量、凝結時間、安定性檢驗方法》GB/T1346-2001方法測定。

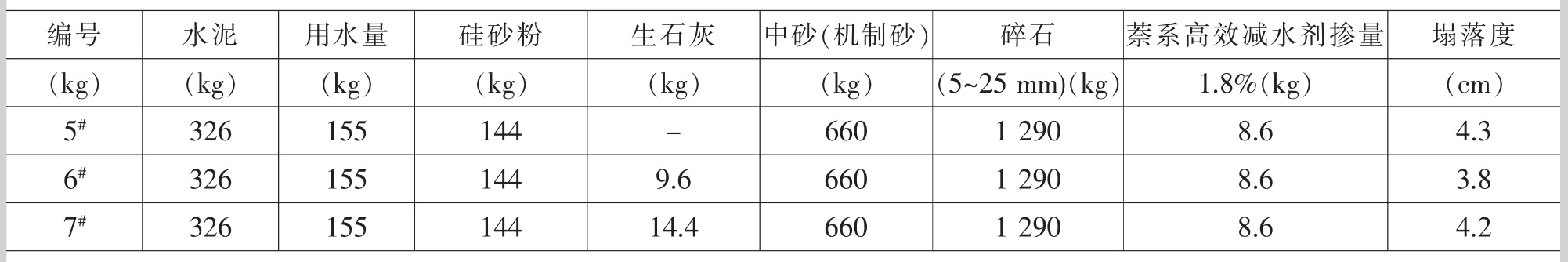

2)用生石灰粉、硅砂粉、水泥和機制砂等原材料按相同的混凝土稠度制成100 mm×100 mm×100 mm的混凝土試件。具體配合比見表3。

每一個編號有兩組試件,各按下述兩種養護方法中的一種進行養護。①普通蒸汽養護法:試件成型靜置3 h后送蒸養室內蒸汽養護。升溫2 h,90℃恒溫4 h,降溫1 h,取出后再常溫養護至28 d。②高壓蒸養法:試件成型后,在試驗室內靜置3 h后移入車間蒸汽養護池與管樁一起蒸養7 h(其中恒溫溫度90℃4 h),出池后送至蒸壓釜與管樁一起進行壓蒸養護11 h(其中恒溫180℃、10個大氣壓8 h)。然后按照《普通混凝土力學性能試驗方法》GB/T50081-2002測定試件的抗壓強度。

表3 混凝土配合比

2 試驗結果

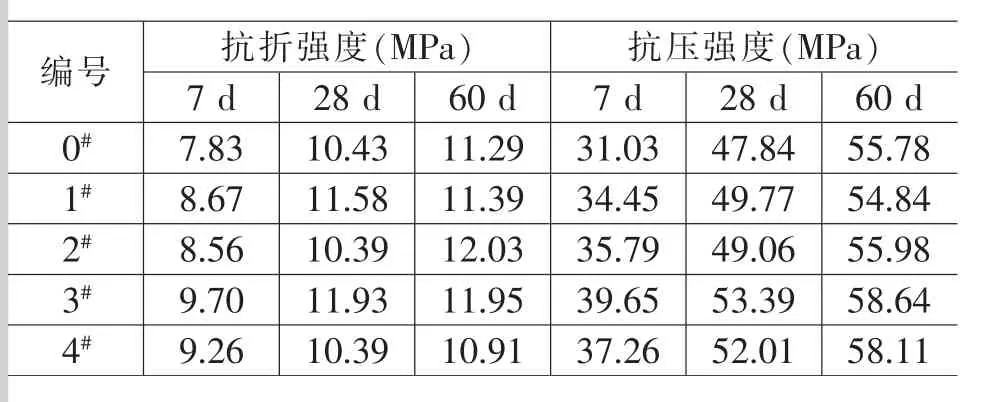

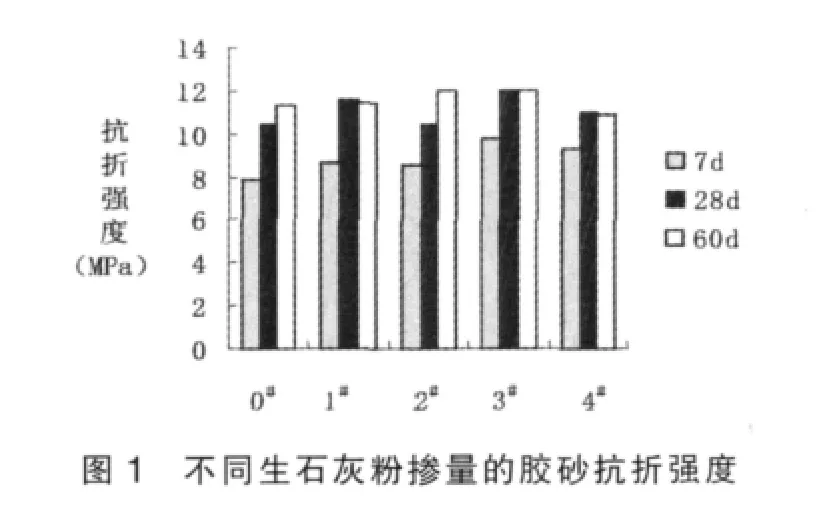

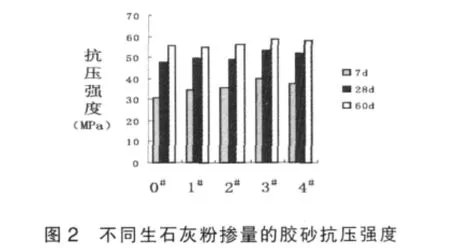

1)按表2配合比制作的試件7天、28天和60天的抗折強度、抗壓強度值見表4,并繪制成柱狀圖1、圖2。

表4 試件7天、28天、60天抗折強度和抗壓強度值

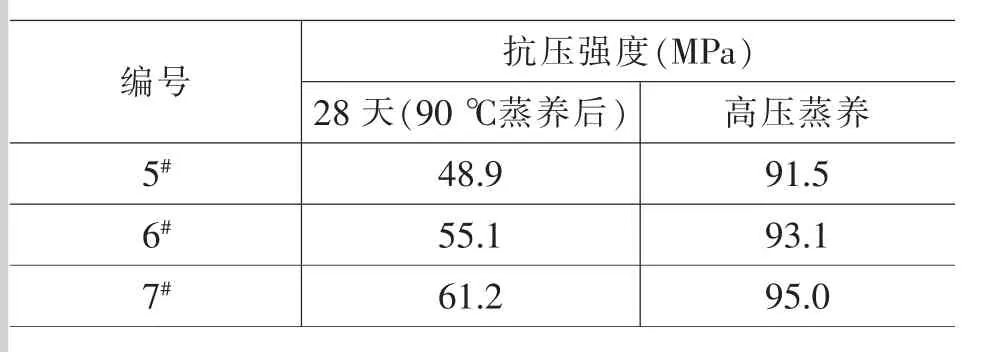

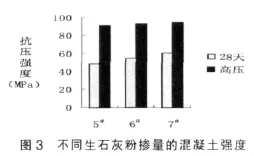

2)按表3配合比制作的試件在90℃蒸汽中養護8小時后再常溫養護至28天的強度和經高壓蒸養的強度值列于表5,并繪制成柱狀圖3。

表5 試件28天、高壓蒸養的抗壓強度值

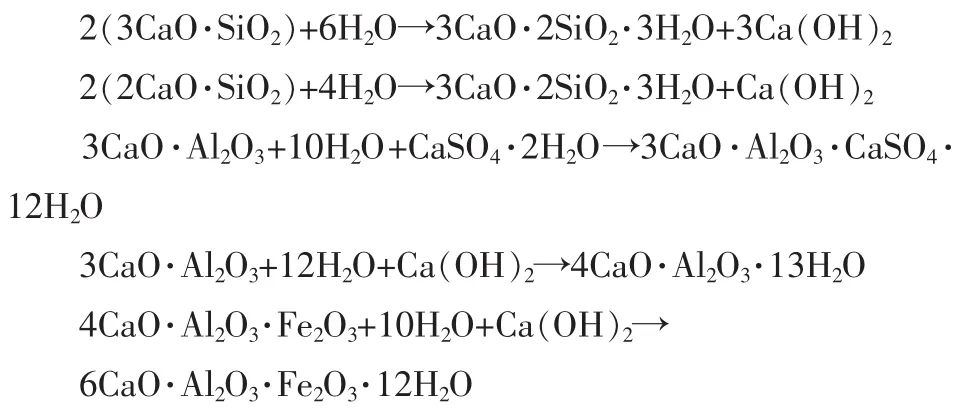

3 基體材料的固化機理

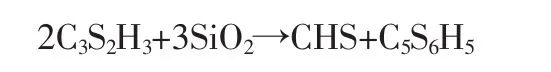

在硅砂粉、硅酸鹽水泥、生石灰粉的多組分的體系中,水泥的硅酸鹽組分可快速形成水化硅酸鈣和氫氧化鈣等水化產物,同時體系中存在的 Ca2+、OH-、、SO42-迅速擴散至硅砂粉顆粒的表面。硅砂粉的結構是穩定的、無活性,通常在混凝土中只作為填充材料,常溫下幾乎不和石灰起反應,當其比表面積大于400m2/kg時,SiO2能與Ca(OH)2起輕微反應,隨著溫度的上升,使活性的SiO2由少量到大量的從顆粒表面溶解,進而與其他組分形成CSH和CASH凝膠。當溫度達到150℃時,開始出現水化硅酸鈣晶形轉化,逐漸生長成大量的托勃莫來石,能顯著地提高混凝土強度。因為上述產物的形成消耗了水泥和生石灰粉水化產生的Ca(OH)2,故一方面水泥和生石灰粉對硅砂粉起到堿性激發作用,另一方面硅砂粉又促進了水泥熟料C2S和C3S的水化反應。上述幾種作用的共同結果,使體系中各種離子的擴散能力變強,反應充分。

4 結果分析

從表2可知在用水量保持不變時,膠砂中摻加生石灰粉的流動度顯著增大,稠度顯著變小(即沉入度增大),顯然,此系由于生石灰粉遇水熟化后形成的膏漿極其細膩、潤滑,在膠砂組成顆粒間起到潤滑作用。

從表4可知:

1)摻生石灰比不摻生石灰制作的膠砂試件7天的抗折強度平均提高15.5%,抗壓強度平均提高18.5%;28天時分別平均提高6.2%、6.7%;60天時分別平均提高2.5%、2%。早期強度提高顯著。齡期增大,強度提高減少。這可能是生石灰遇水,釋放出熱量,加快了水泥的水化作用,故提高了混凝土的早期強度。

2)不同摻量的生石灰制作的膠砂試件,隨著摻量的增加,試件的強度逐漸增大。但摻量達到4%時,則不再增大。因此摻量不宜大于4%。

3)從表3可見保持相同的混凝土和易性(塌落度)時,摻加生石灰粉的混凝土需水量可減少(生石灰粉摻量2%~3%時,減少用水量3.3%),同樣,由于石灰膏漿所起的潤滑作用,和在膠砂試件中表現的情況是一致的。

從表5可見:

1)經90℃蒸養的混凝土,摻2%、3%生石灰粉的28天混凝土強度平均分別增加13%、25%,強度提高顯著。究其原因可能為:生石灰粉形成的膏漿起到了減水和擠密效應。

2)經高壓蒸養的混凝土強度,顯著高于一般蒸養混凝土的強度,平均高69%(見表5)。這是由于在180℃的高壓蒸養的條件下[3]:

①水泥水化更加徹底。

②部分水化產物進一步與硅砂粉反應生成高強度的托勃莫來石。

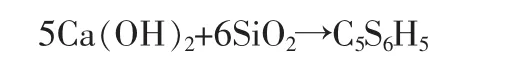

③硅砂粉與氫氧化鈣反應直接生成強度很高的托勃莫來石。

④高壓蒸養混凝土摻加適量生石灰粉后,強度平均提高2.8%。其原因顯然是由于石灰膏漿的減水擠密效應和由此生成更多托勃莫來石的緣故。

5 結語

綜上所述,可以初步認為由于生石灰粉對蒸養混凝土具有下列作用:

1)生石灰遇水熟化時產生的熱量有利于促進水泥的水化。

2)熟化后形成的膏漿,細膩、潤滑對混凝土有減水擠密效應。

3)熟化后生成的 Ca(OH)2,在 90 ℃溫度下能與 SiO2直接反應生成高強度的托勃莫來石C5S6H5。

因此,在混凝土特別是蒸養混凝土中,適量(<4%)摻加生石灰粉,可提高混凝土強度,且石灰價格低廉對降低混凝土成本也有益。

[1] 范金花.管樁用離心混凝土與普通混凝土的異同[J].預制混凝土樁,2005~2006年年會論文集

[2] 廖振中.原材料與管樁混凝土強度[J].預制混凝土樁,2005~2006年年會論文集

[3] 阮起楠.混凝土管樁預應力[M].中國建材工業出版社,2000