鈦合金微弧氧化技術在修造船中的應用

楊青松,董作敬,李 平

(92854部隊研究室,廣東湛江 524000)

艦船是處于海洋環境中的特殊海上平臺,其結構材料是構成海軍艦船裝備完整性和先進性的基礎,是艦船裝備發展的主體材料,直接影響海軍整個系統的運行、維護和安全。開發高性能的先進結構材料能增強艦船作戰能力和降低服役期的成本,提高艦船的機動靈活性,改善其使用壽命[1]。

鈦合金具有優異的機械性能,獨特的物理性能(包括磁性能),較高的比強度和結構有效性,優異的耐腐蝕性能,特別是耐海水沖擊和海洋環境腐蝕性能,以及優良的可加工性和良好的焊接性等特點;其在艦船上的應用改進了艦船的耐用性,提高了設備的可靠性和使用性,減少了維修和維護費用,一定程度上減小艦船的質量并增加了設備的承載能力。然而,鈦合金的耐磨性差,摩擦系數大,易發生粘著磨損,且鈦合金很容易在振動構件的交接處發生微動磨損和微動疲勞,界面處的摩擦熱和摩擦力將加劇疲勞失效產生剝落損傷。此外,在海水和海洋大氣腐蝕環境中當鈦合金與異種金屬接觸使用時,由于其表面自然形成的 TiO2膜電極電位高而產生電位差,電位較低的異種金屬表面將被氧化,導致材料腐蝕失效[2-3]。

對鈦合金進行表面處理是提高其材料耐蝕性和耐磨性的行之有效的方法。微弧氧化 (Micro-arc Oxidation)又稱陽極火花沉積、微等離子體氧化或等離子體增強電化學表面陶瓷化,是一種在有色金屬 (Al、Ti、Mg等)及其合金表面原位生長氧化物陶瓷層的新技術[4-5]。該技術的最先報道出現于20世紀 40年代,前蘇聯在這一領域的最先研究完成于 70年代,目前在西方艦船上已得到廣泛應用。微弧氧化可在鈦合金表面生成一層陶瓷絕緣層,在不影響基體材料性能的前提下,改善和提高了鈦合金的耐蝕性和耐磨性[6-7],從根本上解決了物理氣相沉積、化學氣相沉積、離子注入、熱氧化、熱噴涂、電鍍、陽極氧化以及激光氮化處理等傳統表面處理技術無法實現原位生成優良陶瓷膜層的難題[8-10]。

本文研究了鈦合金微弧氧化后陶瓷膜層的結構、形貌,并對膜層的絕緣性、顯微硬度、結合強度、腐蝕和磨損性能進行了系統分析,為微弧氧化技術在修造船中的大規模應用奠定了理論基礎。

1 實驗方法

試樣為船用鈦合金,線切割成 D55 mm×δ4 mm的圓片試樣,預處理后進行表面微弧氧化。

采用 Quanta600掃描電鏡觀察試樣的表面形貌、截面形貌和膜層厚度,電子能譜 (EDX)分析元素成分,ADVANCE D8型 X射線衍射儀分析晶體結構,數字萬用表 (VC9802A+)、顯微硬度計 (Hanemann)和電子萬能材料試驗機(Instron5587)對膜層的絕緣電阻、顯微硬度和結合強度進行測試。摩擦學實驗在 MMS-1G高溫高速銷盤摩擦磨損試驗機上進行,耐蝕性研究則在YWX/Q-750鹽霧試驗機上進行。

2 結果與討論

2.1 微弧氧化膜的表面形貌

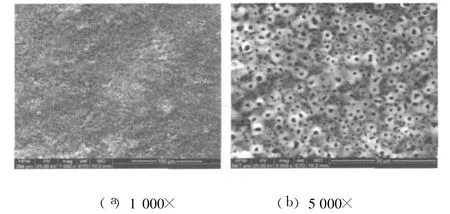

圖 1為微弧氧化膜層表面掃描電鏡形態特征。經微弧氧化處理后的試樣表面粗糙不平,存在尺寸約 1~5μm大小的放電氣孔,從放大的照片可以看出部分孔洞之間相互連通,氣孔的形貌類似火山口,周圍存在一些大小不一的顆粒,部分顆粒熔化后連接在一起,類似火山噴發后的殘留形貌。

形成此表面形貌的原因在于,微弧氧化過程中,鈦合金表面會產生火花和微弧放電,微弧放電將在鈦合金表面形成大量的瞬間高溫高壓微區,在這些微區內將瞬間完成絕緣膜擊穿、氧化物燒結、電化學氧化和沉積、熔融體的凝固以及氧化物電絕緣性能恢復的循環[5],瞬間燒結作用將使無定形氧化物變成晶態 TiO2陶瓷相,微弧消失后,熔融體在電解液中快速凝固,形成凹凸不平的形貌特征;表面微孔是微弧氧化過程中的等離子放電通道,熔融態基體和氧化膜沿該通道噴出,從而形成微孔周圍的火山丘狀形貌。

圖1 TA 2微弧氧化膜的表面形貌

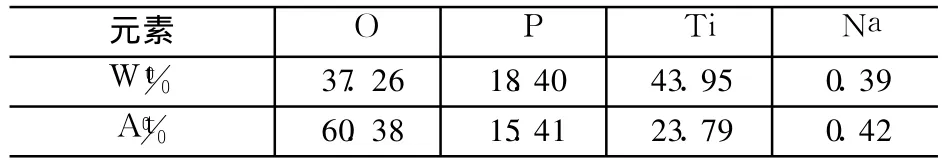

表 1為膜層元素成分能譜 (EDX)分析結果。Ti、P、O為氧化膜中的主要構成元素,而且微弧氧化膜內含有 Na元素,其中 P和 Na為電解液中的元素,由此說明溶液中的離子參與了微弧氧化反應。

表1 微弧氧化膜層能譜分析結果

2.2 膜層截面組織及相結構

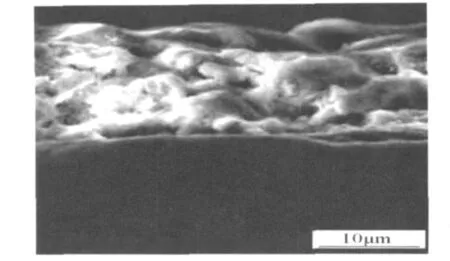

圖 2為陶瓷膜層截面形貌照片,膜層厚度約為24μm,膜基界面處存在 2~3μm厚的過渡層,呈現冶金結合特征。這是由于通電瞬間發生的是普通的陽極氧化,在鈦合金表面立即形成一層無水阻擋層,隨著電流的通過,電阻不斷增大,為了保持電流恒定,電壓就會隨之升高。當電壓大于薄弱處擊穿電壓時,試樣表面開始產生明亮的細小電弧,表面阻擋層被電擊穿,產生火花和微弧放電,在工件表面瞬時產生高溫區,使得氧化膜熔融甚至氣化;當與電解液接觸時激冷形成陶瓷層,基底與膜層之間形成微區范圍內的鋸齒狀冶金結合。

圖 3為微弧氧化陶瓷膜層 XRD分析結果,可以看出,物相主要由 α-Ti,簡單正方點陣的金紅石 TiO2相和體心正方點陣的銳鈦礦 TiO2相組成,α-Ti為基體相,可能是衍射光斑穿透膜層打到基體表面而形成。因金紅石 TiO2屬穩定結構,銳鈦礦 TiO2屬亞穩態結構,且金紅石相的含量多于銳鈦礦相,因此形成的陶瓷膜層穩定性好。

2.3 膜層硬度、絕緣性和結合強度

試樣經砂紙打磨拋光后,分別在基體和膜層的同一部位選擇 5點測其顯微硬度,求其平均值,結果見表 2,說明經微弧氧化處理后試樣的硬度得到明顯提高。

圖2 膜層截面形貌

絕緣性測試在數字萬用表上進行,試驗時采用歐姆檔最大 200 MΩ的 VC9802A+型數字萬用表,測量鈦合金微弧氧化膜層表面任意兩點的表面電阻,作為考察膜層絕緣性能的指標,測試結果表明微弧氧化所制備的氧化膜表面電阻均大于200MΩ,具有良好的絕緣性能。

結合強度測試在電子萬能材料試驗機上進行,實驗時將結合強度測試樣用 E-7膠粘結在一起,放置于拉伸試驗機上進行試驗,最終測得膜層與基體的結合強度為 35.2 MPa,說明膜層與基體結合良好。

2.4 耐腐蝕和耐磨損性能

用 YWX/Q-750鹽霧試驗機對微弧氧化樣品進行了 96 h中性鹽霧腐蝕試驗,試樣表面進行涂敷處理,無膜層處用石蠟進行封閉處理。試驗條件:5%NaCl溶液,在 80 cm2面積上鹽霧沉降量 1~2m l/h,pH值為 6.5~7.2,試驗溫度為 35℃,連續噴霧,每天觀察并記錄試樣情況。圖 4為腐蝕試驗前后微弧氧化膜層表面形貌照片,可以看出,經 96 h中性鹽霧腐蝕試驗后,微弧氧化樣品表面無任何腐蝕現象發生,說明該膜層具有優良的耐腐蝕性能。

磨損試驗在 MMS-1G高溫高速銷盤摩擦磨損試驗機上進行,摩擦副為 D160mm的 GCr15圓盤(硬度:63HRC),法向載荷 10 N,轉速 150 r/min,磨損時間 8min,干摩擦。試驗前后在萬分之一量級電子天平上對磨損前后的樣品進行稱重,并觀察膜層的磨穿情況,測量數據如表 3所示。由表3可以看出,磨損 8min后微弧氧化膜層無完全磨穿,失質量僅為未處理樣的 1/4。

表3 磨損前后的失質量 g

2.5 微弧氧化技術在修造船中的應用

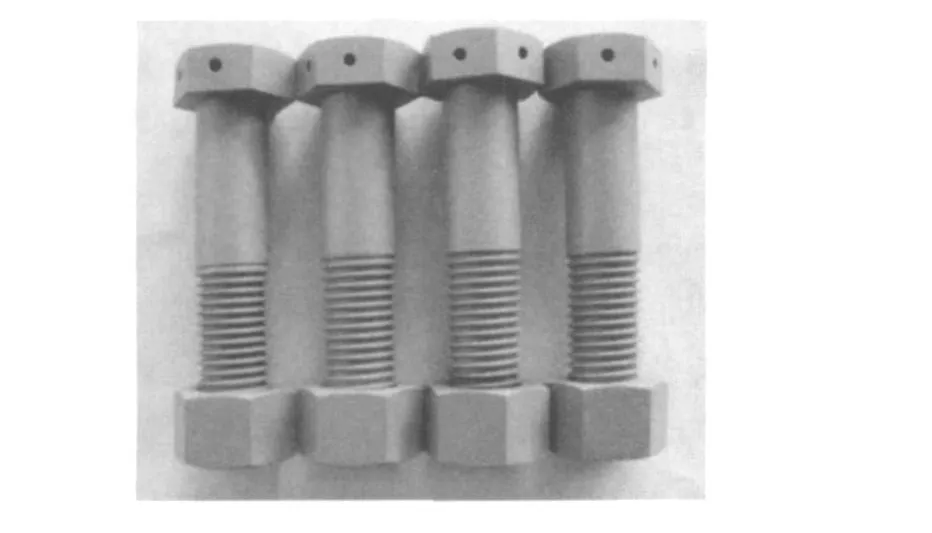

圖 5和圖 6為船用鈦合金緊固件和法蘭微弧氧化處理后的照片,膜層連續均勻,沒有裂紋、起泡、局部脫落、損傷、松散附著等缺陷,膜層致密性優良。經一年多的實船應用發現,該膜層具有優良的絕緣性、耐磨性和耐蝕性,大大提高了鈦合金結構件的使用壽命;同時又避免了在使用中與其接觸的由銅、銅合金、鋼制管道、管系附件及其它船舶制造零件在海水中接觸引起的電偶腐蝕。在艦船具體實際應用區域,如:某型艇修理期間,其柴油機排煙管系、廢氣管、集水閥箱,換熱器,聲納導流罩、上層建筑內部大量的管子馬腳,卡箍、法蘭連接緊固件等等多處選用了微弧氧化處理的緊固件。因此,通過微弧氧化處理后的鈦合金部件在修造船領域具有廣闊的應用前景。

圖5 螺栓、螺母微弧氧化件

圖6 法蘭微弧氧化件

3 結論

1)利用微弧氧化技術在鈦合金表面原位生長氧化物陶瓷膜,膜層厚度可達到 24μm。

2)陶瓷膜層主要由金紅石 TiO2相和銳鈦礦TiO2相構成,與基體相比,硬度和耐磨性得到明顯提高,膜層絕緣性良好,絕緣電阻可達200MΩ。

3)膜基結合強度可達到 35.2 MPa,耐蝕性優良,96 h中性鹽霧腐蝕試驗后無任何腐蝕現象發生。

4)經實船應用發現,該膜層顯著提高了鈦合金結構件的使用壽命,避免了異種材料接觸腐蝕的發生。隨著海軍對艦船性能和可靠性要求的提高,在修造船過程中應用表面微弧氧化技術改善鈦合金的使用壽命,擴大其使用范圍,對于促進海軍艦船技術的發展具有越來越來廣泛的意義。

[1]張毅斌.船用鈦合金表面改性技術研究進展 [J].材料開發與應用,2009,24(5):70-74.

[2]張喜燕,趙永慶,白晨光.鈦合金及應用 [M].北京:化學工業出版社,2005.

[3]姜曉霞,李詩卓,李曙.金屬的腐蝕磨損 [M].北京:化學工業出版社,2003.

[4]屠振密,朱永明,李寧,等.鈦合金表面處理技術的應用及發展 [J].表面技術,2009,38(6):76-78;86.

[5]王慶良,徐伶俐,葛世榮.鈦合金微弧氧化陶瓷層的結構研究 [J].中國表面工程,2007,20(5):11-15;18.

[6]金凡亞,童洪輝,沈麗如,等.鈦合金微弧氧化陶瓷膜微觀特性的分析 [J].材料保護,2005,38(8):42-44.

[7]幸澤寬,唐恩軍,段睿.TC4鈦合金微弧陽極氧化膜層結構與性能的研究 [J].材料保護,2005,38(12):54-57.

[8]徐濱士,朱紹華.表面工程的理論與技術 [M].北京:國防工業出版社,1999.

[9]吳向清,謝發勤.鈦合金表面微弧氧化技術的研究[J].材料導報,2005,19(6):85-87.

[10]李利群,襲建軍,姚英學.鈦合金微弧氧化技術的研究 [J].焊接,2008(5):15-18.