單趾彈簧扣件的彈簧強度分析

肖 飛,王 平,陳小平

(西南交通大學 土木工程學院,成都 610031)

單趾彈簧扣件在生產前作過大量的試驗(包括組裝疲勞試驗和有限元分析等),是一個成熟的產品,但在某地鐵高架橋彎道上試運行階段有少量的斷裂。本文運用有限單元法對扣軌彈簧進行強度分析,并得出相關結論和建議。

1 單趾彈簧扣件結構形式

單趾彈簧扣件為彈性分開式扣件,主要用于60 kg/m鋼軌線路。它主要由 PR彈條、軌下膠墊、軌距塊、鐵墊板、板下膠墊、雙頭螺栓、螺母、預埋套管等部件組成。扣件通過PR彈條實現對鋼軌的扣壓,一組扣件的扣壓力不小于13~15 kN;通過軌距塊、預埋套管和絕緣套等部件保證扣件的絕緣性能>100 MΩ。

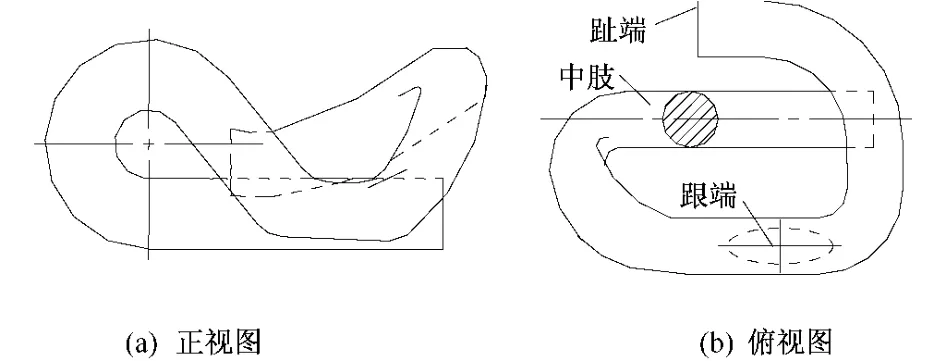

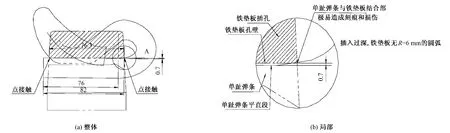

PR彈條的結構形式如圖1所示,設計彈程為14.1 mm,安裝時彈條穿入鐵墊板插孔的長度 >72 mm,但不允許外露。

圖1 PR彈條結構形式示意

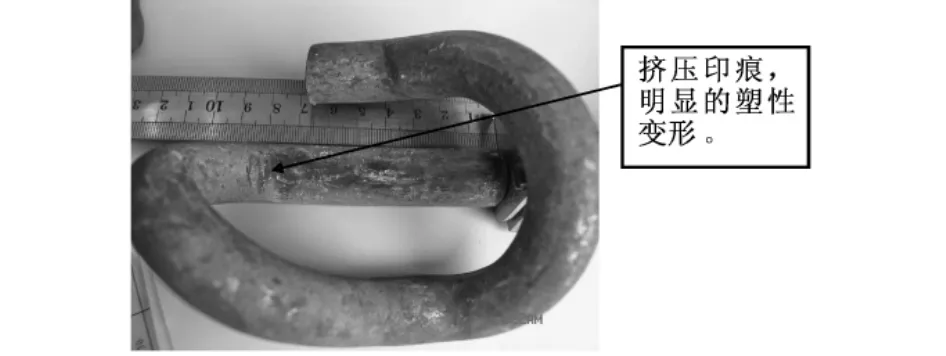

單趾彈簧扣件在在該地鐵線高架橋彎道上使用一段時間后,出現少量扣軌彈簧(以下簡稱PR彈條)斷裂的情況。斷裂部位均在彈條中肢尾部,斷口處有點接觸的壓痕(圖2),斷肢與鐵墊板插孔的接觸狀態為兩點接觸(圖3中亮點所示位置)。出現PR彈條斷裂地段的線路情況為:列車速度80 km/h,軸重13 t,曲線半徑600 m,外軌超高120 mm。

為了明確PR彈條在該地鐵線上各種工作狀態下的應力水平,本文采用三維實體有限單元法對其進行了受力分析。

圖2 PR彈條斷裂位置

圖3 斷裂中肢兩點接觸

2 計算模型及參數

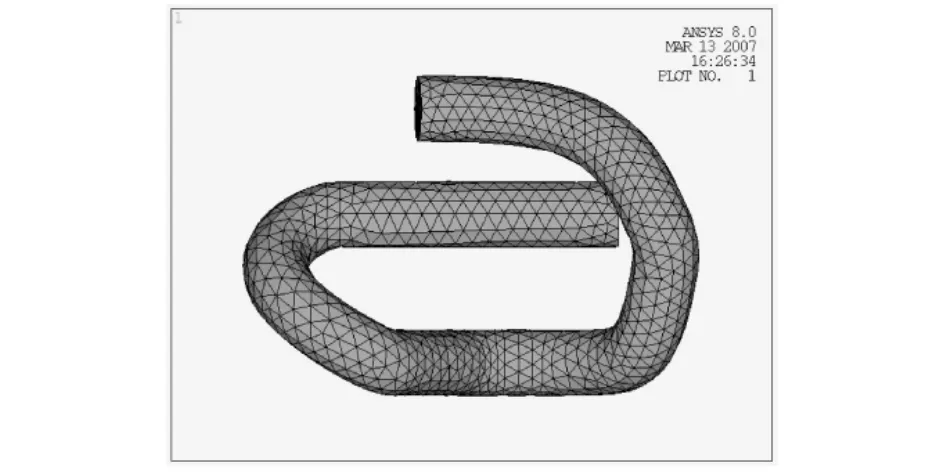

PR彈條為一復雜的空間三維結構,在工作狀態下除了承受彎、扭、剪相互作用外,還與鐵墊板插孔、軌距塊發生擠壓作用,因而用三維空間有限梁單元理論無法綜合考慮這些作用對彈條應力的影響,需要采用三維實體有限單元法分析彈條的受力。為此,采用20節點等參數三維實體單元對PR彈條進行結構離散,圖4為離散后的彈條有限單元模型,模型共有15 146個節點和9 247個單元,每個節點有3個方向的平動自由度。

PR彈條的制造材料為60Si2Mn,60Si2Mn的屈服強度為1 200 MPa,極限強度為1 300 MPa。計算中材料的彈性模量取為 2.06×1011Pa,泊松比取為 0.3[1]。

3 荷載工況

圖4 PR彈條有限元模型

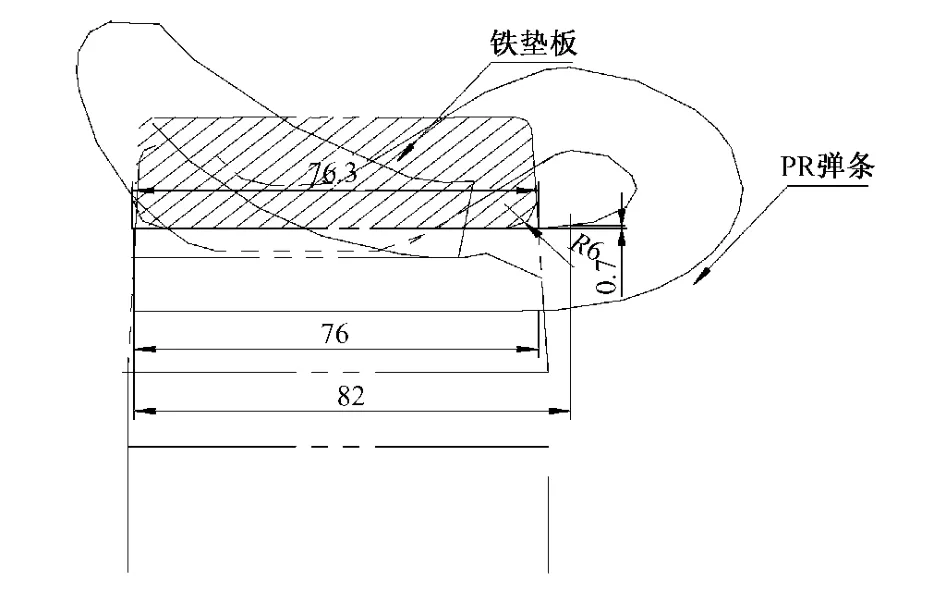

圖5 彈條與鐵墊板插孔的正確接觸狀態(單位:mm)

設計工作狀態下,扣件安裝就位后,PR彈條跟端扣壓在軌距塊上;彈條趾端扣壓在鐵墊板插孔座上,彈條趾端的垂向位移達到設計彈程14.1 mm;中肢穿入鐵墊板插孔內的長度 >72 mm,且 <76 mm,保證中肢不外露,并與插孔呈線性接觸狀態(圖5)。

圖6 現場安裝狀態

圖7 中肢穿入插孔長度

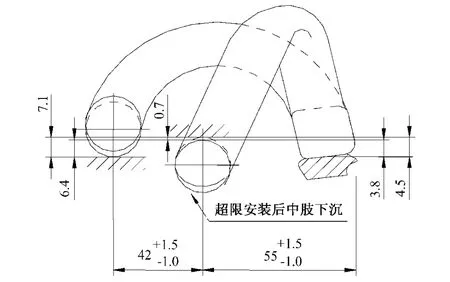

在彈條斷裂地段,扣件實際安裝狀態與設計存在差異,彈條中肢外露于插孔(圖6),中肢穿入插孔長度達82 mm(圖7),超過設計允許的76 mm。由于彈條穿入鐵墊板插孔內過長,中肢伸出鐵墊板插孔,導致彈條與鐵墊板插孔的接觸狀態及其彈程發生變化。

如圖8所示,彈條中肢平直段只有部分在插孔內,中肢與跟端連接小圓弧也有部分伸入插孔內,若鐵墊板插孔兩端無R=6 mm的圓弧,將導致彈條與插孔的接觸狀態從線接觸變成兩點接觸,兩個接觸點分別位于插孔的兩端。

結構裝配分析表明,彈條插入長度過長后,其中肢下沉,處于超限安裝狀態。如圖9所示,彈條插入鐵墊板插孔長度為82 mm時,中肢下沉量為0.70 mm。由于鐵墊板插孔尺寸固定,中肢下沉會導致扣件彈程增大,其增大量為0.7×(42+55)/42=1.62 mm。彈程增大后,彈條的受力狀態將惡化。

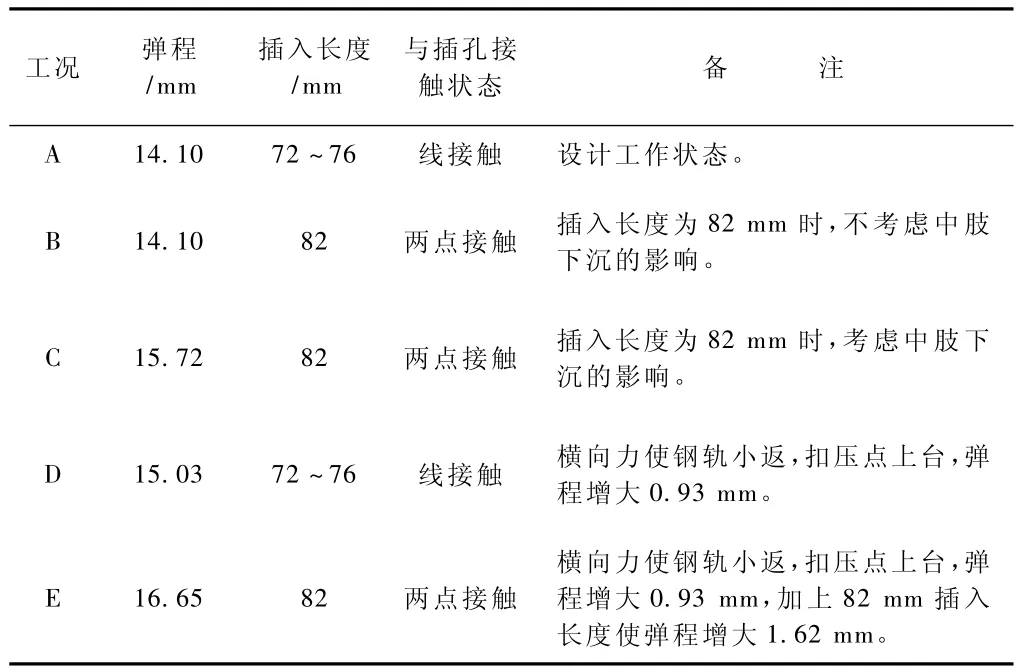

為了明確各使用狀態下的彈條受力,分析表1所列的5種工況下的彈條應力分布。

表1 荷載工況

4 結果分析

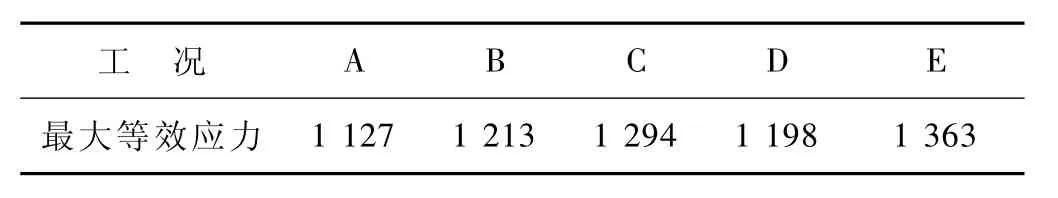

表2是在第四強度理論下,所計算出的各工況下的最大等效應力。

表2 各工況最大等效應力對比 MPa

圖8 中肢穿入鐵墊板插孔過長(單位:mm)

1)當彈條穿入鐵墊板插孔中的長度為72~76 mm時,二者為線接觸,彈條處于設計工作狀態,最大等效應力為1 127 MPa,小于材料的屈服強度1 200 MPa。最大等效應力出現在彈條中肢尾部與鐵墊板接觸點處,彈條中肢與跟端連接小圓弧的應力也較大,約為753~877 MPa。斷裂截面的應力四周大,中間小,為扭轉受力,彈條表面與鐵墊板插孔接觸點的應力又稍大于其它周邊,表明在該點存在一個較小的擠壓作用。

圖9 超限安裝變形圖(單位:mm)

2)當彈條穿入鐵墊板插孔的長度為82 mm時,若不考慮中肢下沉對其彈程的影響,彈條的工作彈程為14.1 mm,此時彈條最大等效應力為1 213 MPa,大于材料的屈服強度1 200 MPa,小于材料的極限強度1 300 MPa,彈條在與鐵墊板插孔接觸位置將產生塑性變形(圖10中箭頭所指部位),但不會斷裂。彈條最大等效應力出現在中肢尾部與鐵墊板接觸點,中肢頭部與鐵墊板接觸點的應力接近最大等效應力,與工況A相比彈條中肢與跟端連接小圓弧的應力水平大幅降低,僅為271~540 MPa。斷裂截面的應力接觸點最大,從接觸點向下快速減小,整個截面應力分布表現為擠壓應力特征,并有明顯的應力集中現象。

圖10 彈條與鐵墊板接觸點的塑性變形

3)當PR彈條穿入鐵墊板插孔中的長度為82 mm時,二者為兩點接觸,彈條的工作彈程增大至15.72 mm,彈條最大等效應力為1 294 MPa,大于材料的屈服強度1 200 MPa,接近材料的極限強度1 300 MPa,彈條出現塑性變形,但不會斷裂。彈條應力分布與工況B類似。

4)在該地鐵線高架橋PR彈條斷裂的彎道上,考慮列車曲線通過時的最不利橫向作用,彈條工作彈程將增大0.93 mm,若彈條安裝正確,與鐵墊板插孔線性接觸,彈條的最大等效應力為1 198 MPa,小于材料的屈服強度1 200 MPa。彈條應力分布特征與工況 A相似。

5)在該地鐵線高架橋PR彈條斷裂的彎道上,彈條安裝位置不正確(穿入鐵墊板插孔長度達到82 mm),與鐵墊板插孔呈兩點接觸,同時考慮列車曲線通過時的最不利橫向作用,彈條工作彈程增大0.93 mm后,彈條的最大等效應力為1 363 MPa,大于材料的極限強度1 300 MPa,彈條在接觸點出現裂紋,隨著列車的反復通過,裂紋逐漸擴大,最終發生疲勞破壞。彈條整體和斷裂截面的應力分布與工況B和工況C相似,表現出擠壓應力特征,并有明顯的應力集中現象。

5 結論與建議

通過三維實體有限單元法對PR彈條在各種工況下的應力仿真分析后,可得出以下結論:

1)設計工作狀態下,PR彈條與鐵墊板插孔線接觸,彈程為14.1 mm,最大等效應力為1 127 MPa,小于材料的屈服強度,彈條為彈性工作狀態。

2)PR彈條穿入鐵墊板插孔的長度為82 mm時,一方面工作彈程增大,另一方面與鐵墊板插孔的接觸從線接觸變為兩點接觸,彈條的最大等效應力為1 294 MPa,超過材料的屈服強度,并接近材料的極限強度,彈條的應力儲備很小,疲勞壽命降低,在有輪軌橫向力作用時,彈條可能出現斷裂。

3)若PR彈條穿入鐵墊板插孔長度為82 mm,彈條外露,其最大等效應力為1 363 MPa,大于材料的極限強度,彈條中肢尾部與鐵墊板插孔接觸點處將出現裂紋,隨著列車的反復通過,裂紋逐漸發展,彈條最終斷裂。

建議在運營維護過程中,將PR彈條插入鐵墊板插孔的長度嚴格控制在72~76 mm范圍內,保證彈條的安裝位置符合設計要求,以避免彈條的工作彈程和應力超過設計狀態。嚴格控制PR彈條的生產質量,保證其材質、形式尺寸及表面質量達到設計要求,特別是表面不得有裂紋、毛刺等缺陷,以免出現應力集中。

[1] 國家技術監督局.GB/T1222—1984 鋼簧鋼[S].北京:中國標準出版社,1984.

[2] 國家技術監督局.GB3098—92 緊固件機械性能[S].北京:中國標準出版社,1992.

[3] 弗里德曼R A(蘇).金屬機械性能[M].北京:機械工業出版社,1982.