淺談豎直投料孔在象山隧道中的設計及施工

臧 侃

1 工程概況

象山隧道起于福建省龍巖市新羅區曹溪鎮三坑村,經過適中鎮新祠村、象山村,止于漳州市南靖縣和溪鎮樂土村。左洞長15 898 m,右洞長15 917 m,最大埋深830 m,隧道設有5座輔助施工斜井。其中 1號、5號斜井采用無軌運輸,2號、3號、4號斜井采用有軌運輸。根據施工組織計劃,象山隧道通過2號斜井施工段總計5 104 m,共需混凝土約9.7萬m3。2號斜井原計劃采用軌行式混凝土運輸車(金剛車)向洞內輸送混凝土。但根據前期試驗表明,金剛車運輸混凝土的效率很低,平均每小時運送量約6 m3,很難滿足生產高峰期時的需要。為了解決2號斜井混凝土運輸的問題,我們決定采用修建豎直投料孔的方法向2號斜井洞內輸送混凝土。

2 地質情況

二迭系大隆組,灰黃色,薄層狀泥質粉砂巖、泥巖,弱風化,巖石軟,屬軟質巖,地下水較發育。地表約有20 m厚的第四系覆蓋層,表層為水田淤積層。

3 總體施工方案

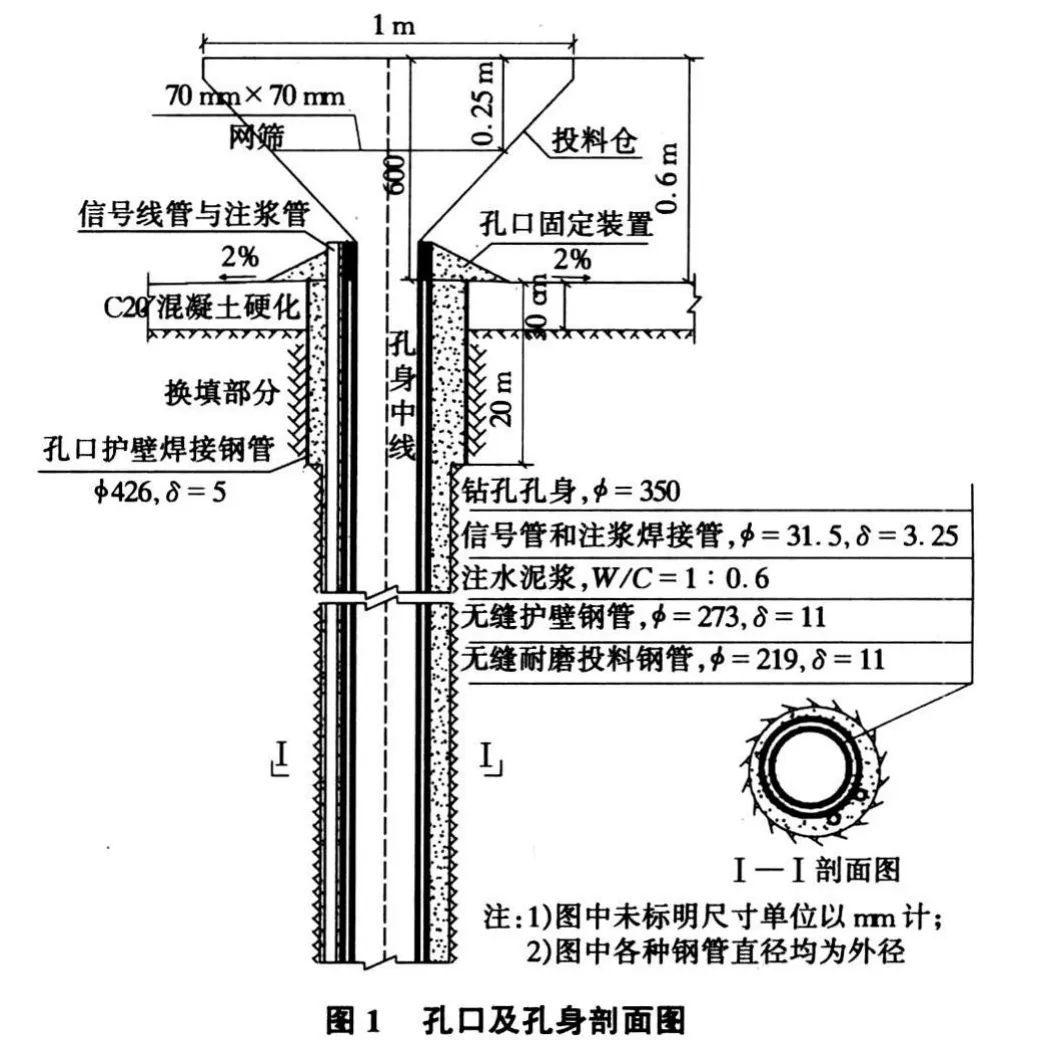

根據現場地形,投料孔設置在正洞上方位于漳龍高速適中收費站附近連接道旁的水田內,連接道連接漳龍高速與319國道。設計投料孔對應隧道正洞左線里程為DK24+444.57。為防止投料孔發生意外而影響混凝土的下放,需設2個投料孔。投料孔孔身為豎井形式,單孔孔身總長153.4 m,兩孔共計306.8 m。投料孔設計直徑350 mm,投料孔成孔后在孔內下一道護壁管,護壁管采用無縫鋼管,規格外徑為273 mm(壁厚11 mm)。在護壁管的外側同時設2根外徑31.5 mm(內徑25 mm)的焊管,一根用于灌注水泥漿,一根用于穿投料孔上下(地表與隧道內)的通訊信號電線,將2根小管與護壁管一同放入鉆孔內。在護壁管安設完成后,再在孔內下一道外徑為 219 mm的無縫耐磨鋼管(壁厚11 mm)作為投料管。2個投料孔的結構形式完全相同,在正常使用時可以同時使用,在發生意外一孔進行檢修時,可以采用另一孔投料,不至于影響混凝土施工(見圖1)。由于投料孔深度較深,為防止混凝土在下放至孔底時不發生離析和減少下落沖擊力,在孔底設置緩沖裝置。在投料管的底部設置一段長約40 cm的盲管,盲管的上部設一岔管出料,下部采用鋼結構架支撐牢固。

投料孔的孔底設置在隧道洞身左右線之間,左右線間需設置一個橫通道(橫通道與設計的10號橫通道的距離為35.43 m,將設計的10號橫通道移位結合使用),以便于車輛進入后靠近緩沖裝置。在投料孔鉆到位置后,才能將橫通道開挖到位與投料孔連接。

4 施工方法及工藝

1)施工準備。選定隧道橫通道的對應地表作為投料孔孔口位置。經現場測量,此處表層為水田耕植層,施工前,先對地表鉆孔位置5 m附近的水田淤積層采用透水性材料進行換填,表面30 cm再采用混凝土進行硬化。

2)鉆孔施工。投料孔擬選用XB-325旋轉空心鉆機鉆孔,成孔直徑350 mm。施工前先通過已有的基準點在施工現場內進行孔位的放樣,放樣后根據孔位進行鉆機的定位,孔位定位誤差控制在10 cm以內。鉆機安裝、定位好后立即進行全面的鉆機調試和垂直度的檢查,成孔開始前應充分做好準備工作,成孔施工應一次不間斷地完成,不能出現無故停鉆,做好鉆孔的原始記錄。施工前先在鉆機上設置導向,鉆機定位準確、水平、穩固,鉆機回轉盤中心與護筒中心的允許偏差不大于20 mm。鉆機定位后用鋼絲繩將護筒上口掛帶在鉆機底盤上,成孔過程中鉆機塔架頭部滑輪組,回轉器與鉆頭應始終保持在同一鉛垂線上的狀態下鉆進。鉆孔施工過程中定期進行垂直度的檢查,保證垂直度小于2/100。

3)下放護壁管。投料管下管工藝流程:坡口吹割→起吊卡塊焊接→對中連接塊焊接→鋼管編號→人工移動鋼管至吊點→起吊抱箍安放→起吊→定位(對直)→焊接→松井口承管箍→下放→井口鎖定。在鉆孔深度達到155 m時停鉆,對孔徑、孔的垂直度進行檢測。經檢查合格后,下放φ 273 mm的護壁無縫鋼管。鋼管之間采用對焊焊接,為保證對焊質量,預先在每根鋼管兩端割 45°坡口,在距起吊端1.2 m處沿周邊均勻焊設3個起吊卡塊,卡塊厚10 mm,長寬在30mm~50 mm,以便于控制對接精度,保證連接強度。鋼管利用鉆機井架進行起吊下放。

4)注漿固定護壁鋼管。護壁鋼管下放到位之后對管與鉆孔之間的縫隙注水泥漿固定。水泥漿液水灰比采用W/C=1∶0.3,注漿時從預留的注漿管中注入水泥漿。注漿采用注漿泵現場配制水泥漿液,具體水泥漿濃度可在現場根據情況進行調整。

5)隧道內橫通道和接料洞室的開挖。注漿完成后,待混凝土達到一定強度后,從投料孔向外進行抽水,若抽干說明注漿封水效果較好,就可以從地表計算出孔底在隧道內對應的開挖位置。確定孔底位置后,就可以確定橫通道和接料洞室的位置。位置確定后采用鉆爆開挖,初期支護及時緊跟。當洞室開挖到位后,就可以與投料孔連通,準備下放投料管和施作孔底緩沖裝置。

6)下放投料鋼管。投料鋼管采用φ 219 mm的無縫耐磨鋼管,其下放的方法與護壁管的相同,只是在下放后,無需再對管周圍進行注漿,但要確保投料鋼管與護壁鋼管間的空隙,以便在今后注漿堵塞鋼管后可以進行更換。

7)井底緩沖器制作。緩沖器是為減緩出料口混凝土出料速度,避免混凝土出料時因高速下落而造成離析影響質量,同時消除對接料罐車的強烈沖擊而設置的一種緩沖裝置,其主要部件是一節約40 cm長的盲管,盲管的上部設一岔管出料,下部采用鋼結構架支撐牢固。

5 堵管的預防和處理

堵管的原因一般為:1)在長期的混凝土投送過程中,混凝土慢慢粘結于管壁,最終形成堵塞;2)混凝土運輸過程中將投料管磨穿,翹起的管壁殘片與混凝土粘結堵塞;3)在施工過程中不小心將異物落入孔內卡住堵塞。預防措施:在孔口用鋼筋焊接安裝一個篦子,可以防止異物和大塊石等落入;嚴格控制混凝土配合比,確保拌制的混凝土和易性良好,無離析;在混凝土罐車放料前,必須強行旋轉2 min以上,確保混凝土不因長距離運輸而離析;每次投料后,及時清洗管道并檢查,發現投料管內局部有粘結,可以從孔口下穿一根鋼絲繩,鋼絲繩上固定一橡膠球等物體,通過上下拉動橡膠球的方法及時排除。處理措施:出現堵塞時,可以先采用物探的方式找到主要的堵塞段,從而確定處理的方法;投料管一定要采用耐磨的無縫鋼管。為便于投料管的下放,洞室內的鋼結構支撐架要考慮可以拆卸。

6 結語

豎直投料孔施工后,解決了進料和出渣的分離問題,起到了良好的作用。混凝土經過投料孔輸送至隧道內,經現場試驗,滿足強度等要求,達到了預期的效果。

[1]TB 10204-2002,鐵路隧道施工規范[S].

[2]高海宏.豎直投料孔在斜井施工中的應用[J].隧道建設,1994(4):89-90.

[3]周振國.侯月鐵路云臺山隧道施工技術淺論七:云臺山隧道豎直投料孔的設計與施工[J].隧道建設,1993(1):145-146.

[4]龍顯明.隧道施工豎直投料孔的設計施工與應用[J].西部探礦工程,2003(3):91-92.

[5]劉學勤.淺談豎直投料孔施工技術[J].黎明職業大學學報,2004(1):5.