面向航空發動機工裝快速設計系統的信息模型研究

胡家喜,周來水,衛 煒,賈忠寧

HU Jia-xi, ZHOU Lai-shui, WEI Wei, JIA Zhong-ning

(南京航空航天大學 機電學院,南京 210016)

0 引言

在目前激烈的市場競爭環境下,加快產品更新換代的步伐,快速響應市場需求,提高產品的市場競爭力,是所有企業研究和探索的關鍵問題。

在航空制造企業,需要大量的工藝裝備(簡稱工裝)以支持產品的制造生產,而這些工裝的開發周期在產品研制或生產準備周期中占有相當大的比重,因此,開發航空工裝快速設計軟件,提高工裝設計效率,對縮短工裝開發周期,進而縮短產品研制和生產準備周期具有重要意義。

本文結合企業的具體情況和要求,根據開發航空發動機工裝快速設計系統的需要,收集相關信息,如工裝對象的全部信息,零部件約束信息、幾何拓撲信息、零件載荷信息及產品各類知識等。對信息進行分析,建立面向航空發動機工裝快速設計系統開發的信息模型,為航空發動機工裝的快速設計提供支撐。

1 面向工裝快速設計系統的信息模型

航空發動機快速設計系統是基于UG/open二次開發平臺的產品數據管理系統。所以,本文研究的面向航空發動機快速工裝設計系統的信息模型,主要是基于UG軟件平臺。

1.1 信息模型的設計原則

1)信息完備性:工程信息包含各種幾何信息和非幾何信息,用戶在工裝設計各階段完全脫離手冊就可以完成設計。幾何信息包括精度、公差等,是與零件規格有關的。非幾何信息包括名稱、代號、材料、技術條件等,與零件規格無關,同一零件模板實例化的所有零件的非幾何信息都是相同的。

2)信息標準性:工程信息的設計要符合國家標準和企業標準的要求。國家標準和企業標準都是會隨著科學技術的發展而更新變化的,因此當標準發生改變時,工程信息也要可以由設計人員隨時更新。

3)信息有效性:不存在冗余的工程信息,設計人員可以根據需要增加、修改和刪除模型的工程信息。

1.2 信息的組織結構

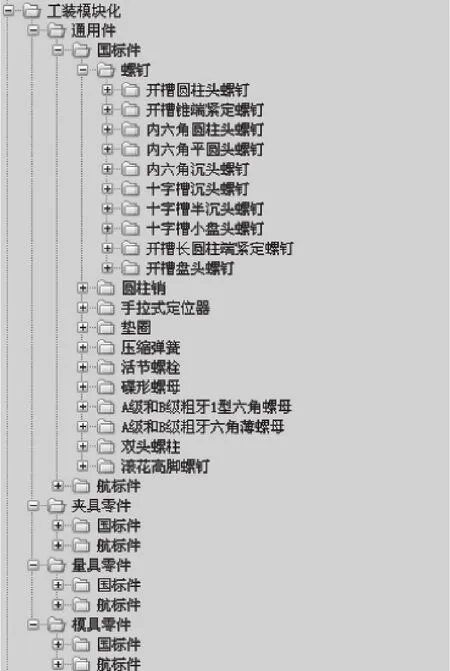

本文在信息的組織結構上,采用相關信息模塊化的方式,通過對零部件的類別分析,建立了合理的信息組織結構。結合航空發動機工裝設計中涉及到的零部件(包括標準件和非標準件)信息,包括零部件幾何特征信息和一系列工程信息以及一些相關說明文件信息等進行模塊化設計。由于信息的內容豐富,數量龐大,對其進行適當的分類,將會大大提高用戶的使用效率。為了方便快速工裝設計系統的實現,本文提出了工裝信息模塊化的想法,即將工裝信息按其類型分類,劃分出幾大模塊,將信息歸類放入各個模塊,再對各大模塊中包含的零部件劃分出國標件和航標件,總結出各自類別中零部件的共性,將共性信息共享調用,節省存儲空間,差別信息分別管理,針對性強,形成了大類別模塊,共性和個性信息為其分支的多個管理小模塊,整套信息模型條理清晰,管理方便。結合需求分析,將信息組織如圖1所示。

圖1 信息的組織結構

1.3 信息模型的建立

信息模型的大框架,如上述,已經建立完成,接下來的任務是完善信息模型的內容,充實信息量。主要分為兩部分來進行:1)信息模型中,零部件幾何模型的建立;2)完善零部件工程信息。

1.3.1 零部件幾何模型的建立

零件幾何模型采用參數化設計的方法。參數化設計是指參數化模型的尺寸用相對應的關系表示,而不需要用確定的數值[1],變化一個參數值,將會改變所有與它相關的尺寸。當零件的形狀比較固定時,用一組參數約束該零件的結構尺寸和特征,參數與設計對象的控制尺寸和特征有對應關系。當賦予不同的參數序列值時,就可以驅動原設計對象到新的目標幾何形狀和特征。參數化設計就是通過尺寸驅動將設計中的某些尺寸,如形狀尺寸、定位尺寸或裝配尺寸定義為變量,修改這些變量時同時驅動其他相關的尺寸參數,CAD軟件根據新的參數值自動更新產品設計。

幾何模型建立方法如下:

1)模型尺寸約束與參數設置

在建模過程中,草圖設計時,必須進行尺寸約束和定位約束,將其作為特征參數保存,這樣做是避免尺寸驅動時出錯。同時,在此后的設計中就可以對其進行可視化修改,從而實現了參數化驅動建模。

2)特征建模和關系表達式驅動模型

在建模設計過程中,采用尺寸參數驅動方式,通過對模型特征尺寸即主尺寸的選擇,可以完整的表達設計意圖,并且在調用和編輯時,可以節省大量的工作時間。通過表達式來確定其他非主參數,主參數與表達式之間存在著直接的映射關系,其他非主參數,統稱輔助參數,都是通過表達式與主參數建立聯系,形成對應關系,即通過主參數控制輔助參數,進而驅動模型。

3)信息模型實例化

對于相同幾何特征,不同尺寸的模型,通過更新主參數來實例化模型,得到所需的零件三維實體模型。針對主參數的更新,本文采用通過程序讀取用戶交互信息,然后對相應模型主參數進行賦值,最后通過UG平臺對模型進行可視化實體更新。

1.3.2 零部件工程信息的建立

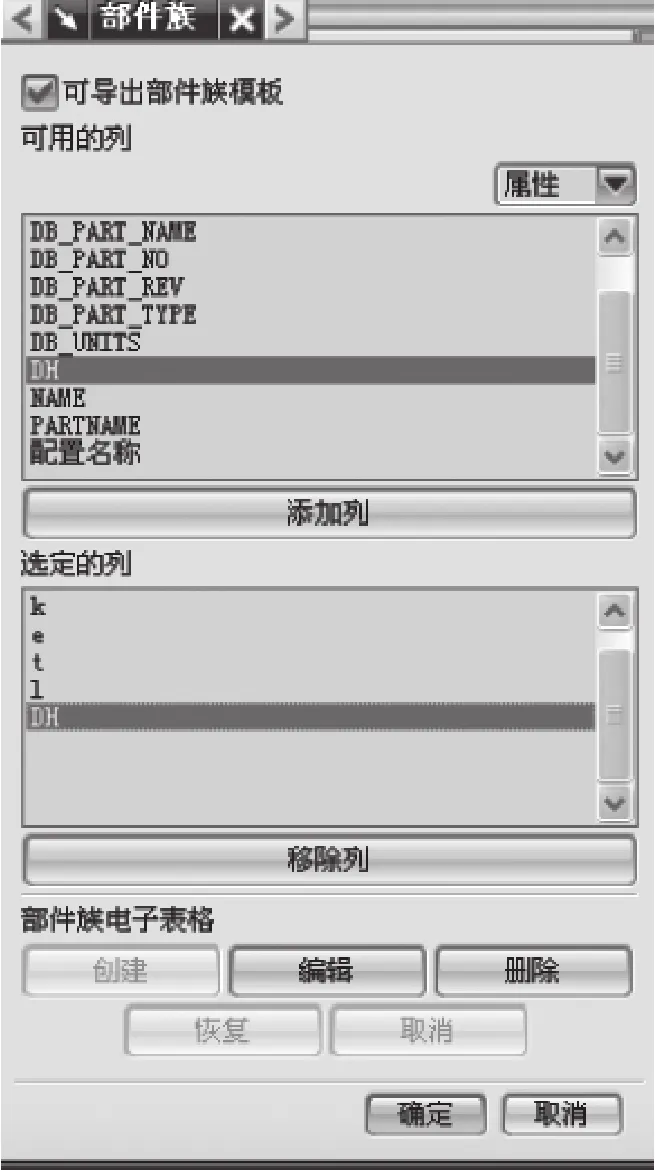

模型的主參數信息主要記錄在電子表格中,電子表格里除了記錄主參數值外,還需要存儲除規格參數外的幾何工程信息,例如ID號、精度、公差等。幾何工程信息的建立方法是零件的屬性或表達式作為一列表格加入到零件模板的電子表格里。零件內六角圓柱頭螺釘的零件屬性有很多,其中屬性DH是需要建立的幾何工程信息,如圖2所示。

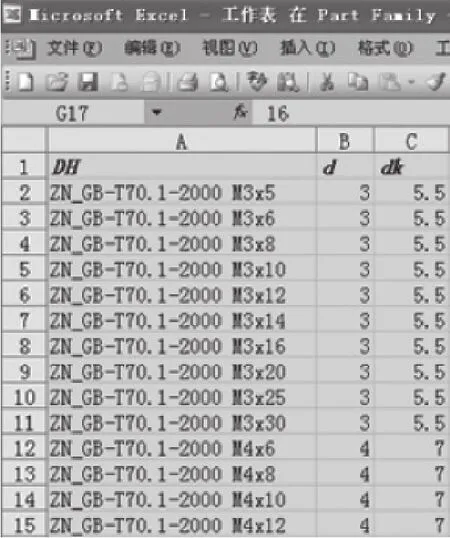

將DH屬性添加到內六角圓柱頭螺釘模板的電子表格里,如圖3所示。

屬性的名稱作為電子表格參數列的標題,屬性的內容作為參數列的值,如圖4所示。這樣零件幾何工程信息會在實例化零件

模板的時候一起生成。

圖2 內六角圓柱頭螺釘的零件屬性

圖3 零件屬性添加到零件模板電子表格里

圖4 零件模板的電子表格

表1 零件和組合件的工程信息表

非幾何工程信息存儲在數據庫里,有效的避免了零件模板電子表格參數的重復輸入,并且使零件模版電子表格更加簡化,零部件的工程信息表如表1所示。

裝配特征是指在裝配模型中用來描述定位和約束關系的信息內容,以幾何特征為載體表達零件的裝配約束關系。裝配特征主要包括面特征、點特征和線特征等。面特征主要指幾何模型的表面、裝配用的基準平面等;線特征包括幾何模型的棱角線、裝配用的基準軸線、圓柱面的軸線等;點特征包括裝配用的基準點等。

裝配特征的建立是對幾何模型上形狀特征的選擇和發布。對于由同一零件模板實例化出的所有零件,它們的裝配特征都是相同類型的。CAD系統中的裝配是一種虛擬裝配,即一個零件模型引入到裝配中時,并不是將該模型的所有數據完整地拷貝過來,而只是建立裝配模型與被引用零件模型之間的引用關系,即存在指針從裝配模型指向被引用的每一個零件,因此不允許在裝配模型里對子零件模型上形狀特征進行發布。

零件裝配特征的選擇是跟零件的幾何結構、零件在組合件中的作用和零件的工作自由度有關的。比如螺母的作用是通過螺紋孔與螺釘配合,并且螺母下表面與其他零件的平面貼合起到壓緊固定作用,那么裝配特征就是螺母下表面和螺紋孔附著的圓柱面,見圖5。螺母有一個繞自身螺紋孔中心軸線旋轉的自由度,而所選的表面和圓柱面的自由度限制也是使零件有一個相同的旋轉自由度。

圖5 六角頭螺母的裝配特征

2 參數化信息模型編碼原則

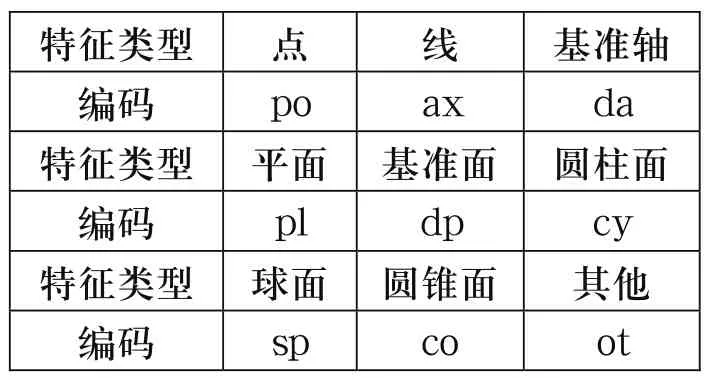

零件裝配特征的發布是對零件模板上裝配特征的特征名賦值。對裝配特征名進行分類編碼,能使特征名很好反映裝配特征的屬性和裝配作用,方便程序對裝配特征的搜索調用。

零件的裝配方式多數是平面配合和軸孔配合,前者包括貼合、對齊和偏移3種形式。因此,對每個零件最可能出現的裝配方式和用于該裝配方式的面進行屬性設置,通過程序驅動自動搜索對應的裝配面,可以大大簡化裝配,縮短裝配時間。

1)平面與平面配合的面的屬性設定。一般情況下, 一個裝配零件需要3個約束才能將其位置確定下來。模板類零件通常有一個面是主裝配面,而其他兩個約束是輔助面, 即這類零件裝配面分為主裝配面與輔裝配面。

2)軸、孔類零件裝配面的屬性設定。軸類零件在裝配中一般不約束其旋轉,因此,一般情況下只需兩個約束:一是中心對齊,該約束類型是確定的;二是偏移關系, 即端面與另一平面的距離關系。

本文分析了目前主流的編碼系統,結合工裝快速設計系統的實際需求,提出了復合碼編碼技術,即由字母和數字組成,碼段間用“#”隔開。編碼系統介紹如下:

碼段I:屬性碼,由兩位字母組成。取零件單詞的前兩位字母或詞組中前兩個單詞的第一位,用來說明零件針對裝配設計的幾何屬性,例如螺母的碼段I為cy。如表2所示。

表2 碼段I零件裝配屬性

碼段II:特征功能碼,該碼段描述了零件在裝配設計中的約束關系,約束無先后順序,每兩位碼段表示一種約束。例如,螺母的約束形式為螺紋孔與圓柱面(55)和面面約束(33),則螺母的碼段II為5533。碼段II解決了在裝配設計系統中檢索并區別裝配特征的難題。

3 結束語

本文針對企業的實際需求,面向航空發動機快速工裝設計系統的開發,研究并建立了面向航空發動機快速工裝設計系統的信息模型,目前已經成功的應用到了航空發動機快速工裝設計系統中,并取得了預期的效果。

[1] Y.M.Deng,Y.C.Lam,S.B.Tor.A CAD/CAE Integrated Injection Molding Design System[J].Engineering With Computer,2002,(18):95-100.

[2] 楊肖鴛.靈捷系統組織結構模型與信息模型研究[J].機械工程學報,1998(2):50-53.

[3] 李建軍,何衛平.面向對象的產品結構信息模型管理研究[J].機械工程學報,2001,37(1):83-87.

[4] Gui-dong Li,Lai-shui Zhou.A system for supporting rapid assembly modeling of mechanical products via components with typical assembly features.Int J Adv Manuf Technol,2010(46):785-800.

[5] 謝鵬壽,康永平.基于廣義CAD系統集成的產品信息模型研究[J].中國機械工程,2006(1):233-237.

[6] 江偉光,武建偉.基于元模型的產品全生命周期信息模型研究[J].中國機械工程,2008,12(19):1451-1456.