510L汽車大梁鋼表面縱裂紋控制

李洪燃 厚健龍 劉海強 陳冬至

(安陽鋼鐵股份有限公司)

510L汽車大梁鋼表面縱裂紋控制

李洪燃 厚健龍 劉海強 陳冬至

(安陽鋼鐵股份有限公司)

汽車大梁鋼510L由于碳含量在包晶區內,容易出現表面縱裂,本文通過控制鋼中碳含量、鋼水過熱度,使用專用結晶器保護渣,調整結晶器冷卻水流量等一系列措施,表面縱裂紋明顯減少。

包晶鋼 縱裂紋 保護渣 結晶器

0 前言

汽車大梁鋼主要用于制造各類汽車大梁和汽車車廂縱、橫梁等,要求具有良好的成型性和機械性能,而包晶鋼 ([C]=0.08%~0.15%)具有良好的成型性、焊接性能和機械性能,因此,汽車大梁鋼一般采用包晶鋼[1]。但包晶鋼在連鑄生產時控制難度較大,一方面要控制漏鋼等惡性生產事故,另一方面要控制表面縱裂紋,保證鑄坯表面質量,筆者針對汽車大梁鋼510L表面縱裂,從鋼中碳含量、鋼水過熱度,保護渣,調整結晶器冷卻水流量等方面入手,分析了縱裂紋產生的原因,并提出了相應的措施。

2 工藝流程及連鑄機主要性能參數

2.1 工藝流程和化學成分

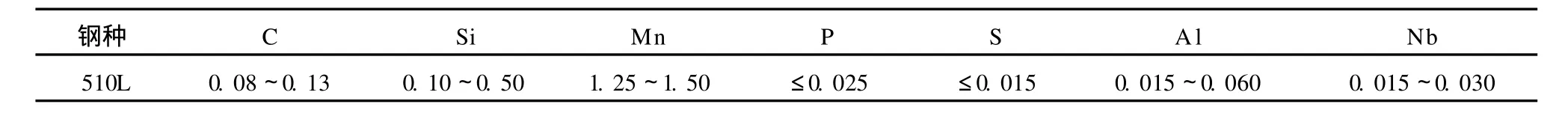

汽車大梁鋼510 L工藝流程:脫硫 -轉爐—氬站—LF—雙流板坯連鑄機—1780mm熱連軋。其化學成分見表1。

表1 510L鋼的化學成分 %

2.2 板坯連鑄機主要性能參數

鑄機類型:直結晶器弧形連鑄機

鑄坯斷面:(210mm、230mm)×(800mm~1650mm)

結晶器振動:正弦振動,振幅:±3.5 mm,頻率:50~300 HZ

彎曲矯直方式:連續彎曲連續矯直

鑄機半徑:10 m

冶金長度:29.4 m

3 存在問題

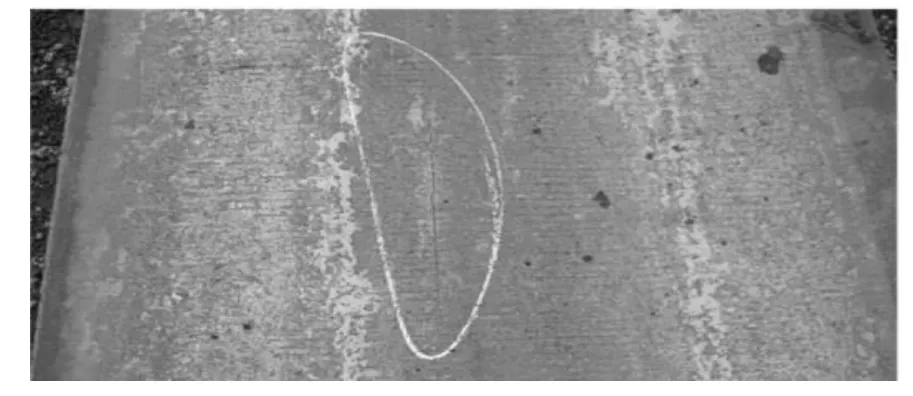

對汽車大梁鋼510L板坯進行檢查,發現510L鑄坯表面縱裂紋均發生在內弧,絕大部分縱裂可肉眼看到,只有少部分縱裂不易觀察,這些縱裂主要發生在板坯凹陷處,在拉槍或回爐之后才能看到 (如圖1所示)。

圖1 板坯庫檢查到的510L表面縱裂紋

通過檢查統計,縱裂主要集中在鑄坯中心左右50mm處,其深度一般為3mm-8mm,寬度為0.5 mm~4mm,長度在300mm~1500mm,多為細小縱裂紋。

4 原因分析及采取措施

4.1 鋼中碳含量

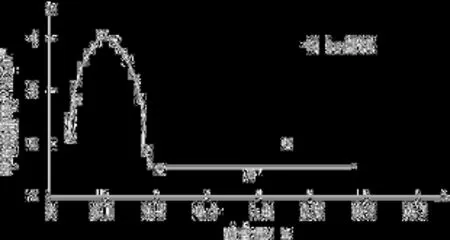

鋼中碳含量在0.08%~0.15%范圍內時,鋼水在凝固過程易發生δ-γ相變并伴隨包晶反應,促使在凝固點的線收縮達到最大,易產生表面縱裂。研究表明[2-4]當碳含量在0.12%左右時,坯殼的線收縮率達到峰值(如圖2所示),鋼液在結晶器彎月面處初期凝固后立即進行δ相到γ相的轉變而形成收縮,使初生坯殼向鋼液面彎曲造成坯殼表面與結晶器壁間出現縫隙,其初生坯殼強度更高,收縮更強烈,生長更不均勻,更容易產生縱裂紋。在生產該鋼種時,為了減輕δ-γ相變時形成的收縮,盡可能避開0.11%~0.13%范圍,將 C含量控制0.08%~0.10%。

圖2 碳含量對凝固點附近鋼的收縮率的影響

4.2 鋼水溫度

澆注溫度對連鑄板坯縱裂有很大影響。如果澆注溫度過高,鋼流沖刷結晶器初生坯殼,使局部坯殼變薄,導致應力集中而產生縱裂;如果澆注溫度過低,鋼水的流動性差,水口內容易結冷鋼,導致鋼水偏流,結晶器內流場紊亂,容易出現表面縱裂。所以生產510L時,中間包過熱度嚴格控制在15℃~30℃。

4.3 保護渣

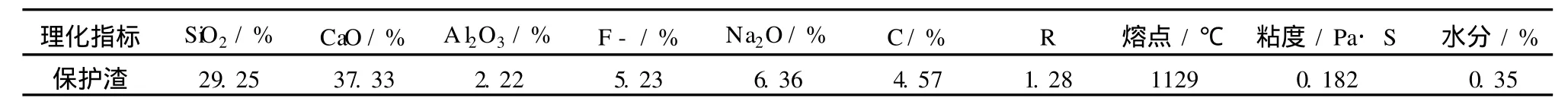

保護渣是影響連鑄板坯表面縱裂重要因素之一,包晶鋼生產要求保護渣不僅具有良好的傳熱效果,增強保護渣的結晶性能,使液渣層流入通道均勻,渣耗穩定,而且具有良好的潤滑性能,防止漏鋼等惡性生產事故。因此,在生產包晶鋼510L時使用專用保護渣,要求該保護渣燒結層穩定在6mm~8mm,液渣層穩定在12mm左右,消耗量在0.48~0.52 kg/tG。這樣既保證了對凝固坯殼的潤滑,同時又能使液渣能夠均勻的流入結晶器,保證了鑄坯的傳熱,減少了鑄坯表面縱裂。表2為該保護渣理化指標。

表2 包晶鋼保護渣理化指標

4.4 結晶器

1)結晶器水量。生產包晶鋼時,結晶器冷卻一般采用弱冷。510L開發初期,210mm、230mm斷面結晶器寬面冷卻水流量3600 L/m in,窄面冷卻水流量500 L/m in。通過板坯庫檢查鑄坯表面,發現210mm斷面裂紋比230mm斷面裂紋多。對比其結晶器進出水水溫,210mm斷面進出水溫差6℃~7℃,230mm斷面進出水溫差 7℃~8℃。通過對比發現,210mm斷面結晶器冷卻較強,于是將210mm斷面結晶器水量寬面減少至3200 L/m in,窄面減少至400 L/m in,表面縱裂減少。

2)進水溫度。在2009年冬天生產汽車大梁鋼時,整個澆次表面裂紋較多,檢查清理量增加。隨后檢查發現該澆次結晶器冷卻水進水溫度在21℃左右,結晶器進出水溫差在6.5℃左右。將結晶器進水水溫度控制在31℃,表面縱裂較上澆次減少,通過試驗,將結晶器進水溫度控制在30℃~35℃,最佳溫度34℃~35℃,結晶器進出水水溫差在 7℃~8℃。

4.5 浸入式水口

浸入式水口的對中和插入深度均影響結晶器內鋼液的流場分布,進而影響初生坯殼的生長,對鑄坯表面縱裂均有影響。如果水口不對中,結晶器內容易產生偏流,致使局部坯殼被沖刷變薄,產生裂紋;如果水口插入太深,鋼液面溫度較低,保護渣熔化不勻,影響初生坯殼的均勻性,容易出現縱裂紋;如果插入太淺,鋼液面活躍,容易卷渣。因此,將水口插入深度控制在150±20mm之間,可明顯減少表面縱裂紋。

4.6 結晶器液面穩定

包晶鋼常常引起結晶器液面波動[5]。結晶器鋼液面波動,阻礙了液渣均勻的流入通道,導致傳熱不均,使鑄坯產生表面縱裂紋。在生產汽車大梁鋼510L時,必須采用結晶器液面自動控制系統,將鋼液面的波動控制在 ±3mm左右,這樣可有效減少汽車大梁鋼510L表面縱裂級。要求在開澆前檢查液面自動控制系統,確保生產該鋼種時液面自動控制系統可用,且鋼液面穩定。若結晶器鋼液面波動超過 ±5mm,則將該爐計為異常坯,由板坯庫檢查清理。

5 結論

汽車大梁鋼510L碳含量在包晶區內,鋼水在凝固過程中易發生δ~γ相變并伴隨包晶反應,促使在凝固點的線收縮達到最大,容易出現表面縱裂。如果將鋼水碳含量控制在0.08%~0.10%;鋼水過熱度控制在15℃~30℃;使用專用保護渣,將燒結層穩定在6mm~8mm,液渣層穩定在12mm左右,消耗量在0.48 kg/tG~0.52 kg/tG;結晶器冷卻水流量210mm斷面寬面3200 L/m in,窄面400 L/m in,230mm斷面寬面3600 L/m in,窄面500 L/m in;將結晶器進水溫度控制在30℃~35℃,最佳溫度34℃~35℃,結晶器進出水溫差在 7℃~8℃,通過采取以上等一系列工藝措施,510L表面裂紋得到了有效控制。

[1]楊曉江,楊春政.薄板坯連鑄包晶鋼的初步實踐.2006年河北省軋鋼技術與學術年會[C].67-70.

[2]文光華,遲景灝,王謙,等.亞包晶鋼連鑄板坯表面縱裂紋的研究.鋼鐵礬鈦[J],1999,20(3):1-5.

[3]禮重超,杜德信,顧武安,等.鋼中碳含量和保護渣粘度對連鑄板坯表面縱裂的影響.鋼鐵礬鈦[J].1997,18(3);20-23.

[4]袁偉霞,連鑄板坯縱裂紋綜述[J].煉鋼,1997,10(5):47-50.

[5]溫維新,刁承民,唐立冬,等.中薄板坯連鑄包晶鋼結晶器液面波動原因分析.山東冶金[J],2007,29(2):35-36.當它們的析出量增大,在偏析帶中形成線狀時非常危險。各廠 H13鍛后退火態高倍組織如圖2所示。

CONTROL THE LONG ITUD INAL CRACK ON THE SURFACE O F510L AUTOM O B ILE CRO SSBEAM STEEL

L i Hongran Hou Jian long L iu Haiqiang Chen Dongzhi (Anyang Iron and Steel Stock Co.,L td)

ASthe con tent of carbon in510L beam steel is in peritectic area,longitud inal crack usually form ed on the surface of the slab.In this artic le,by contro l several factors,such as the content of carbon,Degree of Superheat,use for a specialpurpose mo ld pow der,ad just flow of coo lingwateronmo ld and others,reduce the amountof longitudinal crack on the slab surface.

Peritectic steel longitud inal crack pow der mo ld

2010—3—30