一起精軋機組故障的系統分析和處理

房新亮

作者通聯:萊鋼股份有限公司棒材廠 山東萊蕪市鋼城區新興路 271126

E-mail:fxl1974521@126.com

一、精軋機組簡介

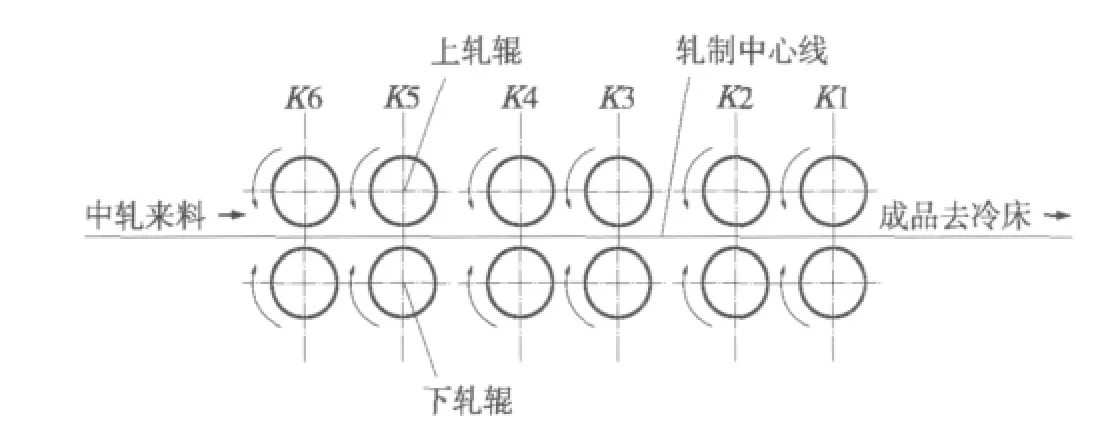

萊鋼股份有限公司棒材廠小型車間為連續軋制棒材生產線,其中精軋機組是單帶傳動,1臺電機經復合減速機降速后帶動1臺軋機,精軋機組工藝平面布置見圖1。軋機主傳動均采用直流電機和西門子SIMOREG DC MASTER 6RA70直流傳動裝置,西門子S7-400系列PLC實現軋制過程自動化,使用PROFIBUS-DP現場總線進行PLC和傳動裝置以及其他I/O從站間的數據交換。

圖1 生產線精軋機組工藝平面布置圖

二、精軋機組速度控制

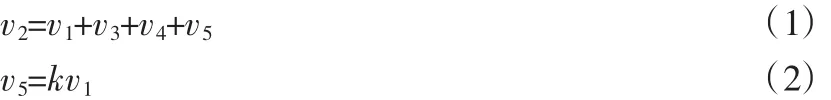

1.軋機電機給定速度

式中v2——軋機電機給定速度,r/min

v1——理論計算的軋機電機預設定速度,r/min

v3——軋機電機聯調速度,r/min

v4——軋機電機單調速度,r/min

v5——軋機電機動態補償速度,r/min

k——動態補償系數,通過畫面設定,通常取1%~7%

軋制前需根據軋制工藝和金屬秒流量相等原則,計算、設定v1。軋制剛開始時,受料型、孔型、溫度等因素影響,需要通過聯調或單調開關對v1進行微調,因此v3和v4均可能存在一定數值,若速度補償不起作用,v5=0。

2.軋機電機速度動態補償

軋機初始咬鋼瞬間,受負荷變化劇烈和直流電機機械特性影響,軋機電機轉速會出現一定程度降低,而傳動裝置自身抗擾性能不足以克服該速降,嚴重時會造成鋼坯咬入困難,甚至堆鋼。為此,常在軋機咬鋼之前,在v2基礎上累加v5,作為新的軋機電機給定速度,以補償電機速度瞬時降低,當鋼坯正常咬入后,再恢復v2原值,保持正常軋制金屬秒流量。

精軋機組速度快、坯料小,速度動態補償尤為重要,具體補償方法是K6軋機檢測出6RA70裝置發出的負荷信號后,在K6機架咬鋼并且鋼坯尚未到達K4機架時,K1~K5軋機電機速度補償啟動。以K4軋機為例,若K4目前空載且前一根鋼已過5s,v1=400r/min,v3、v4已清零,v3=v4=0,則此時 v2=v1+v3+v4=400r/min;動態速度補償啟動,假定k=5%,則此時v2=400+kv1=400+5%×400=420r/min。當K4機架咬鋼,K4的6RA70裝置發出負荷檢測信號,動態補償取消,v2恢復為400r/min。

另外,考慮到鋼速較快,K4、K5機架距離K6機架較近,若K6機架檢測到有鋼后再開始K4、K5的升速,則有可能電機速度未達到補償速度前,已經咬鋼。為此,在K4、K5機架拋鋼后立即升為補償速度,如上例,K4機架以400r/min運行,鋼坯通過后,K4電機v2立即升為420r/min且持續5s。若5s內K6負荷信號到達,v2仍為420r/min,反之補償功能取消,v2恢復至400r/min。

3.開機速度自動清零

當軋制正確的秒流量關系建立后,在速度調整過程中,為直觀體現正常軋制速度,操作人員在操作臺用清零按鈕將v3、v4置零,并將兩者累加至v1中。實際操作時,為使用方便,通常在開機后,執行上述速度累加,因此也叫開機自動清零。操作人員按操作臺“全線開機”按鈕后,若PLC程序“系統正常”信號滿足,則程序中“全線啟動”信號發出后,所有軋機電機開始運轉并同時執行開機速度自動清零功能。

三、故障處理

1.故障現象

在正常軋鋼過程中,某段時期內K4、K5軋機v2會忽然升高,導致堆鋼或拉鋼,影響生產。故障發生后,軋機速度升高幅值不等且保持平穩,故障有時數月不出,有時一周數次,仔細觀察、跟蹤分析該故障,發現以下規律。

(1)故障集中在K4、K5軋機。

(2)生產錨桿鋼時,故障頻次較大,生產較小規格產品時,基本未出現故障。初步判斷,故障和軋鋼生產工藝,即和軋機負荷(電機電流)分配有較大關系。

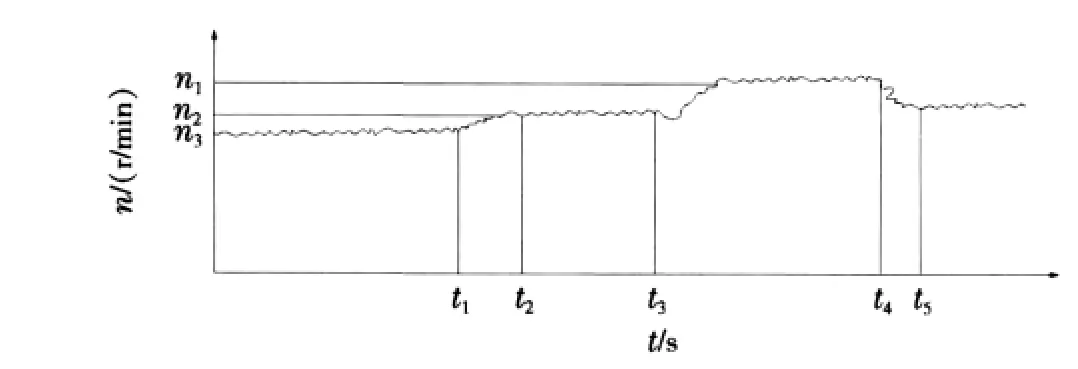

(3)故障通常發生在K4軋機剛拋掉前一支鋼而后一支鋼尚未到達時,轉速基本為v2和v5疊加。觀察故障時的K4軋機電機轉速歷史趨勢曲線(圖2),發現升速曲線較為陡峭。正常情況下,不應該出現t3~t4時段升速。

圖2 電機轉速趨勢曲線圖

2.故障分析

根據故障現象,故障可能和軋機電流及軋機電機速度動態補償有關,分析原因如下。DRIVEMONITOR軟件也很難發現,并且在電機WINCC畫面的電機轉速歷史曲線上亦不能得到很好反映。

(2)自動轉速清零程序存在缺陷。精軋機組自動轉速清零的方法是在PLC程序中將當前的v2值直接賦值給v1。這種方法存在較大問題,在發生K3軋機6RA70裝置重啟動時程序執行過程如下:RUN信號置零時,程序中的“系統正常”、“全線啟動”信號依次置零;RUN信號恢復為1后,“系統正常”信號置1,“全線啟動”信號重新發出,同時執行開機轉速自動清零功能。在此過程中,軋機“全線啟動”信號重發用時較短,使用西門子STEP7編程軟件在線監控ON-LINE功能也無法觀察到。

由于此時為K3軋機將要拋鋼時刻,即軋制鋼坯正在K3軋機尾部,K4軋機尚在負荷失掉后的5s內,延時動態補償功能有效。假設K4軋機正常軋制時v1=400r/min,v3=v4=0,k=5%,則當前K4電機v2=v1+v3+v4+kv1=(1+5%)×400=420r/min。當轉速自動清零信號發出后,v1=v2=420r/min,v2=v1+v3+v4+kv1=420×(1+5%)=441r/min。軋件咬入,K4負荷信號到達后,動態補償功能取消,給定速度變為v2=v1+v3+v4=420r/min>400r/min,大于正常軋制速度,軋制秒流量被破壞,故障發生(圖3)。

3.故障處理

(1)修改PLC程序,當6RA70裝置RUN信號短暫置零并重

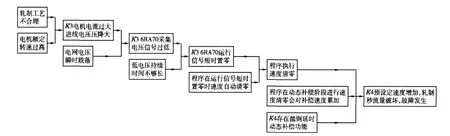

圖3 故障發生過程框圖

(1)電流過大,K3軋機6RA70裝置重啟動。K3軋機電機選型不甚合理(功率600kW,額定轉速1150r/min,最高轉速1500r/min),而生產錨桿鋼時,電機轉速僅為400r/min,遠低于額定轉速,同時也無法通過調整明顯降低軋制轉矩,造成K3軋機電機電流極大,咬鋼時沖擊電流可達額定電流的140%。相應整流前的交流進線電流也會增大,導致電網電壓以及6RA70采集的進線電壓信號出現瞬間跌落。若電網電壓低于6RA70裝置參數P78.001(整流器電樞額定輸入電壓,作為低電壓等監控功能的參考值)和參數P351(欠電壓跳閘的閾值)的設置參數,而持續時間又小于P86(自動再啟動電壓故障時間)監控值時,可控硅觸發脈沖被禁止,脈沖信號封鎖,6RA70裝置滯留在O4狀態,RUN信號(控制字1中BIT3——enable pulses)置零。但是一般電壓跌落時間極短,當電壓信號恢復到監控閾值以上時,RUN信號迅速恢復,6RA70裝置繼續驅動電機運行。由于RUN信號置零時間極短,在PMU幾乎監控不到該過程,采用新發出后,程序不再發出轉速自動清零信號。只有當操作臺“全線開機”按鈕發出信號后,才能發出自動清零信號。“轉速清零”信號發出后,累計的轉速量只包括 v1、v3、v4,不應包括 v5。

(2)調整軋制工藝,完善工藝操作,降低電機電流至允許范圍。

(3)更換K3軋機直流電機(功率800kW、額定轉速600r/min、最高轉速1200r/min),以適應生產工藝要求。

采取上述措施后,故障未再出現,保證了生產的順利進行。

1 新疆八一鋼鐵(集團)公司“小型連軋機工藝與電氣控制”編寫組.小型連軋機工藝與電氣控制.冶金工業出版社,2003.6