8000t壓力機大鋼結構件制做技術

劉文濤

中冶恒通冷軋技術有限公司重型機械制造分公司質量部,河北唐山 063611

1 項目概況

天津市天鍛壓力機有限公司委托我公司制做8000t 模鍛壓力機的工件,是我公司迄今完成的單項設備噸位最大、技術挑戰最難的項目之一。項目主要分為三大部分,共4 件:上橫梁、下橫梁各一件,支柱兩件。重量分別為:150.7t、166.52t、162.37t。所用材質Q235B,板材厚度規格分別為:δ60mm、δ80 mm、δ100 mm、δ130 mm、δ150 mm、δ200mm。坡口形式根據組焊順序要求分單面坡口和雙面坡口,坡口角度為:30°~35°,鈍邊不大于5mm,最長焊縫為5 800mm。其結構設計,工藝和質量標準都屬于比較高的難題。因這樣重要的大工件,常規都采用中碳鋼鑄造件,而客戶的設計部門要求采用鋼結構焊接件取代鑄造件,目的是在確保機械性能的前提下,縮短制造周期、降低生產成本。故我們組織技術骨干力量經過周密的研討,作出大膽的嘗試,制定出一套較為科學的技術工藝措施。下面以THP67-8000A 下橫梁為例,說明其工藝技術。

2 制做工藝措施

分析圖紙尋找出制做難點,并列出解決方案。通過對組成的結構分析,結合生產實際,排列出了技術要求和制做的難點。

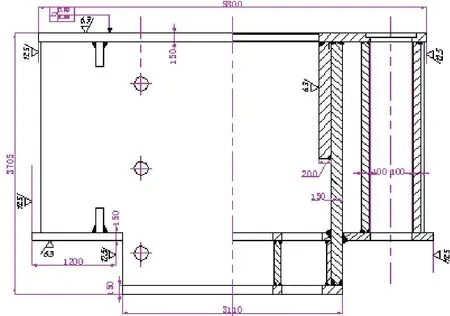

1)難點一:4個大面板的形狀、位置精度要求高。平面度0.1mm~0.2mm,平行度為0.25mm。組焊后務必要保證這幾個大面板平面度在2mm 范圍內,確保在加工后面板的厚度均勻,承載的機械壓力均等。如圖1:

圖1

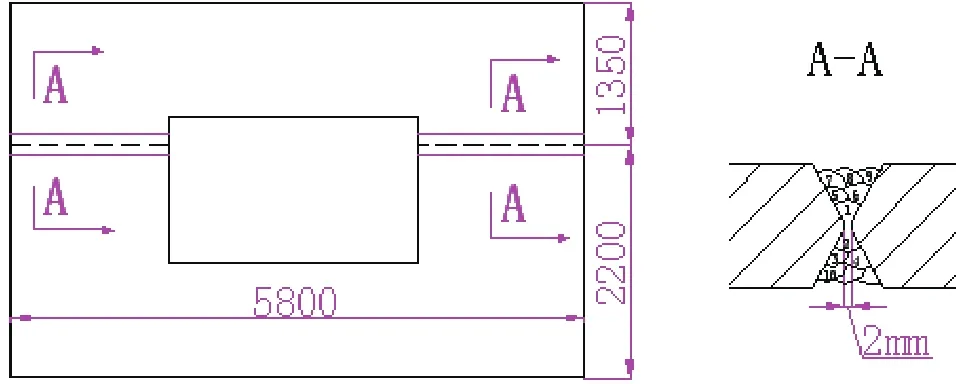

2)由于上、下面板板幅大,需要拼接后方能達到用料尺寸要求,所以拼板技術直接影響著產品的整體質量。也是制做難點之一。上面板由2 塊δ150 板拼成。為使拼板符合GB11345-89Ⅱ級焊縫要求,δ150 板須開雙面破口對接,一律采用自動埋弧焊,焊前預熱90℃以上,焊材用H08A,焊劑為HJ430。盡可能地將坡口處的鈍邊焊透,為防第一道焊漏,施焊前在鋼板間隙處背面墊焊劑墊。正面焊完后,在背面用氣刨清根再焊,確保熔合好、成形好,消除焊接缺陷。這樣才能100%滿足超聲波無損探傷要求,整條焊縫焊完后,用砂輪打磨光滑勻順。為了減小扭轉變形程度,拼板焊接必須在平臺上進行,平臺要通過水準儀找平。否則不能進行。如圖2:

上面板拼板圖 焊縫示意圖

圖2

3)考慮到焊縫的收縮量,下料時要根據焊接量的大小,焊接的相對位置。對下料板材要留出適當的焊接收縮量。根據情況按1‰~2‰預留。保證焊接后尺寸合格,并有均勻的機加工余量。需加工工件表面的板材,單面預留加工量為5mm~10mm。需加工周邊及孔的內外圓的板材,加工余量預留10mm~15mm。

4)下料時按單件圖準確畫線切割,分兩部分進行。一是較簡單的直線單件,先進行放線,然后用半自動下料機切割,注意直線跑車,不能跑斜;二是幾何形狀較復雜、孔洞較多的單件。用數控切割機下料,這樣能使較復雜單件的尺寸、形狀、外觀達到最佳狀態。

5)焊接坡口切割后,除凈氧化皮可見金屬本色光澤,對邊緣毛刺、熔渣及凹凸處,進行修補打磨。氣割弧坑深度缺陷按1:1修磨過渡,深度大于2mm的坑要補焊修磨平整,有利于現場組對時的順利導入。

6)各單件下料后上6 300kN 壓力機進行校直調平,調平完要測量對角線長度,確保板料外形方正,否則組裝時將影響相鄰各個單件之間的組裝間隙以及垂直度要求。單件需要焊前加工的部分轉到機床加工完成。

7)組對時按反組法進行。以工件上面板的底面為基準,按長寬尺寸,分布走向劃出十字線,以十字交叉點為對稱中心進行放線。放線時要考慮加工余量和焊接收縮量。在線的頭、尾、中心交叉點等主要位置打上樣沖眼,然后按照先里后外,先下后上的順序進行分序組對。合理選擇裝配焊接順序。確保每條焊縫的焊接質量。板面對接時板兩側偏差要均勻一致。定位焊焊縫的長度為10mm~30mm,高度要低于施焊焊縫尺寸。定位焊點之間的間距視現場情況而定。但必須要保證在焊接過程中定位牢固,不開裂。定位焊采用與正式焊接相同的焊材。

8)按圖紙要求預留焊接工藝孔及熱處理放氣孔。內部筋板需倒角(具體倒角大小按板厚裝配現場確定),以保證長焊縫過筋板處能過焊。也為機加工的冷卻液暢通流出做出保障。

3 焊接

230A~290A 之間,電壓在24V-28V,CO2 氣體流量為15-20L/min,運條盡可能平直,前后晃動盡量減小。

1)根據此工件材質和焊口形式,選用高效的CO2氣體保護焊,充分發揮其焊接變形小的特點,同時能穩定焊接質量,減少了人工技能差別的影響。CO2純度含量大于99.9%,水蒸氣與乙醇總含量(V/V)不得高于0.005%,并不得檢出液體水。焊材選用GBER50-6 ,φ1.2(天津大橋牌)焊絲,使焊縫與母材達到強度匹配,這是防止母材產生層狀撕裂的重要措施之一,藥芯焊絲開盤后應連續使用,避免受潮。設備為松下KRⅡ500 型焊機,開焊前對全部持證上崗的焊工作技術交底和系統培訓。

2)焊前預熱的是目的是改善鋼的焊接性能,防止變形,穩定結構的形狀。焊前預熱在施焊焊縫坡口兩側各100mm 范圍內均勻進行。由于材料為Q235B,所以采用火焰加熱的方法預熱,使之不低于90℃,配備電子測溫儀,當監測溫度超出預定值時,質量監理須及時要求施焊人員進行加熱,以達到規定溫度。測溫點位于焊縫兩側,并離焊縫中心75cm 處左右。測溫點在每一個焊接面應不少于3 處,溫度必須控制在90℃~250℃之間;焊工在作業時需隨時監測溫度,控制層間溫度略高于預熱溫度。各工位焊縫應連續焊接完成,不得無故停焊,層間溫度過低或過高時,應立即采取補熱、停焊的方法,待層間溫度達到施焊條件后再進行焊縫焊接。

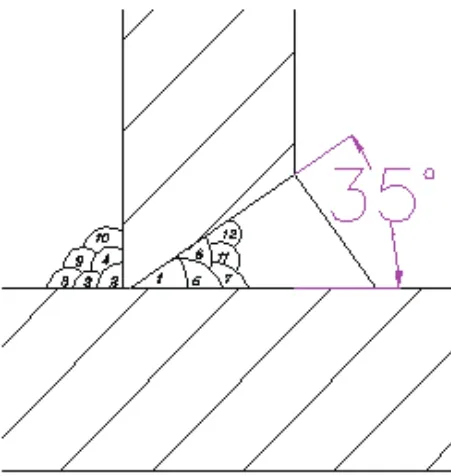

3)焊接工序:先整體打底焊進行加固,然后再先焊次要的焊縫(內腔各筋板之間的網絡立縫),再焊主要焊縫;進行多層多道分序焊接,每完成一層的焊接要清理熔渣及金屬飛濺,清除焊接缺陷,保證焊縫焊透,熔合好,成形好,外觀均勻。焊接順序如圖3,對于長焊縫的焊接應采用從中間向兩端分段退焊的焊接工藝,并保證焊接過程中的對稱性,盡可能地通過焊接工藝來減小焊接殘余應力的峰值和焊接扭轉的產生。如果焊縫過長不能連續完成的,接頭要相互錯開,采用間隔對稱法整體焊接,這樣可以控制焊接變形。焊縫要飽滿,過渡要圓滑。所采用的焊機電流在

圖3

4)根據結構設計要求,詳細的排列出裝焊順序,使焊接與組裝過程穿插進行,確保所有焊縫焊接質量。

4 結論

通過對制做工藝的嚴格實施,成功的完成了這項艱巨的任務。實踐證明技術工藝科學合理。經客戶監理全過程監控,質量部門驗收,產品符合JB/T8609-1997《鍛壓機械焊接件技術條件》質量標準。按照相似的工藝方案,對上橫梁、支柱的制作也順利完成。總體受到了用戶的好評。為我公司贏得了榮譽,增強了市場競爭力。

[1]王國凡.鋼結構焊接制造[M].北京:化學工業出版社,2004.

[2]焦馥杰.焊接結構分析基礎[M].上海:上海科技文獻出版社.

[3]江茜.鋼結構工程施工禁忌手冊[M].北京:機械工業出版社.

[4]趙金城.高溫下鋼材力學性能的研究[J].建筑結構,2000.