減壓塔汽提段冷壁塔體研究*

張 龍,齊慧敏,王海波

(撫順石油化工研究院,遼寧撫順 113001)

減壓塔汽提段冷壁塔體研究*

張 龍,齊慧敏,王海波

(撫順石油化工研究院,遼寧撫順 113001)

針對當前原油常減壓蒸餾裝置的形勢,從減壓深拔著手分析了當前減壓塔汽提段的影響,提出了一種新型的冷壁減壓塔汽提段塔體構思,并對其進行了相關的研究闡述,總結出冷壁減壓塔汽提段塔體的現實意義,對新型減壓塔的設計具有一定的指導意義。

減壓深拔、汽提段、腐蝕、冷壁

近年來,隨著石油煉廠單套常減壓裝置加工規模的不斷擴大和對裝置總拔出率要求的不斷提高,減壓塔的減壓拔出率對常減壓裝置的經濟效益影響越來越大。如何提高減壓拔出率成為是煉油工作者普遍關注的課題。研究的重點主要集中在減壓爐爐管的逐級擴徑和減壓轉油線、減壓塔頂抽真空系統優化、以及塔內構件和規整填料取代塔板等方面[1],取得了令人鼓舞的進步。然而,在減壓塔汽提段的保溫和防腐方面所作的研究很少。根據生產實踐數據來看,諸多裝置減壓塔汽提段在經濟保溫厚度下塔壁溫達到40℃以上(大氣溫度為15℃),塔體散熱損失較大,造成汽提段內溫度不高,嚴重影響了塔底輕餾分的汽化。另外,在塔底高溫下,環烷酸和硫對塔體腐蝕尤為嚴重,一些塔體的實測厚度小于最小計算厚度,影響了裝置的安全運行。

1 減壓塔汽提段的現狀

1.1 散熱量大

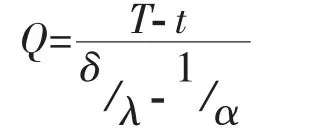

煉油廠常減壓裝置減壓塔的汽提段所進行的是對進料一次閃蒸后的再次蒸出操作,其工藝參數特別是溫度對減壓拔出率有著重要的影響[2]。目前,減壓塔汽提段溫度和進料閃蒸段的溫度有15~25℃的溫差,嚴重制約了汽提段渣油中輕餾分的再次汽化蒸出。這些溫差一方面原因是由于汽提段中的液相氣化吸收熱量造成汽提段溫度下降,但另一方面的原因是由于汽提段塔體散熱引起的。目前煉油廠常減壓裝置減壓塔汽提段的塔體均為熱壁,汽提段塔內介質溫度為370~390℃,塔壁溫度為300~ 350℃。雖然塔體包裹200~300 mm的保溫層,保溫層塔壁的溫度仍有40℃(環境溫度為15℃)。根據傳熱學穩定流傅立葉定律,單層保溫結構傳熱計算的基本公式為[3]:

其中:Q——塔壁散熱的熱流密度,kJ/(m2·h);

T——塔內介質溫度,℃;

t——環境溫度(取15℃),℃;

δ——塔保溫厚度,mm;

λ——保溫材料導熱系數,kJ/(m·h·℃);

α——空氣傳熱膜系數,kJ/(m2·h·℃)。

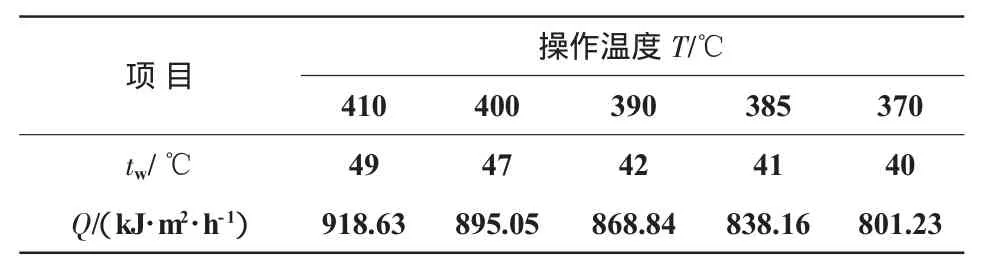

由熱流密度Q和保溫層壁溫tw可以算出塔壁的熱損失很大,如表1所示。

表1 不同操作溫度下塔體散熱損失量Table 1 The heatdissipationloss of towerbody underdifferent operating temperature

對于目前煉廠裝置規模大型化發展的趨勢,原油蒸餾塔的塔徑達到4~10 m,有的高達12 m以上[4]。在370℃[5]以上的操作溫度條件下,原油蒸餾減壓塔汽提段塔體的散熱損失量尤為巨大,造成汽提段塔底溫度上不去,使減壓渣油中有一定量的輕餾分蒸發不上去,減壓渣油中<500℃餾分含量仍然>5%,減壓蒸餾的切割點多數在540℃以下[6],減壓塔的拔出率受到了限制。

1.2 腐蝕嚴重

通常減壓塔汽提段的溫度在370~390℃。塔底油品經汽提蒸出后,減壓渣油含硫量高、酸值大。據文獻查[7]:一種硫質量分數為1.938%的原油經常減壓蒸餾后,>500℃減壓渣油中的硫質量分數可達4.304%。而且,一般油品中含硫有機物在240℃時就開始轉化為硫化氫和元素硫,且隨溫度的升高其轉化率增加很快。當溫度在350~400℃時,硫化氫開始分解生成活性硫。活性硫和硫化氫都會對設備造成嚴重的腐蝕。尤其是活性硫的腐蝕更為嚴重。同時,隨著加工原油劣質化趨勢不斷發展,原油中的酸值越來越高。在減壓塔汽提段高溫條件下,含酸油對設備的腐蝕尤其嚴重。據相關資料報道[8],對于不同的原油硫腐蝕對碳素鋼的腐蝕速率可達1.5~8.0 mm/a;環烷酸對碳素鋼的腐蝕速率高達7~18 mm/a。為此,減壓塔汽提段塔體必須選用1Cr18Ni9Ti或316L復合鋼材,塔體造價很高。

2 汽提段冷壁塔體的研究

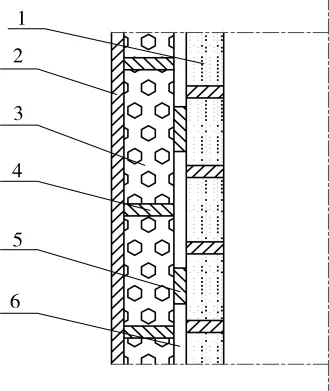

針對當前熱壁減壓塔汽提段存在散熱損失大、塔體腐蝕嚴重等現狀,為了保證減壓塔汽提段溫度,提高減壓拔出率。研究一種汽提段為冷壁塔體的減壓蒸餾塔。具體方案是在減壓塔汽提段塔壁內設抗腐蝕耐磨襯里和隔熱層,結構示意圖見圖1所示。

圖1 汽提段冷壁塔體結構示意圖Fig.1 Structure scheme of cold-wall stripping section

由于冷壁的汽提段的碳素鋼塔體不直接接觸塔內的高溫、含硫和環烷酸的減壓渣油,從而降低汽提段塔體壁溫,減少塔體散熱損失,保證塔內汽提段相對較高的溫度;同時避免塔體腐蝕,避免了熱壁汽提段塔體采用奧氏體鋼材增加工程投資的問題。具體的研究措施如下:

2.1 采用隔熱層,減少散熱損失

減壓塔汽提段內介質為溫度370~390℃的減壓渣油,盡管渣油的熱阻系數較高,但汽提段塔體的散熱量仍然很大。通過在汽提段塔體內側設置一定厚度的隔熱層,使汽提段塔底溫度和進料段溫度的溫差可由目前的15~25℃減小到5~10℃。從而保證減壓塔底相對較高的溫度,使減壓渣油中更多的輕餾分蒸發上去,有利于提高減壓塔拔出率。隔熱層由容重小的大顆粒膨脹蛭石與粘合劑材料制成,通過用保溫釘固定的隔板把蛭石隔熱層夾在隔板和塔壁之間,保證了隔熱層的穩定性。隔熱層的厚度以塔體外壁溫不超過平均環境溫度10℃為標準來進行試驗確定。

2.2 采用新型襯里材料,避免硫和酸腐蝕

由于原油劣質化趨勢不斷加劇,高硫、高酸原油將是今后原油蒸餾裝置的主要原料供應。由此帶來的蒸餾裝置的設備腐蝕成為煉油加工企業不得不重視的問題,而減壓塔汽提段則是原油蒸餾裝置中腐蝕相對較為嚴重的部位。據煉廠裝置經驗[9],加工高硫(w(硫)≤3.0%)、高酸(酸值≤2.0 mg KOH/g)原油的蒸餾裝置,在運行一個操作周期(2~3年)后,減三線塔體不銹鋼內襯表面布滿深淺不一的蝕坑。因此,采用新型隔熱襯里材料既能耐高溫沖刷又能耐高硫、高酸油浸蝕,和隔熱層組成新型冷壁塔體結構,如圖1所示。使塔體避免了硫和環烷酸腐蝕,塔體材料的選擇等級可以降低,從而減少了塔體工程投資。

3 結論

(1)與熱壁減壓塔汽提段塔體相比,冷壁減壓塔汽提段塔體散熱損失小,汽提段內介質的溫度相對較高,有利于提高減壓拔出率。

(2)當加工高硫、高酸原油時,冷壁減壓塔汽提段塔體可選用普通碳鋼,工程投資相對較低。

(3)與熱壁減壓塔汽提段塔體相比,冷壁減壓塔汽提段塔體對底座和支架的熱推力小,底座和支架的設計可以降低,可節省材料。

(4)熱壁減壓塔汽提段塔體相比,冷壁減壓汽提段塔體外壁溫大大降低,塔體外不必再需保溫層,節省保溫及維護費用。

[1]李憑力.常減壓蒸餾裝置的減壓深拔[J].化工進展,2003,22(12):1290-1294.

[2]杜翔.燃料型減壓塔汽提段工藝參數對拔出率的影響[J].煉油技術與工程,2007,37(8):10-15.

[3]韓文星.煉油廠常減壓塔保溫改造的建議[J].保溫材料與節能技術,1994,5:1-5.

[4]張呂鴻.雙切向環流氣體分布器結構優化研究[J].化學工程,2008,36(1):33-36.

[5]趙曉敏.常減壓蒸餾裝置的減壓拔出現狀和改進措施[J].石化技術,2008,15(2):30-33.

[6]李秀芝.常減壓蒸餾裝置減壓深拔的研究[J].石化技術,2004,33(1):34-36.

[7]徐志達.含硫原油的加工工藝[J].石油與天然氣化工,2005,12(3):10-14.

[8]成楓,謝崇亮,丁洪春,等.冷壁減壓轉油線的設計和運行[J].煉油設計,1998,29(1):39-41.

[9]嚴偉麗.常減壓裝置的腐蝕與防腐[C].中國石油化工股份有限公司常減壓蒸餾技術論文集,2009:144-154.

Study on Cold-wall Stripping Section of Vacuum Tower

ZHANGLong,QIHui-min,WANGHai-bo

(Fushunresearchinstitute of petroleumandpetrochemicals,Liaoning Fushun113001,China)

In allusion to the current status of atmospheric and vacuum units,effect of stripping section of vacuum on pull-out rate was analyzed from the view of deep vacuum distillation.A new conception about cold-wall stripping section of vacuum towerwas presented,and the related researches on the conception was expounded.Moreover,its practical significance was summarized,whichhadsome guiding significance forthe designof new-type vacuumtower.

Vacuumdeep-cut;Stripping section;Corrosion;Cold-wall

TQ051.1

A

1671-0460(2010)04-0401-03

2010-07-26

張 龍(1973-),男,碩士,高級工程師,2007年畢業于遼寧石油化工大學,現從事石油化工工藝工程設計與研究。電話:0413-6389792,E-mail:zhanglong.fshy@sinopec.com。