大型混流式水輪機座環現場組焊與安裝技術綜述

李軍

(葛洲壩集團機電建設有限公司,四川 成都 610091)

大型混流式水輪機座環現場組焊與安裝技術綜述

李軍

(葛洲壩集團機電建設有限公司,四川 成都 610091)

大型混流式水輪機座環一般設計為平板式結構,具有結構尺寸大、質量大、環板鋼板厚度大的特點。錦屏二級水電站水輪機座環組裝后最大外徑Φ10 558 mm,總重量為338 t;座環上/下環板板厚分別為260/220 mm,材質選為牌號為S355J2-Z35的進口鋼材,其結構尺寸、質量與環板板厚均為國內大型水輪機座環中較大的。通過錦屏二級水電站座環的實踐、總結、研究和創新,重點論述大型混流式水輪機座環“快速”現場組焊、安裝的技術,以期對后續大型混流式水輪機座環現場組焊與安裝提供借鑒。

水輪機座環;現場組焊;局部消應力熱處理;吊裝計算校核;安裝技術;現場機加工

錦屏二級水電站位于四川省涼山彝族自治州木里、鹽源、冕寧三縣交界處的雅礱江干流錦屏大河灣上,是雅礱江上水頭最高、裝機規模最大的巨型水電站,其地下廠房內共裝8臺高水頭(最大水頭318.800 m)的立軸混流式水輪發電機組,單機容量600 MW,總裝機容量4 800 MW。水輪機座環是承受水輪發電機組的重量、蝸殼上部分砼重量、轉輪的軸向水推力以及蝸殼的內水壓力,并將其傳遞到基礎上的部件,而且它對于確定機組中心和固定導葉中心(機組安裝高程),對蝸殼乃至下一階段機電設備安裝都是至關重要的。

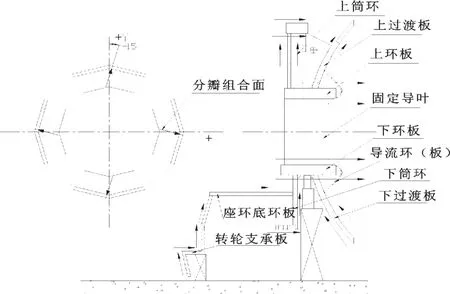

8臺套水輪機座環由上海福伊特西門子水電設備有限公司提供,組焊和安裝均由葛洲壩集團機電建設有限公司承擔。座環采用平板式結構,由上下環板、固定導葉、過渡板、導流板、上下筒體、頂蓋連接法蘭板、轉輪支承法蘭板、座環底環板等部件組成,總重量為338 t,受運輸條件限制,分成四瓣運輸到工地。現場用螺栓及定位銷釘把合組圓后進行焊接,組裝后最小內徑Φ4607mm,最大外徑Φ10558 mm,固定導葉23片,導葉高度786mm,座環總高度3543mm,固定導葉中心安裝高程為EL1 316.808 m。座環各組成部件的材質種類繁多,對接焊縫大多為異種鋼材焊接,在施焊時需注意焊材的選用。

1 座環結構特點

錦屏二級水電站水輪機座環系多邊蝶形、呈不連續、不完整型過渡連接板和平板式的箱形組焊結構,結構見圖1所示,各部件板厚、材質見表1。與國內常規的座環相比較具有以下特征:

圖1 座環結構與焊接順序圖

表1 座環各組成部件板厚、材質統計表

(1)座環環板板厚較厚,上/下環板板厚分別為260/220 mm,材質選為牌號為S355J2-Z35的進口鋼材,現場焊接難度大。

(2)座環4個分瓣組合面為斜向布置,且與機組軸線成15°角;

(3)座環底部呈錐體狀,此結構為原屬于基礎環的一部分結構;

(4)為了形成水流進入轉輪前所必須的環量和固定導葉受力均勻,座環中23個固定導葉設計成七種規格形狀,均采用厚鋼板機加工型面的工藝,其中12個固定導葉出水邊與對應的上筒環內側均設有圓筒閥閥體運動導向的不銹鋼導軌;

(5)座環大舌板與蝸殼尾節在車間預裝配割后拆除,單獨運輸至工地,現場裝焊;

(6)座環與頂蓋、底環、圓筒閥閥體、轉輪和固定止漏環等配合面在車間預留3~5 mm的加工余量,機坑里襯混凝土澆筑后,采用專用立式銑床現場加工上述配合面。

2 施工方法

2.1 座環組圓

(1)分瓣座環運輸至主廠房安裝間后,打磨座環各組合面坡口露出金屬光澤;清掃并檢查座環組合螺栓和圓柱銷等組合件。

(2)在安裝間用廠房2×350 t橋機吊起分瓣座環,利用上、下游吊鉤配合在空中翻身后置于預先調整好的支墩上。

(3)按座環φ9 500分布圓直徑布置12個鋼支墩(支墩高度1 200 mm),其上各布置1臺50 t的螺旋千斤頂。

(4)用2×350 t橋機依次吊起4瓣座環,先組合兩個1/4瓣后,再組合另外兩個1/4瓣,最后組合兩個1/2大瓣成整圓。四瓣座環組合完成后,用千斤頂調整座環水平度,檢查固定導葉進、出口中心線水平偏差≤1 mm,并測量頂蓋連接法蘭面、底環連接法蘭面水平合格;然后架設求心器,掛鋼琴線測量座環上下鏜口、導軌、下止漏環配合面的圓度和同軸度合格。

2.2 座環焊接

(1)焊接技術要求

預熱溫度:環板、底環板、上下筒環、填充塊組合焊縫,預熱溫度為80~100℃;過渡板焊縫,預熱溫度為100~120℃,采用履帶式陶瓷電加熱板加熱。

焊接參數:打底層焊接,焊接電流平焊110~140 A,立焊100~120 A,橫焊100~130 A,仰焊90~120 A;填充及蓋面層焊接,焊接電流平焊150~190 A,立焊130~160 A,橫焊150~180 A,仰焊120~160 A;擺動3~4倍焊條直徑寬度。

焊接方法:采用多層多道的焊條手工電弧焊方法,打底層及填充層每層焊道厚度應控制在3~5 mm(立焊位焊層厚度不得超過7 mm),每道焊道寬度不超過20 mm。

焊接材料:焊條有E6015-G、E10015和E5015三種規格,環板、底環板、上下筒環、填充塊焊接采用E5015焊條,過渡板焊接采用E6015-G焊條,按說明書要求烘焙并作記錄。

焊工資格:必須取得相應位置的操作資格證,并順利通過現場焊接技能考試,方可持證上崗。

定位焊:定位焊與正式焊接工藝要求一樣,其中上、下環板定位焊在仰焊位,每條焊縫焊4段,每段長度50 mm、厚度10~15 mm、間距200 mm左右。

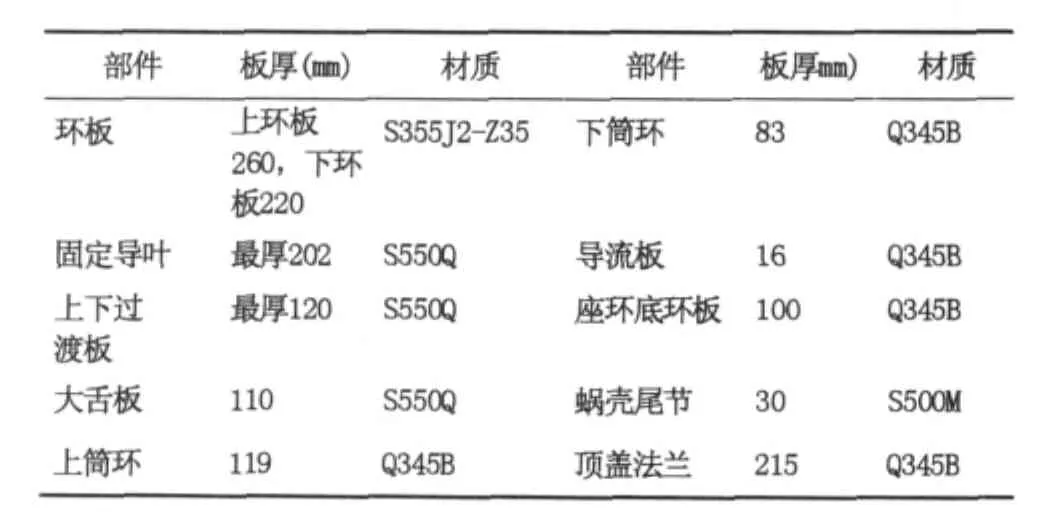

焊縫坡口:座環組合縫坡口型式見圖2所示。

圖2 座環組合縫坡口型式示意圖

焊接順序:對稱焊接座環上、下環板對接焊縫→對稱焊接座環底環板對接焊縫→焊接上、下筒環對接焊縫→焊接上下筒環填補塊焊縫→焊接座環分瓣面處過渡板焊縫→焊接導流環(板)焊縫,焊接順序見圖1所示。

(2)焊接工藝評定

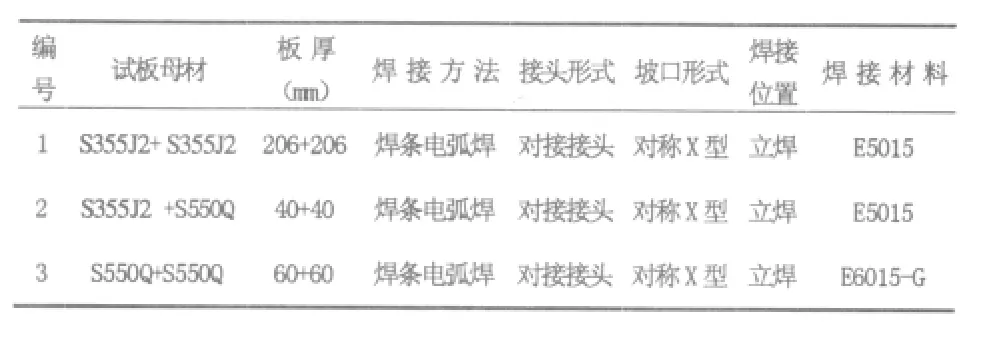

錦屏二級水電站水輪機座環鋼板S355J2-Z35與S550Q為歐盟標準EN10027-1中高強度結構鋼板,有低溫沖擊韌性要求。依據ASME《鍋爐及壓力容器規范》第Ⅸ卷《焊接及釬焊評定》、JB/T4708-2000《鋼制壓力容器焊接工藝評定》、DLT 868-2004《焊接工藝評定規程》等標準,在焊接前現場做如下項目的焊接工藝評定試驗,見表2。

表2 座環焊接試板焊接工藝評定試驗項目表

焊接試板力學性能試驗結果見表3:

(3)座環正式焊接

①座環上、下環板焊接

由8名焊工同時對稱在上、下環板平焊位由內向外分段退步施焊。焊接時先從上、下環板平焊面開始焊接,按分段、對稱、多層多道、窄道焊的方法焊接至30~35 mm厚度時,從背面清根(中間230 mm大鈍邊處不必清根)、打磨并進行PT檢驗。合格后每班8人對稱在上、下環板仰焊位,同時由內向外分段退步焊接8~10層約35~40 mm。接著按正、反兩面對稱交替焊接至完成。

②座環底環板和下部錐體焊接

4人對稱在座環底環板對接焊縫,同時由內向外分段退步施焊。

③座環上、下筒環及其填補塊焊接

上、下筒環:每班8名焊工分別在上下筒環4個組合面的把合塊另側焊接至坡口深度的1/2,然后氣刨清除把合塊并清根,再焊完背縫,最后焊完正逢。焊接完成后,在熱態下立即進行焊后消氫:260~300℃×4h。

表3 座環焊接試板力學性能試驗結果表

筒環填補塊:先焊接填補塊與座環環板之間橫焊縫,然后焊接填補塊與筒環之間立焊縫,最后焊接填補塊與筒環之間橫焊縫。

④座環過渡板焊接

先內外交替焊接填補塊與座環環板之間組合焊縫,蓋面焊接時注意按圖紙要求進行表面圓弧過渡;然后焊接填補塊與過渡板之間對接焊縫。先焊非過流面側至坡口深度的1/2,然后背面清根;焊接過流面側至坡口深度的1/2;最后內外交替焊接直至完成。過渡板填補塊焊接完成后,在熱態下立即進行焊后消氫:260~300℃×4 h。

⑤座環導流環(板)焊接

安裝導流環(板)并焊接導流板與座環上下過渡板、上下導流環之間的焊縫,焊接導流板之間的拼焊縫。導流板與過渡板或蝸殼之間的焊縫為分段焊,隔100 mm跳焊。

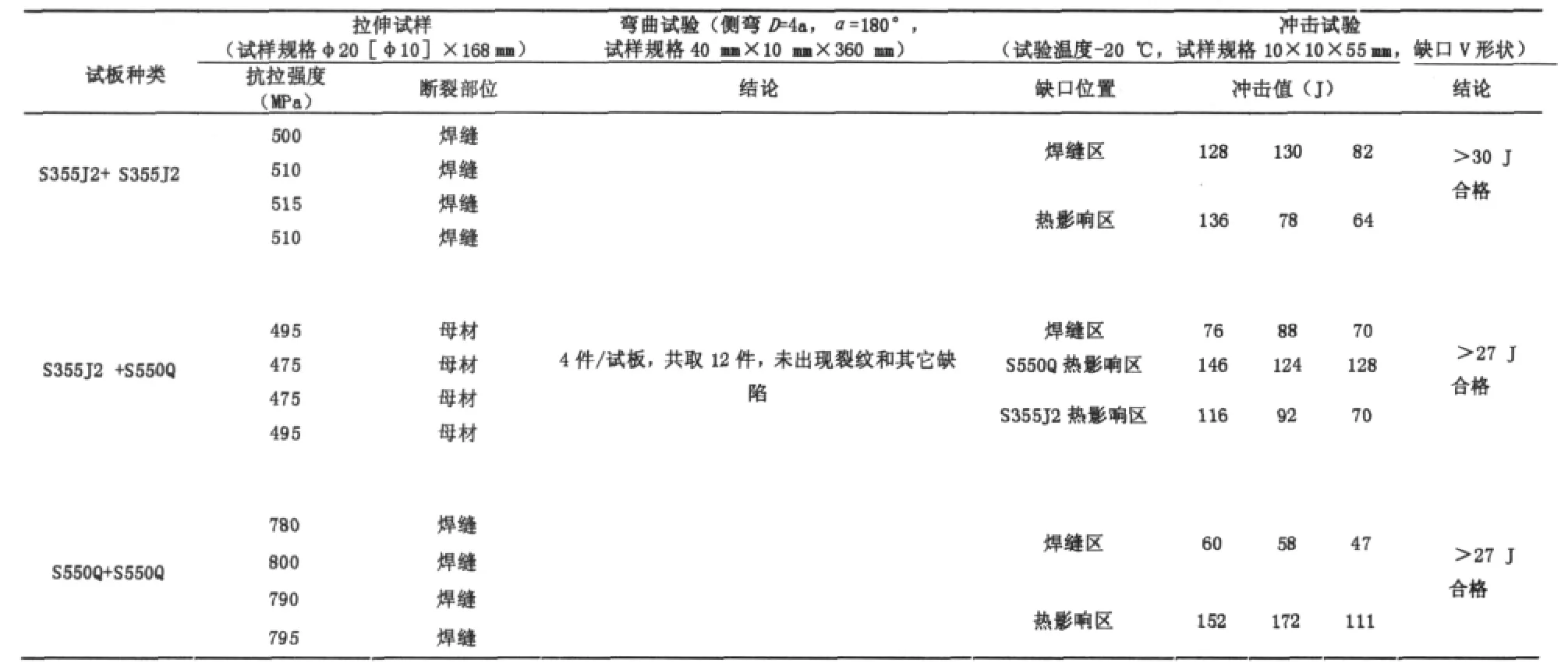

(4)座環局部消應力熱處理

座環上、下環板材質為S355J2-Z35,屬進口材料,根據廠家工藝要求,在環板焊接完成后立即進行熱態下的局部消應力熱處理,這樣可減少或消除焊接殘余內應力,改善焊層的顯微組織,并可加速焊縫中的氫向外擴散,有效降低焊接殘余應力峰值,從而達到避免出現延遲裂紋的目的。局部消應力熱處理溫度為560℃,保溫8h,用LCD型履帶式電加熱器升溫和保溫,加熱器外型尺寸長×寬為740 mm× 330 mm,額定功率10kW,工作電壓220 V,在每個環板面上各鋪設4塊,每臺套座環共鋪設32塊;在加熱板周圍采取保溫措施,以減少溫度擴散。在升溫和降溫過程中用石棉布覆蓋,控制最大升溫速度50℃/h,最大降溫速度30℃/h。待環板消應力熱處理完成并自然降至環境溫度,間隔24 h后無損檢測,合格后方能進行所有其余組合縫的焊接工作。座環環板焊接溫度控制曲線見圖3所示。

(5)座環焊接檢驗

按照圖紙要求對所有焊縫進行100%外觀質量檢查,合格后100%MT;對座環上下環板、上下筒環及過渡板填補塊對接焊縫進行外形尺寸、外觀質量及表面質量檢查,合格后100%UT檢驗,并且焊縫清根后進行MT檢查。

圖3 座環環板焊接溫度控制曲線圖

(6)座環焊接監測與變形控制

焊接前,在座環中心架設水準儀,以便焊接時檢測座環上、下環板的水平變化情況;同時在座環上、下環板組合縫內外兩側打上洋沖點。開焊后,間隔一定時間,利用全站儀檢測座環的方位變化;用水準儀在上環板上測量水平變化;在座環上平面安裝求心器并掛鋼琴線,鋼琴線與座環上鏜口尺寸同心,用內徑千分尺測量座環上下環半徑變化值;同時每焊一層利用游標卡尺測量環板焊縫收縮情況。以上檢測數據如果發現異常變化則立刻停止焊接,調整焊接速度、線能量或焊接工位,直至合格為止,所有檢測數據應作詳細記錄和分析。

在焊接全過程中嚴格控制焊接線能量和焊接速度;上下環板焊接自第四層開始用風鏟在熱態下錘擊焊縫中間表面,至魚鱗紋模糊狀為止,蓋面層不錘擊,以有效控制焊接變形和焊接殘余應力。

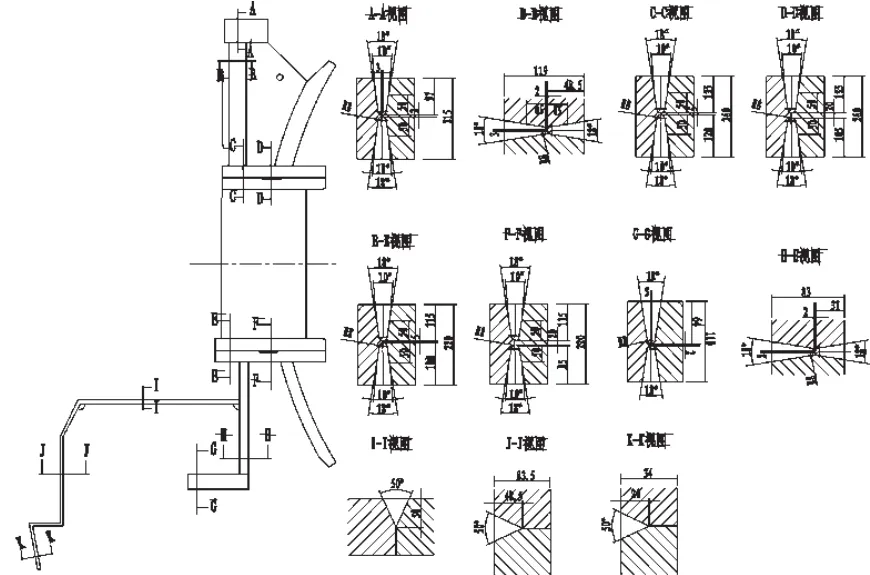

2.3 座環吊裝

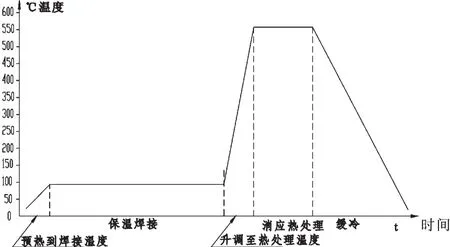

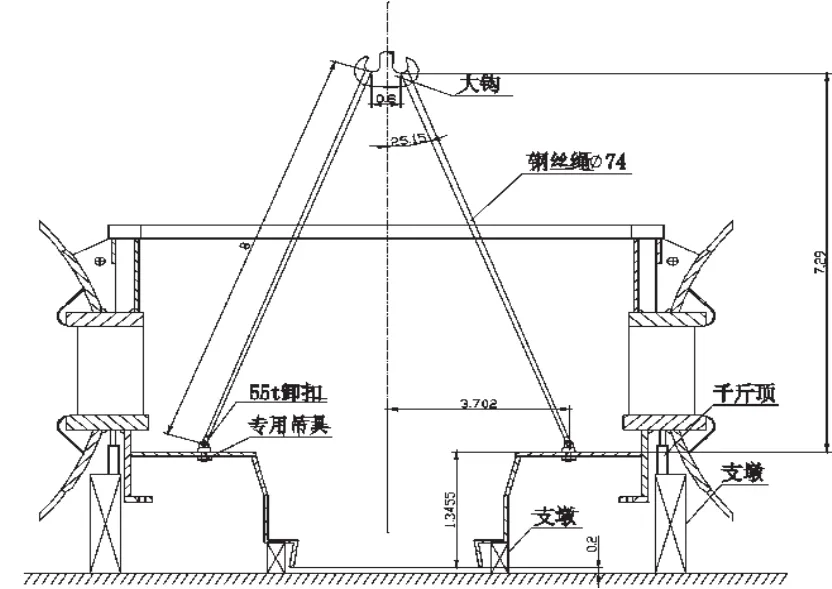

(1)鋼絲繩選型與計算

鋼絲繩掛裝后,四吊點離大鉤掛繩垂直中心線最大距離為3.702 m,吊鉤寬度為0.8 m,鋼絲繩折雙后單股長度8 m,由此計算可得兩鋼絲繩最大夾角為50.30°,則每股鋼絲繩受力:

取安全系數K=6,則鋼絲繩的破斷拉力為:

按照鋼絲繩的抗拉強度為1 770 N/mm2計算,則鋼絲繩的直徑為:

取整數查標準,選用兩對直徑Φ74 mm、單根長度16 m且規格為6×61+FC1770的麻芯鋼絲繩,折雙4吊點單鉤整體起吊。

(2)卸扣選型與計算

因每股鋼絲繩受力457 414 N,則每個卸扣承受負荷為45.741 4×2=91.48噸力。查標準,選用馬蹄型卸扣,規格為S-BX120-3 1/2,可滿足吊裝安全要求。

(3)吊裝高度校核計算吊裝高度

式中:H為橋機在安裝間總起升高度;0.20為座環底端距離地面的高度;其余參數與座環吊裝見圖4所示。

圖4 座環單鉤整體吊裝示意圖

經以上計算,鋼絲繩、卸扣與橋機起吊高度均滿足吊裝安全要求。安裝間欄桿高度為1.3 m,吊裝時橋機能順利越過欄桿。

2.4 座環、基礎環安裝

(1)準備工作

尾水錐管上管口配割打磨后,整體吊裝基礎環,初步調整基礎環。按圖紙復查座環基礎板的方位、高程和平面度并清理干凈。將斜楔和千斤頂布置于基礎板上,保證千斤頂處于垂直狀態,測量調整千斤頂頂部高程一致(比設計高程高出3~5 mm)。在座環軸線方向布置4個100 t液壓千斤頂,用于輔助調整。將24個座環地腳螺栓M100×6分別穿入座環相應的孔內,并裝上墊片、螺母,與座環一起吊裝。各項準備工作完成后用廠房2×350 t橋機單鉤整體吊裝座環就位。

(2)調整與安裝

座環緩緩吊入機坑,在地腳螺栓距離座環基礎板約200 mm時,多人旋轉座環使各地腳螺栓均對準相應的套管,繼續緩緩下落,將座環落在千斤頂與楔子板上,地腳螺桿也穿入了相應套管內,裝上墊板、墊圈和螺母。根據高程基準點,用液壓千斤頂調整座環的高程、水平,滿足高程±2 mm,水平±1 mm。按照測量放樣的X、Y基準掛鋼琴線,利用自備的拉緊器、千斤頂、導鏈等工具調整座環的中心及方位,使座環上的X、Y標記與鋼琴線重合,方位偏差≤± 2 mm。架設求心器,掛鋼琴線測量座環上下鏜口、導軌、下止漏環配合面的圓度和同軸度。測量上、下法蘭面與轉輪支承平面之間的距離,計算各法蘭面的加工余量。

座環的各項尺寸調整合格后,打緊并點焊楔子板,頂緊并點焊千斤頂,對稱、均勻地按設計要求預緊地腳螺栓到設計值(2 700 mm螺栓伸長量4.3 mm,預緊力2 830 kN;1 730 mm螺栓伸長量2.6 mm,預緊力2 830 kN),復測座環中心、方位、水平、高程符合規范要求并驗收。

安裝大舌板與蝸殼尾節,并進行焊接。座環基礎螺栓二期混凝土澆筑后,焊接基礎環與錐管之間的焊縫;在混凝土澆筑后,焊接基礎環與座環的焊縫。

2.5 座環現場機加工

隨著國內大型水電站的不斷開工,為解決運輸和消除蝸殼安裝、焊接和混凝土澆筑引起的座環變形,大型座環勢必在現場組焊和加工。

為縮短座環現場機加工工期,將其安排在機坑里襯混凝土澆筑后進行的,待澆至發電機層且機坑交面時機加工已進行完畢。錦屏二級水電站座環現場加工主要加工部位:①座環上法蘭平面及盤根槽;②筒閥上導軌及帶導軌的導葉出水邊;③座環下鏜口;④座環底環板平面;⑤座環轉輪支承平面;⑥止漏環配合面、止漏環內環面。

在立車上支臂吊入機坑前,先將下止漏環整體吊入機坑并擺放在銑床底座支架上,待止漏環配合面加工完畢焊接在座環上,這樣可縮短工期且減少一道重復吊裝和調整立車的工序。吊裝立式銑床,調整中心立柱的垂直度和中心位置(以上鏜口為基準,利用內徑千分尺或直接在刀架上支放百分表進行檢測),并調整加工臂的水平度滿足要求。銑床控制系統安裝調試后進行試車加工,從基礎環開始,自下至上的順序進行機加工。

3 結語

目前,國內大型混流式水輪機座環現場組焊與安裝技術已經趨于基本成熟。本文通過對錦屏二級水電站座環現場組焊與安裝技術的實踐、總結、研究和創新,形成了一套完整的大型混流式水輪機座環快速現場組焊與安裝工藝與方法,希望對國內不斷開工建設的大型水電站和巨型水電站提供借鑒和參考。

book=28,ebook=25

TK730.3+13

B

1672-5387(2010)04-0028-05

2010-06-12

李軍(1978-),男,本科,工程師,從事水電站機電安裝、檢修與技術管理工作。