P110套管矯直缺陷的分析及改進

張英江,吳松,趙旭東,楊為國

(煙臺寶鋼鋼管有限責任公司,山東煙臺264000)

P110套管矯直缺陷的分析及改進

張英江,吳松,趙旭東,楊為國

(煙臺寶鋼鋼管有限責任公司,山東煙臺264000)

針對P110鋼級套管生產過程中出現的管端下垂度超標及矯直螺紋的問題,模擬設計了傳統的無反彎雙曲線輥形,并與Bronx矯直機輥形進行對比,主要原因是Bronx矯直機自帶COMPASS系統推薦的矯直參數設置不合理。通過加大對輥角度、減小輥縫和撓度等優化改進試驗,制定了一套新的矯直參數,管端下垂度滿足了內控標準要求,消除了螺旋矯痕。

P110套管;矯直;管端下垂度;輥形;矯直參數

1 存在的主要問題

煙臺寶鋼鋼管有限責任公司(簡稱煙寶)生產P110鋼級套管的工藝流程為:(熱軋后矯直)→熱處理前置庫→淬火加熱→水淬→回火加熱→高壓水除鱗→矯直→冷床冷卻→漏磁探傷→超聲波探傷→水壓試驗→(管加工前置庫→管加工工序)。其中,括號內的工序是熱處理線的上下工序,其余工序為熱處理線的工序。熱處理線上使用的矯直機是英國Bronx公司生產的6CR11型八立柱六輥(2-2-2)立式矯直機,設計為熱矯直機,也可以矯直室溫狀態的鋼管。矯直機自帶一套智能軟件系統(COMPASS系統),用戶只要輸入鋼管的鋼級、外徑、壁厚及矯直溫度等參數,系統即可給出包括矯直輥角度、輥縫、撓度等在內的工藝參數,完成對矯直工藝參數的設定。

從套管的生產工藝流程可看出,正常情況下,熱處理生產線上的鋼管只有在淬火加熱、水淬、回火加熱及矯直工序中會出現彎曲變形,前3道工序的彎曲變形需要通過最后一道變形工序——矯直來完成糾正,否則就會因不滿足下道管加工工序的需求而帶來大量廢品。

煙寶在生產P110鋼級套管時,執行的是API 5CT標準+α(內控要求或用戶要求)。在熱軋后入熱處理前置庫時,鋼管的彎曲度及表面質量滿足標準要求,但力學性能不滿足標準要求。通過其后的熱處理和矯直,力學性能(包括抗拉強度、屈服強度、伸長率、沖擊功等)都能滿足API 5CT標準的要求,但其彎曲度尤其是管端下垂度,雖然基本能滿足API 5CT標準的要求(要求管端下垂度≤3.18 mm/ 1.5 m),但多數在2.5~3.0 mm/1.5 m,滿足不了α,即內控要求和客戶的要求(一般要求管端下垂度≤2 mm/1.5 m)以及后續管加工工序車絲的需求(管端下垂度應在2 mm/1.5 m以內),影響車絲質量;且矯直后有1/3左右的鋼管會出現管體和管端的矯直螺紋,嚴重影響產品表面質量,甚至報廢。雖經外方多次調試,仍不能滿足生產要求。為此,對問題的原因進行分析并提出了相應的改進措施,取得了較好的效果。

2 原因分析

矯直輥輥形及矯直參數是影響鋼管矯直質量的關鍵因素,而矯直輥輥形是由基準鋼管半徑r、矯直輥喉徑R0、基準傾角α0(俗稱矯直輥角度)、有效輥長Lg和全輥長L等原始設計參數確定的。

Bronx 6CR11矯直機的輥形原始設計參數為:r= 122.5 mm,R0=225 mm,α0=30°,Lg=720 mm,L=800 mm。其提供的矯直輥輥形為對稱的4段圓弧曲線。

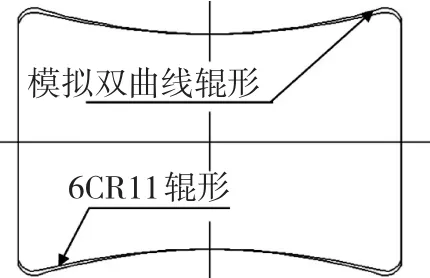

根據上述矯直輥基準參數選擇的原則,利用無反彎雙曲線輥形計算公式[1],計算得出無反彎雙曲線輥形的基本數據,由基本數據可繪制出無反彎雙曲線輥形曲線,并與Bronx 6CR11輥形曲線進行對比(見圖1)。圖1中外曲線為計算輥形,內曲線為Bronx 6CR11輥形。

圖1 兩種輥形曲線的對比

從兩種輥形曲線的對比以及實際使用的輥子樣式比較可以看出,Bronx 6CR11輥子明顯細長一些,雙曲線輥形相對短粗一些。如6CR11矯直輥的喉徑R0=225 mm,全輥長L=800 mm;而某國產Φ325矯直機的雙曲線矯直輥,R0=250 mm,L=750 mm。

從輥形曲線上定性分析可以看出:1)雙曲線輥形與6CR11輥形相比曲線過渡更圓滑,輥子磨損更均勻,鋼管表面質量會更好。2)6CR11輥形與雙曲線輥形相比輥子細長一些,其包絡面更大、矯直過程更穩定。3)矯直相同規格的鋼管時,6CR11輥形與雙曲線輥形從矯直參數上相比,輥子角度及輥縫要小些,撓度可大些。

通過現場觀察,根據以往矯直經驗分析,出現上述缺陷的原因主要是矯直參數(COMPASS系統計算數據)設置不合理,矯直輥角度小、撓度大(經外方介紹,COMPASS系統計算依據的是大撓度理論),矯直過程不穩定等因素造成的。

3 改進措施

3.1 對比試驗

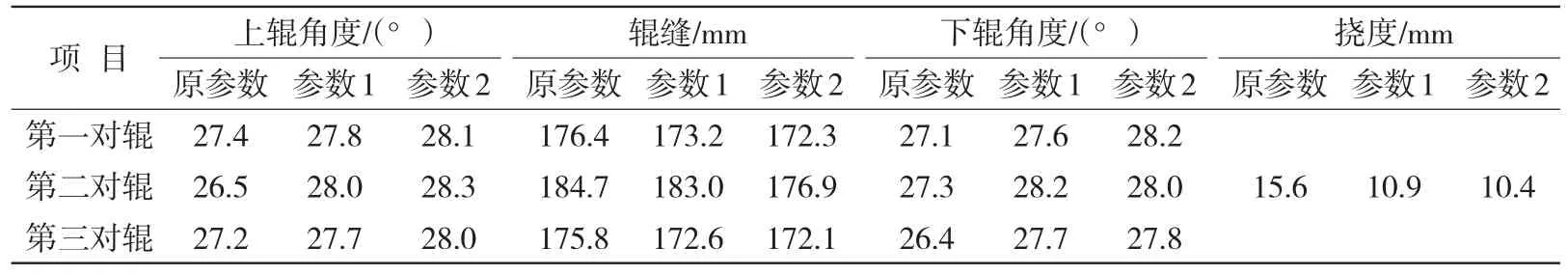

煙寶目前主要生產7"(Φ177.8 mm)規格P110鋼級套管。根據雙曲線矯直輥矯直機矯直參數的計算公式[2-3],以7"套管為例,計算出的輥縫及撓度理論參考值分別為172.1~173.1 mm和10.9 mm。與6CR11矯直機COMPASS系統生成的輥縫值(176 mm左右)和撓度值(15.6 mm)相比,6CR11的輥縫值偏大、而撓度值明顯過大。根據此結果,從減小輥縫值和撓度值并適當調整矯直輥角度入手制訂改進方案。

第一套方案是按COMPASS系統生成參數為基準,適當減小輥縫和撓度、增大矯直輥角度;第二套方案是以理論計算的參數為基準,參考“實際生產中為了易于咬入,第一對輥的壓下量應選擇小一些,中間對輥因起主要的矯正作用,可適當選大一些(但應考慮撓度因素),第三對輥壓下量的選擇要適當,以確保它能對第二對輥矯正后的殘余橢圓度實現矯正”理論進行微調和優化,并以達到較優包絡面而不出現矯直螺紋為原則調整矯直輥角度。COMPASS系統生成參數(原參數)、第一套方案及第二套方案參數(參數1、參數2)見表1。

表1 COMPASS系統生成參數、第一套方案及第二套方案參數

采用第一套方案參數對P110套管矯直后,鋼管端部下垂度仍達到2.5~3 mm/1.5 m,鋼管表面出現較嚴重的矯痕,不能滿足要求。

采用第二套方案參數,即在第一套方案的基礎上進一步增大角度、減小輥縫(尤其是第二對輥的輥縫)和撓度,對P110套管進行矯直試驗,鋼管表面基本沒有出現矯痕,檢測表明,鋼管端部下垂度達到了2.3 mm/1.5 m以下。

3.2 優化改進

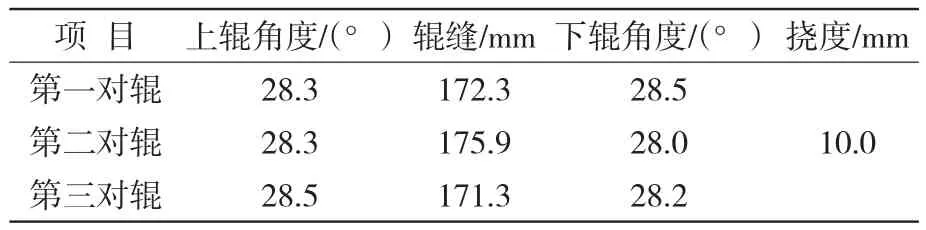

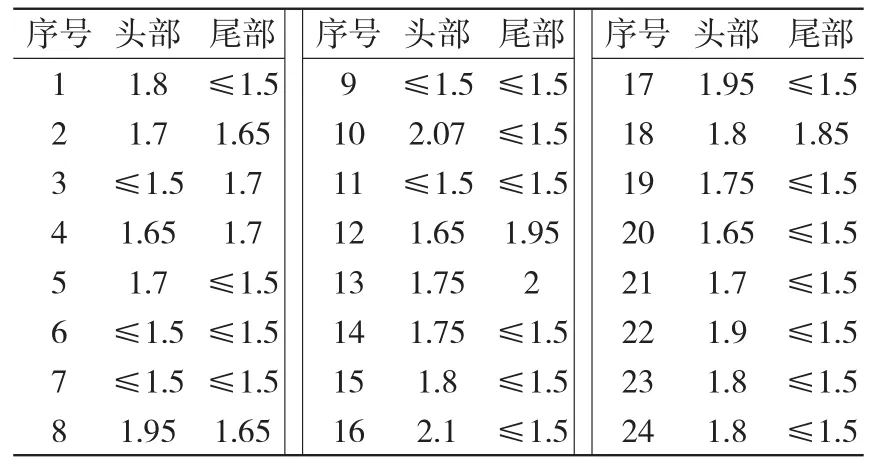

為進一步降低鋼管端部下垂度并確保鋼管表面質量,對第二套方案進行微調和優化,進一步加大了第一、三對輥的角度,減小輥縫和撓度進行試驗,優化后的參數見表2。對矯直冷卻后鋼管的端部下垂度進行抽檢測量(前10支鋼管逐支測量,后面每10支抽測2支,共測量24支),結果見表3。

表2 第二套方案優化后的參數

由表3結果可以看出,鋼管端部下垂度基本都在2 mm/1.5 m以內,頭部平均1.8 mm/1.5 m;尾部平均1.79 mm/1.5 m。檢測表明,鋼管表面沒有出現矯痕,矯直效果良好,基本滿足α要求。

表3 抽檢測量的鋼管端部下垂度mm/1.5 m

4 結語

在矯直7"規格P110鋼級套管時,Bronx 6CR11矯直機自帶的COMPASS系統推薦的矯直參數與其輥形曲線不匹配,不能滿足矯直要求。通過加大對輥角度、減小輥縫和撓度等措施,試驗得出的矯直工藝,能夠將鋼管的管端彎曲度控制在內控的標準要求范圍內,解決了現場生產中的問題。生產其他規格P110鋼級套管時,同樣可以通過調整工藝參數滿足鋼管矯直內控標準要求。

[1]崔甫.矯直原理與矯直機械[M].2版.北京:冶金工業出版社,2007.

[2]李連進.六輥斜軋無縫鋼管矯直機的壓下量研究[J].鍛壓技術,2008,33(5):82-84.

[3]黃建國,呂昌.無縫鋼管矯直分析[J].包鋼科技,2007,33(2):20-21,39.

Abstract:ract:For the problems of out-of-specification of pipe-end droop and straightening thread existing in the production of P110 casing,the traditional hyperbola roller shape without inflection was analog designed and in compared with the roller shape of Bronx straighter.The main reason is unreasonable straightening parameter setting which was recommended by the Bronx straighter cabin COMPASS system.Through optimization and improvement tests of increasing roll angle and reducing roll gap and deflection,new straightening parameters were established and then pipe-end curvature met needs of the internal control standards and the spiral straightening marks were eliminated.

Key words: rds:P110 casing;straightening;pipe-end droop;roller shape;straightening parameters

Analysis and Improvement of P110 Casing Straightening Defect

ZHANG Ying-jiang,WU Song,ZHAO Xu-dong,YANG Wei-guo

(Yantai Baosteel Pipe Co.,Ltd.,Yantai 264000,China)

TG356.25

B

1004-4620(2010)06-0021-02

2010-09-29

張英江,男,1970年生,1995年畢業于山東工業大學金屬材料及熱處理專業。現為煙臺寶鋼鋼管有限責任公司工程師,從事鋼管工藝技術工作。