自動灌裝機生產線改造的實踐探索

張景和

(中國石油大慶潤滑油一廠,黑龍江大慶 163711)

自動灌裝機生產線改造的實踐探索

張景和

(中國石油大慶潤滑油一廠,黑龍江大慶 163711)

潤滑油公司成立的 10年,正是國內潤滑油市場快速擴張的階段,為了傳播企業經營理念、建立企業知名度、塑造企業形象,隨著OEM客戶的發展以及市場差異化的要求,必然導致要對現有灌裝生產線進行革新改造。大慶潤滑油一廠的灌裝線采購于 1998年,無論是灌裝的產品,還是設備的各種機電備件都與當時發生了很大的變化,為了提高設備的利用效率,對其直線容量式灌裝機、螺旋推進器、理蓋機、旋蓋機、打包機、碼垛機等設備進行全面改造,實現不同規格桶型的灌裝,降低成本,提高了灌裝機使用效率。

潤滑油;灌裝生產線;革新改造

Abstract: In the decade of foundation of PetroChina Lubricant Company,the dom estic lubricant oilm arket has been expanding rap idly.To spread the enterp rise m anaging thoughts,set up enterp rise im age and reputation,it is necessary to reform the existing filling production line in o rder to m eet the developm ent of O EM and the dem and of m arket differentiation.The filling p roduction line of PetroChina Daqing No.1 B lending Plant w as put into use in 1998.Both the filling products and all kinds of parts of equipm ent changed greatly.To improve the utilization efficiency of equipm ent,its in-line volum etric filler, infeed w ith selection w or m screw,cap distributors,bottle capper,tape sealing m achine,autom atic palletiser,etc.,w ere reform ed tho roughly,for filling different specification drum s and decreasing cost.

Key words:lubricating o il;filling p roduction line;innovation

0 引言

對潤滑油及特殊行業的液體分裝生產中,常常會用到各種類型的在線容量灌裝生產線。以中國石油潤滑油公司各生產廠包裝裝置所用潤滑油分裝生產線為例,多為立式、多頭、在線、小容量全自動灌裝生產線。設備引進時各廠自有品牌,桶型各異,尺寸不一,后來在公司品牌整合中,轎車用油、商用車用油、工程機械用油、摩托車用油、加油站專銷和出口產品以及昆侖之星車輔產品中,均有不同包裝類型產品,且各類產品中又分幾個系列,各系列產品的桶型各有千秋,各廠因基礎油特點及產品出廠的需要,常常擔負著幾個系列、多個規格的小包裝產品分裝生產任務,這個過程中就需要對原有生產線進行相應的改造。

1 大慶潤滑油一廠 4 L灌裝生產線現狀

大慶潤滑油一廠現有包裝生產線 5條,其中 4 L包裝線 2條,有一條生產線自 1997年投產,原本設計只滿足一種桶型油品灌裝,但是目前大慶潤滑油一廠擔負著“昆侖 -天歌”、“昆侖 -天力”、“昆侖 -天鴻”系列油品的小包裝生產,及供OE M客戶產品,為了降低生產成本,更好地服務于市場,提高現有設備的利用率,經過革新改造,使原單一規格的立式、多頭、在線、小容量、全自動 4 L灌裝生產線可適應多個桶型和規格的生產需要。通過幾年來的生產運行,由原來的只有一種桶型中單一 4 L規格的分裝,變為改造后新增桶型 4種,各桶型規格為 1 L、2.5 L、3 L、3.5 L、4 L,5種不同規格,大大提高了原有設備利用率。需說明的是,在新生產線引進中,即便考慮到桶型切換,可減少日后改造成本,提高生產切換效能,但不等于不需要改造,特別是現在以銷定產及委托加工生產情況下,桶型及內裝量規格在不斷地更新和變化,日后的改造在所難免。在此,將大慶潤滑油一廠對引進的設備進行本土化改造的經驗做以介紹。

2 灌裝生產線改造實踐經驗

2.1 增設投瓶機,對空瓶傳送方式進行改進

大慶潤滑油一廠原來是在灌裝機前端進行直接投瓶,運行中發現不便于現場管理,由于生產廠房和空瓶存儲庫房不在同一樓層,人力運送距離過遠、電梯使用過于頻繁。投瓶機和立式夾瓶輸送機的投用,使得空瓶在樓上從存儲區運到投送區,運行控制裝置在樓下由灌裝操作人員控制。空瓶由投瓶機鏈板轉入立式夾瓶傳送裝置,之后再和樓下的空瓶傳送帶相連接,減輕生產線現場物料運送管理壓力,改善投瓶人員的作業環境。原投瓶裝置靠近空壓機,噪聲較大,在樓上傳桶,一方面降低了噪音,另一方面也使投瓶的作業環境效果更好,冬季室溫在 15℃以上,夏季室溫基本保持在 30℃以下,光線、照明、通風均比以前得到改善。

2.2 對灌裝機的改造

1997年灌裝機在設備引進時只適應一種桶型和內裝量規格調整的灌裝。桶型如圖 1所示。

圖1 原桶型

潤滑油公司整合后,根據市場和OEM用戶的需求,桶形變化很大,尺寸長寬高均存在較大差異,現桶型見圖2。

圖2 現桶型

大慶潤滑油一廠再針對不同桶型增加灌裝線不具備條件,既是資源的浪費,又增加企業成本。經過討論和論證,動手改造灌裝機、螺旋推進器、理蓋機、旋蓋機、打包機等將是最佳選擇。隨即大慶潤滑油一廠成立改造攻關小組,首先對灌裝機入桶定位卡板進行改制,根據桶身的寬和桶嘴直徑的尺寸來制作定位卡具。如圖 3所示,圖中尺寸均以mm計算。

圖3 定位卡具

制作卡具固定在定位架上,桶進到灌裝機時,檢測器檢測到有桶信息給 plc一個信號,使定位架閉合把桶定位在罐裝頭下對正,達到罐裝生產。

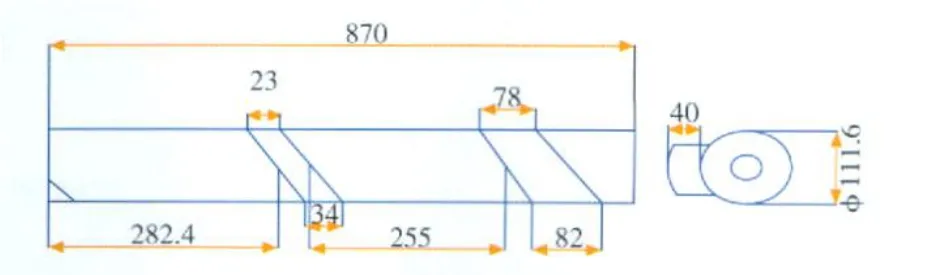

根據桶型,桶的寬和厚度來制作了螺旋推進器、進給渦桿,材質使用MC尼龍 6來制作,耐磨且變形非常小。如圖 4所示,圖中尺寸均以mm計算。

圖4 螺旋推進器

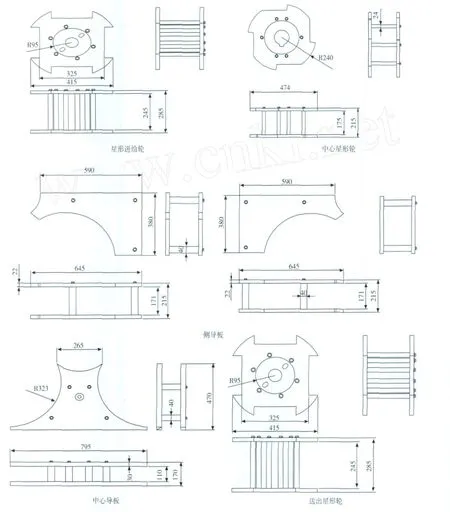

旋蓋機改造中是設備改造后能否保證生產速率的關鍵環節之一,也是改造工作量比較大的一塊。首先是根據不同規格的桶型對進給渦桿、星形進給輪、中心星形輪、側導板、中心導板、送出星形輪進行加工改造。改造時要注意尺寸的測量和計算,并注意材質的選擇,一定要耐磨、耐腐蝕,其次是注意各規格桶型進行切換時各部件位置的調整。除上述部件外,一定要注意調整進擠導向桿的位置。如圖 5,圖中尺寸均以mm計算。

圖5 齒輪及導板

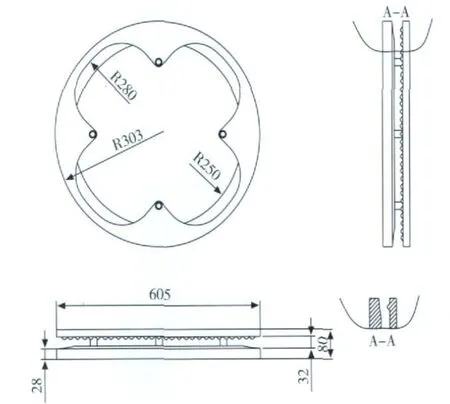

理蓋機原理和制作:雙盤間隙理蓋機構主要由頂盤、底盤和驅動裝置等組成,如圖 6所示,當蓋口朝向頂盤時,通過篩選進入下滑道,當蓋口背向頂盤時,蓋被阻止進入下滑道,在底盤轉動及輔助吹氣作用下回到料斗,進入再次篩選。圖 6中的尺寸均已mm計算。

圖6 理蓋機

旋蓋機部分的改造:首先根據桶的長、寬、高來確定旋轉夾具的高度和凹陷部分的尺寸,再有是對理蓋器及旋轉滑道的改造和調整。在原旋轉滑道的基礎上加寬加高,以適應不同形狀和規格桶蓋的順暢旋轉。同時在各規格桶蓋切換過程中還要將轉向架的高度根據桶身的高度進行適當調整。

2.3 對貯油箱進行改造

油品在分裝生產中,油罐內油品經泵運送到灌裝機前的貯油箱中,實際生產中,有些品種的油品常常因輸送過程中含氣體,影響容積式灌裝中產品內裝油品凈含量精度及生產效率,為此,在原貯油箱之上加裝一個 2.5 m3的緩沖靜止油箱,基本改善油品分裝過程中因油品含有氣體所致的各種情況。

2.4 對包裝機的整機更換

改造前用的裹包式包裝機,因北方氣候特點,四季溫差大,空氣濕度小,影響包裝箱成型質量,甚至很多時候包裝箱在生產時成型正常,存入庫房后因空氣濕度小、室溫低等原因開箱,影響產品外觀質量。故在改造中選用適合北方生產的落箱式全自動折蓋包裝機進行整機替換。該類型包裝機由分道器、拆箱機、落箱機、皮帶輸送機等幾部分組成,改熔膠式為膠帶粘貼式封箱。即紙箱的箱身裝釘好以后,上下箱蓋只壓出折痕,這樣便于包裝物的物流運輸,在生產過程中,紙箱進入拆箱機以后,由行走電機控制真空吸盤拉開紙箱,在此過程中折底、推箱,在封箱底電機的帶動下將箱底用膠帶粘好送出,經異鏈傳送到落箱機,等待落桶裝箱后,在皮帶傳送過程中經由封箱頂處,對箱頂蓋進行折疊粘封,噴碼后進入下一環節。

2.5 增設電子復檢秤

容積式灌裝機隨油溫的變化,內裝油品的凈含量會有所不同,另外為防止包裝過程中落箱處缺桶,添加電子復檢秤。檢測重量依不同規格進行生產前設定。電子復檢秤在線檢測,對設定范圍內的偏差準予放行,當偏差超過許可范圍,將箱推出,檢測精度高,和整線的電氣聯鎖,偶遇單箱缺量會自動推進不合格平臺伴隨聲音報警等待處理,如遇 2箱以上缺量會因出口產品堆積報警而使整條生產線自動停機,直到人工解除為止。

2.6 添加報警聯鎖裝置

對內裝量不足、缺膜、缺蓋、噴碼機故障或不噴碼等故障進行電氣聯鎖。原生產線因產品質量標準和要求的不斷提高,添加桶體噴碼和箱體噴碼,在線電子復檢秤等設備,增添設備一定要與原設備進行電氣聯鎖、互鎖。一方面對是操作工勞動強度的降低,更主要的是提高對產品各方面質量的控制,避免和控制不合格品出廠,降低不合格品返工處理的數量,使包裝物和油品在分裝生產過程中的損耗下降,保證產品分裝生產合格率的穩定。

3 設備改造遵循的原則

3.1 設備改造的可行性

對設備存在問題、改造的依據、方案的選擇要有可行性。這里的“可行性”包含三點:一是所選技術或設備應該是行業內當前相對先進、性能穩定、便于維護。二是改造后的動能消耗應該在可承受范圍內,從節能降耗方面加以考慮。三是指改造難度要低、工期要短、費用要少、風險要小、效果要明顯。

3.2 設備改造必須遵循 HSE管理原則

改造前的準備、改造施工中及改造驗收后均要遵守 HSE管理體系對質量、健康、安全、環境的目標控制和原則,節能降耗、保護環境、保障安全生產、改善勞動條件、提高勞動生產效率。

4 設備改造后的優、缺點分析

改造完成后,還是有許多不盡人意但是又必須面對的地方。就是拆箱機線槽的位置設定,根據設計規范,生產現場管、線布置必須符合我國工業企業設計標準規定,不妨礙人員在機器附近的安全出入,避免磕絆,有足夠的上部空間保證操作及維修人員作業時的安全,雖然符合標準,但位置的設定絕不是最佳,實際運行中感覺如果用嵌入隱藏式或是架空式的話,會使改造錦上添花。這仍是今后設備改造及引進中需要注意的問題。

5 結論

從目前設備運轉情況證明,大慶潤滑油一廠對4 L灌裝生產線改造比較成功。新增油品緩沖靜止油箱解決了生產中油品帶風問題,通過對卡具的配套加工,可以適應多種形狀和規格及材質桶的分裝生產;更換后的包裝機與更換前相比,效率等同,封箱效果更好,滿足生產需求;新增電氣聯鎖可以提高產品生產效率,減輕操作工的勞動強度。不僅為 4 L灌裝生產線日后的進一步改造積累了豐富的經驗,也為同類設備的改造積累了充分的資料和經驗。

The Prac tica l Exp lora tion on Reform ing Produc tion Line of Autom a tic Fille r

ZHANG J ing-he

(PetroChina Daqing No.1 B lending Plant,Daqing 163711,China)

TH703.5

A

2010-04-06。

張景和(1960-),男,工程師,1999年畢業于東北石油大學機械制造及自動化專業,現任中國石油大慶潤滑油一廠生產技術部包裝主任,主要從事生產設備技術及管理工作。

1002-3119(2010)06-0054-04