微油點火系統在萊城電廠的應用

許俊永,劉正華

(1.萊城發電廠,山東 萊蕪 271100;2.國網技術學院,山東 濟南 250002)

0 引言

隨著原油資源的不斷減少,國際原油價格的不斷走高,控制鍋爐燃油消耗已成為各個燃煤電廠的不得不面對的現實問題。傳統的大油槍點火方式已不能適應日益緊張的石油資源供應形勢,等離子點火、小油槍點火技術等各種無油或少油點火穩燃節油技術不斷涌現。等離子點火和微油點火穩燃節油技術既節油,又可以在點火和低負荷投入助燃期間就投運電除塵器,且保證靜電除塵器電極板不污染,具有良好的環保效益。萊城電廠從實際應用效果、安裝維護費用、技術成熟度等多方面考慮,對4臺300 MW機組全部安裝了微油點火系統 (小油槍),本文重點對萊城電廠微油點火系統的原理和控制進行分析。

1 微油點火燃燒技術

1.1 微油點火燃燒器的工作原理

微油燃燒器由油燃燒室、煤粉一級燃燒室、煤粉二級燃燒室、煤粉三級燃燒室組成,該燃燒器既能保證安全、穩定地點燃,又能作為主燃燒器功能,保持原主燃燒器的原有性能。

小油槍點火的工作原理:先利用壓縮空氣的高速射流將燃料油直接擊碎,霧化成超細油滴進行燃燒,同時用燃燒產生的熱量對燃料進行初期加熱,擴容,后期加熱,在極短的時間內完成油滴的蒸發汽化,使油槍在正常燃燒過程中直接燃燒汽體燃料,從而大大提高燃燒效率及火焰溫度。汽化燃燒后的火焰(剛性極強、其傳播速度極快超過聲速、火焰呈完全透明狀(根部為藍色,中間及尾部為透明白色),火焰中心溫度高達1500~2000℃,可作為高溫火核在煤粉燃燒器內進行直接點燃煤粉燃燒,從而實現電站鍋爐啟動、停止以及低負荷穩燃中以煤代油的目的。汽化小油槍所用壓縮空氣主要是用于點火時實現燃油霧化、正常燃燒時加速燃油汽化及補充前期燃燒需要的氧量,助燃風主要用于補充后期加速燃燒所需的氧量。

1.2 微油系統組成

微油系統由微油點火系統、火焰檢測系統和控制系統三部分組成。

微油點火系統由微油進油管路、壓縮空氣管路、微油燃燒器、微油燃燒助燃風、以及微油點火、爐膛壁溫監測等組成。

萊城電廠火焰檢測系統使用的是一種汽化小油槍點火用火焰圖像監控裝置,四個結構相同的火焰檢測器、四臺攝像機、四畫面分割器、四畫面監視器、LED燈指示面板等組成,通過電視圖像,實時監測燃燒器火焰狀況。同時即可輸出模擬信號,也可輸出開關量信號,開關量分別引入PLC與DCS控制系統。

微油點火控制分做了兩部分,DCS控制系統主要對點火系統單角發出啟停指令,控制助燃風機系統并對微油點火所有設備狀態進行監視;就地控制柜設有PLC,用于接收DCS對點火系統單角發出啟停指令,對各單角設備進行控制,并引入DCS的保護信號,實現鍋爐微油點火和燃燒的安全保護及連鎖,確保鍋爐的安全、穩定、可靠運行。

微油點火的主要熱控設備包括:用于儲油罐補油的1號、2號氣動閥,用于控制1號、2號氣動閥的油位開關,高能點火變壓器、點火桿(固定安裝)、點火電纜各兩套,油閥、氣閥、火焰檢測系統、爐膛壁溫元件等。

1.3 微油燃燒的技術特點

微油系統主要熱工信號均可直接送至DCS,控制采用DCS+PLC的方式,主要操作由DCS控制,就地PLC的應用節約安裝費用、減少故障點。

點火初期煤粉燃盡率高,可達80%以上 (煙煤),并能有效控制冷爐點火初期冒黑煙的現象。在鍋爐點火和低負荷投入助燃期間就投運電除塵器,具有良好的環保效益。

汽化小油槍單只出力60 kg/h,每臺燃燒器配套兩只汽化小油槍,在煤質較差兩只同時使用,確保燃燒穩定性。

采用高規格的耐溫、耐磨損材料,使用氣膜冷卻技術,燃燒器運行安全。

微油燃燒器運行參數(煤粉濃度、一次風速)可控范圍寬,煤粉濃度0.2~0.8 kg/kg,一次風速,煙煤:20~32 m/s,貧煤、無煙煤:18~24 m/s,在以上參數范圍內變化時,一次風煤粉均能被很好引燃。

節油顯著,節油率:煙煤一般在90%以上,貧煤、無煙煤70%~80%。

安裝費用少,系統簡單,改造工程周期短,同時投入后維護量低,投資回收率高,運行維護成本低。

微油點火系統投入后,大幅度降低鍋爐啟停及低負荷穩燃時的用油量,初步估計節油率可達到90%左右。

1.4 微油點火在萊城電廠改造應用

萊城電廠4×300 MW燃煤機組,鍋爐為上海鍋爐廠生產的SG-1025/18.3-M844型亞臨界中間再熱強制循環汽包爐,制粉系統為直吹式制粉系統,配有3臺沈重廠生產的BBD4060型雙進雙出鋼球磨煤機,每臺磨煤機兩側粉管對應鍋爐燃燒器的兩層煤粉燃燒器,兩層粉中間夾一層油,煤粉燃燒器自下而上命名為 A1層、A2層、B1層、B2層、C1層、C2層,油層自下而上分別命名為A層油、B層油、C層油。

改造內容。萊城電廠采用的是濟南海普電力節能科技有限公司微油點火穩燃技術,將A磨煤機A2側對應的A2層燃燒器改成微油點火煤粉燃燒器,在實現鍋爐微油冷爐啟動和低負荷穩然的前提下,確保原主燃燒器的動量不變以及基本性能不變,同時兼具主燃燒器的功能。

改造有大油槍仍然保留,在緊急情況下使用,以保證機組運行的可靠性。

2 微油點火系統的控制

2.1 DCS對微油點火設備的控制

DCS不控制A2層油的單個設備,單角的順控邏輯由就地PLC實現,DCS發單個油角程序啟停指令至就地PLC,由PLC自動完成油角的投入切除工作。

以A2-1層油角設備為例:

當允許投油條件滿足時,運行人員發A2-1油角啟動指令,DCS送出A2-1油角啟動指令,就地PLC接收到此脈沖信號后,啟動A2-1油角。

運行人員發A2-1油角停止指令,DCS送出A2-1油角停止指令,就地PLC接收到此脈沖信號后,停止A2-1油角。

當MFT或OFT時自動停止A2層油角設備。

2.2 PLC對設備的控制

就地設備均由PLC進行控制,接受集控指令或就地指令后輸出設備指令到繼電器驅動設備。控制程序:控制檢測點火條件,點火條件不滿足時繼續檢測,點火條件允許后可輸入點火信號,如果信號不能輸出則再次檢驗點火條件,如果收到點火信號首先開油閥和點火器,油閥開到位延時3 s開氣閥(注意氣閥的開反饋信號是由閥后壓力開關確定的),氣閥開后的5~25 s內檢測火焰信號,如果火檢檢不到火,則關點火器和油閥,然后延時60 s關氣閥,就地點火失敗燈亮,等待繼續點火;如果檢測到有火則關點火器,火焰正常后點火結束;若這時火檢的火有消失,則再次開點火器并在5~25 s內檢測火焰;當接受到集控指令或就地指令后停運設備指令后關點火器、關油閥,延時60 s關氣閥,停運程序完成。

3 微油點火系統邏輯控制

3.1 微油點火系統設備邏輯

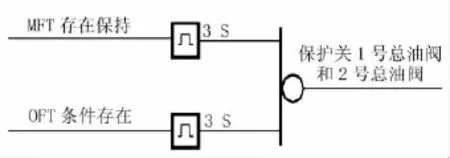

1)1、2 號總油閥控制邏輯

①允許開、允許關均置1;

②MFT或OFT脈沖3 s關總油閥(圖1)。

圖1 1、2號總油閥關邏輯

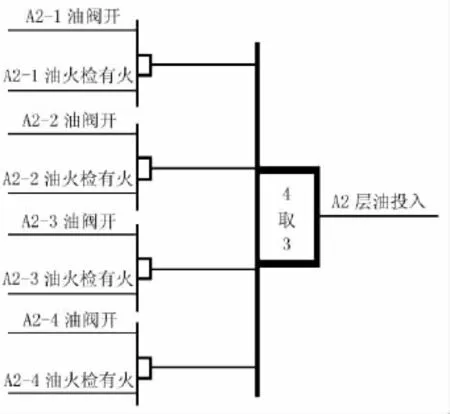

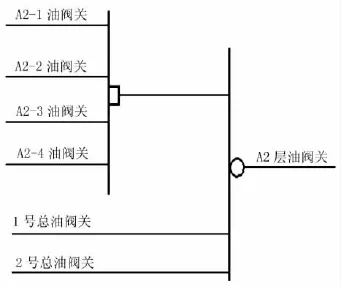

2)小油槍已投入(A2層油投入)邏輯如圖2。

圖2 小油槍已投入邏輯

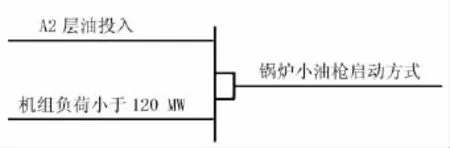

3)鍋爐小油槍啟動方式邏輯如圖3。

圖3 鍋爐小油槍啟動方式邏輯

4)A2層油閥關邏輯如圖4。

圖4 A2層油閥關邏輯

3.2 增加微油點火系統設備后其他主要邏輯的變更

1)燃油跳閘邏輯(OFT)。

現OFT的條件有:①手動OFT;②MFT;③油跳閘閥關;④所有油角閥關;⑤燃油壓力低低。

當A磨煤機啟動投粉,撤出A層大油槍后,所有油角閥關條件滿足,觸發OFT,關油跳閘閥,開回油閥,導致A2層小油槍失去燃油解列。

OFT邏輯變更:將所有油角閥關觸發OFT改為A2層油閥關“與”所有油角閥關(圖5)。

圖5 OFT邏輯

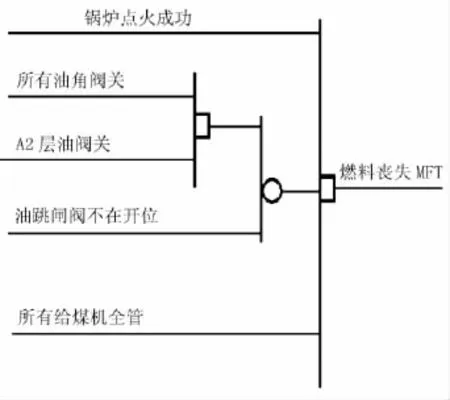

2)燃料喪失MFT邏輯。

現燃料喪失MFT邏輯為鍋爐點火 (A、B、C層任一層油投入)后,在沒有燃油投入時所有給煤機停,觸發燃料喪失MFT。當撤出A層大油槍后,A2給煤機跳閘或運行手動停止時會觸發燃料喪失MFT。

燃料喪失MFT邏輯變更如圖6所示。

圖6 燃料喪失MFT邏輯變更

3)允許投A2層粉邏輯變更如圖7。

圖7 允許投A2層粉邏輯變更

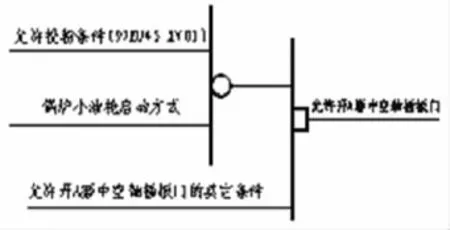

4)A磨煤機中空軸插板門允許開邏輯變更。

將A磨煤機中空軸插板門允許開條件中的“允許投粉”修改為“允許投粉”或“鍋爐小油槍啟動方式”(圖 8)。

圖8 A磨煤機中空軸插板門允許開邏輯變更

5)A磨煤機允許啟動邏輯變更。將A磨煤機允許啟動條件中的“允許投粉”修改為“允許投粉”或“鍋爐小油槍啟動方式”。

6)A磨煤機一次風關斷門(PASOD)允許開邏輯變更。將A磨煤機一次風關斷門(PASOD)允許開條件中的“允許投粉”修改為“允許投粉”或“鍋爐小油槍啟動方式”。

7)A2給煤機出口門允許開邏輯變更。將A2給煤機出口門允許開條件中的“A2層BSOD全開”修改為“A2層BSOD不全關”;將A2給煤機出口門允許開條件中的“允許投粉”修改為“允許投粉”或“鍋爐小油槍啟動方式”。

8)A2給煤機允許啟動邏輯變更。將A2給煤機允許啟動條件中的 “A2層BSOD全開”修改為“A2層BSOD不全關”;將A2給煤機允許啟動條件中的“允許投粉”修改為“允許投粉”或“鍋爐小油槍啟動方式”。

9)按華電集團公司《微油點火及穩燃系統設計制作技術規范》第8.4條第c項第4小項要求:增加A2層BSOD保護關邏輯。

10)按華電集團公司《微油點火及穩燃系統設計制作技術規范》第6.2.15條要求:A2層油角油火檢信號丟失,啟動點火器打火,如火檢還是檢不到火,應關相應油閥,延時60 s關氣閥。此邏輯功能在PLC中實現。

4 結束語

微油點火技術不僅可有效解決點火及穩燃工況下耗油較高的問題,實現煤粉鍋爐啟動和低負荷穩燃而且也解決了環保問題。與傳統的油槍功能相比,微油點火更具有經濟、安全、可靠等優點。

[1]馬廣平.淺析2×1950 t/h超臨界對沖燃燒鍋爐等離子點火穩燃系統[J].廣東電力,2007,20(11).

[2]蔣周進,陳華安.1025 t/h鍋爐氣化小油槍點火及穩燃技術的應用與試驗[J].電力設備,2006,7(5).

[3]沈明德,顏祝明,熊凱,周巧明.微油點火穩燃技術在600 MW超臨界機組上的應用[J].廣東電力,2008,21(1).