機油泵拆卸檢驗修理與裝配工藝

吳緒良 史桂蓮 王 濤

機油泵是潤滑系中的一個很重要的部分,經過長期使用,主、從動齒輪及轉子式內外轉子的表面,主動軸與軸孔、從動齒輪與軸之間的磨損都會降低機油泵的性能。現將機油泵修理與裝配工藝介紹如下,供讀者參考。

一、拆卸

1.從發動機體上拆下機油泵總成。

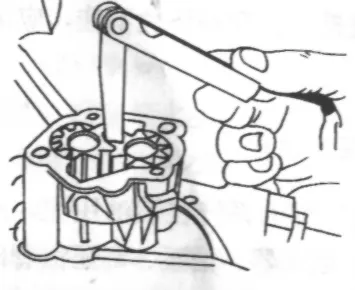

2.轉子式機油泵用卡簧鉗取出卡簧,卸下齒輪、半圓鍵,用起子卸下泵蓋螺栓,拿下泵蓋及內外轉子總成。齒輪式機油泵旋下機油泵蓋固定螺栓,使泵蓋與泵殼分開,揭下襯墊,取出從動齒輪。

3.拆下泵蓋上的限壓閥塞,取出彈簧及球。

4.如泵軸端間隙過大,或傳動齒輪及主動齒輪磨損過大,須拆開更換時,可用銼刀將傳動齒輪橫銷的鉚端銼平,沖出橫銷,即可將傳動齒輪從泵軸上壓出,然后從泵殼中抽出泵軸主動齒輪,再壓下主動齒輪。應使用專門工具壓出或拉出,不應用錘子沖擊。若齒輪未損壞可以不拆下。

5.用煤油清洗全部零件。

二、檢驗與修理

1.傳動齒輪與主、從動齒輪齒面上或內外轉子齒面上有毛刺可用油石磨光,如齒上有剝落或缺口應予更換。

2.齒輪式機油泵:主、被動齒輪的嚙合間隙如過大,會影響泵油壓力,測量時可用厚薄規在互成120度處分三點檢驗。正常的嚙合間隙應為0.08~0.20mm,最大不超過0.75mm,并且各測量點間隙不超過0.10mm,如超過應更換主、被動齒輪。轉子式機油泵:當轉子軸與襯套磨損間隙超過0.10mm時,應更換襯套。如沒有襯套,可用鏜孔鑲套的方法,恢復其標準配合間隙。鑲套修理時,應注意保持內、外轉子的偏心距不變,否則對供油量將有較大影響。

3.機油泵蓋工作面磨損過甚,也會影響泵油壓力,檢驗時可用鋼板尺與厚薄規配合檢查,其磨損凹痕深度不得超過0.05mm,如超過此值可將泵蓋平放在平板上用氣門砂研磨平整。大于0.10mm時,可在車床上車平,然后磨光;也可在平面磨床上磨平。殼體端面可在銑床(或磨床)上銑削,然后在平臺上研磨。

4.限壓彈簧過軟或球閥有磨損、不圓、麻點過多、封閉不嚴等現象時,均應更換。

5.內轉子橫銷有松動或傳動齒輪橫銷松動,亦應更換。

6.安裝百分表測量泵軸,用手晃動泵軸檢查其松曠程度,機油泵軸與殼的配合間隙一般為 0.03~0.08mm,超過0.16mm應更換泵軸。

7.檢查泵軸端面間隙,一般為0.03~0.08mm,用厚薄規測量泵殼尾端與傳動齒輪間的間隙,如超過0.12mm時,可拆下傳動齒輪,在傳動齒輪與泵殼尾端之間加墊適當厚度的鋼墊片調整。

8.機油泵從動齒輪與軸配合間隙為0.02~0.05mm,最大不超過0.15mm。

9.主動軸的彎曲,用百分表檢查,指針擺差不能超過0.06mm,超過了應予以校正。

三、機油泵的裝配

1.齒輪式機油泵的裝配要點。(1)裝配時,應保證泵體與泵蓋的成套性,不得錯亂。主、被動齒輪應等高,其高度差不大于0.03mm。(2)主動齒輪軸壓入主動齒輪時,采用熱壓法,應先將主動齒輪均勻加熱到150~200℃時壓入。(3)被動齒輪軸壓入機油泵殼體內。軸頭深入殼體分解面的數值應符合規定。(4)將相應的襯套分別壓入被動齒輪、泵殼和后蓋后,襯套不應凸出齒輪兩端面、泵蓋端面及泵體內腔底平面。(5)齒輪副裝入殼體后,端面間隙、齒頂與泵間隙及齒側間隙應符合技術要求。(6)裝配后的機油泵應運轉靈活,無卡滯現象。限壓閥在閥體內應能靈活移動,靠自身重量能自由落座,封閉嚴密。(7)集油濾網應完好,如有破損允許用焊錫焊堵,但焊堵面積不得大于濾網面積的10%。

2.轉子式機油泵的裝配。

轉子式機油泵安裝外轉子時,應把外轉子端面有倒角的一面先裝入殼體,安裝后轉動內轉子,檢查轉動是否靈活。

3.磨合試驗

裝好的機油泵應在機油泵試驗臺上進行磨合試驗。磨合時先以額定轉速在無負荷狀態下運轉4min,然后逐漸增加負荷到標準壓力持續3min。磨合中應沒有噪音、過熱和漏油現象,磨合后檢查所修機油泵是否達到規定的性能指標。