?5.4m特大型水泥磨機超高鉻鑄鐵磨頭板的研制與應用

李固成(駐馬店三山實業有限公司,河南駐馬店市 463000)

李永剛(濟南鑄造鍛壓機械研究所有限公司,濟南 250022)

?5.4m特大型水泥磨機超高鉻鑄鐵磨頭板的研制與應用

李固成(駐馬店三山實業有限公司,河南駐馬店市 463000)

李永剛(濟南鑄造鍛壓機械研究所有限公司,濟南 250022)

針對水泥工業大型和特大型球磨機磨頭板的使用要求,研制開發生產的Cr26高鉻鑄鐵材料,其主要化學成分為:2.6%~2.9%C,22%~28%Cr,<1.2%Si,0.5%~1.0%Mn,0.6%~1.2%Mo,0.4%~1.2%Ni,0.4%~1.2% Cu。熱處理工藝:淬火溫度1000±20℃,回火溫度320~420℃。平均硬度HRC>58,平均沖擊韌性ak>5J/cm2。淬火回火組織為:回火馬氏體+共晶碳化物M7C3+二次碳化物+殘余奧氏體。Cr26高鉻鑄鐵磨頭板已連續運轉6年以上,預計仍能連續使用2年左右。

水泥球磨機;高鉻鑄鐵;使用壽命

1 引言

水泥工業用球磨機磨頭板,處于粗磨倉(一倉)進料端,故又稱端襯板。由于水泥磨機一倉大都以破碎為主,入料粒度大,沖擊功大,鋼球平均球徑>80mm,特別是大型或特大型磨機的研磨條件相當惡劣。磨頭板材料的選擇,過去主要以安全為主,大都采用高錳鋼或變質高錳鋼,也有采用超高錳鋼材料,但生產使用中反映出諸多問題:一是耐磨性不足,使用壽命在6~12月之間;二是塑性變形隆起,拉折/斷螺栓時有發生,致使襯板整體掉落而早期失效。中低合金鋼用于磨頭板雖具有強韌性匹配,由于合金元素含量少,耐磨性也不十分理想,一般使用壽命在16個月左右,影響了水泥粉磨效率的提高。2003年3月,我公司承接了大宇水泥(山東)有限公司兩套?5.4m×15.5m特大型磨機襯板的制備工作。該公司過去一直使用進口襯板,使用壽命在3年左右,為此,合約簽定時,對方要求磨頭板使用壽命在3年以上。我公司是專業生產耐磨襯板廠家,有近30年生產經驗,特別是高合金襯板的生產,已用于水泥磨機上200多臺(套),從?2.2m、?2.6m、?3m中小型磨機到?3.8m、?4.2m、?5m大型和特大型磨機上都實現了安全生產,一般使用壽命(一倉)均在6年以上。其中1988年用于原河南偃師縣水泥廠?2.2m×6.5m水泥磨一倉溝槽襯板使用壽命在12年以上,2001年用于河南鄭州順寶水泥股份有限公司?3m×9m大型水泥磨機一倉溝槽襯版使用壽命在7年以上,收到較好社會和經濟效益[1-5]。但高鉻合金鑄鐵用于大型和特大型磨機磨頭板尚屬首次,國內也鮮有報導。鑒于技術市場資源實際,我們決定試用KmTBCr26制備?5.4m特大型磨機磨頭板。

2 化學成分的設計

?5.4m特大型磨機平均球徑 ?80mm,最大?100mm,入磨粒度≤25mm,入磨水份≤1,磨機轉速約15r/min,臺時產量大于250t/h,年產水泥約400萬噸,其中80%出口。

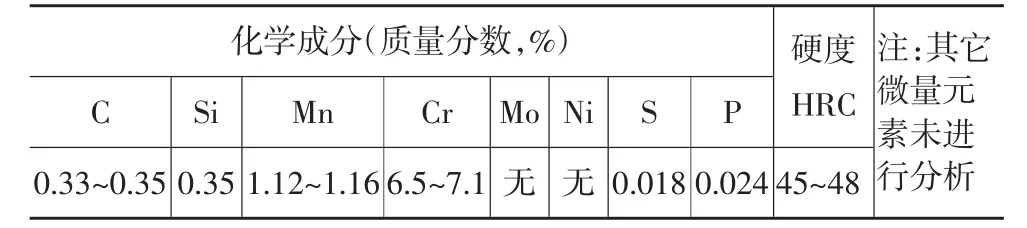

原裝進口磨頭板化學成分和主要性能檢測分析見表1。結果顯示,國外磨頭板材料主要是中碳中鉻合金鋼,化學成分中沒有發現淬透性元素Mo、Ni等,熱處理工藝排除空冷或風冷淬火的可能,經初步分析應為油淬或其他介質淬火,HRC45~48,能夠滿足或基本滿足特大型磨機磨頭板的技術要求。

表1 原進口?5.4m×15.5m特大型水泥磨機磨頭板主要化學成分及性能

因此,我公司確定磨頭板的主要化學成分如下。

2.1 碳、鉻的確定

碳和鉻是決定高鉻鑄鐵基體組織、碳化物結構和使用性能的兩個最重要的元素。碳量決定碳化物數量,鉻量決定碳化物類型。從高鉻鑄鐵的鑄態獲得馬氏體組織要求出發,結合鑄件的壁厚、形狀、大小及服役的工況條件和使用要求,選擇C量為2.6%~2.9%,使Cr/C=8左右,碳化物含量K<30%,這時共晶碳化物為斷網狀,M7C3型碳化物的顯微硬度可達到HV1300~1800,材料具有強韌性,能夠滿足Cr26高鉻鑄鐵磨頭板的使用要求(見表2)[6-9]。

表2 Cr26高鉻鑄鐵磨頭板化學成分(質量分數,%)

2.2 硅、錳的確定

硅、錳在高鉻鑄鐵中是常規元素,其主要作用是脫氧脫硫。硅降低淬透性但提高Ms點,在高鉻鑄鐵中一般不再單獨加硅,故Si<1.2%。錳提高淬透性但嚴重降低Ms點,一般控制在0.5%~1.0%。

2.3 鉬的確定

鉬在高鉻鑄鐵中一部分形成碳化物,提高顯微硬度;一部分形成Mo2C,其余全部進入基體,提高淬透性。鉬與錳、鉬與鎳、鉬與銅聯合使用提高淬透性效果更好。但鉬是貴重金屬,考慮成本因素,鉬含量選在0.6%~1.2%之間。

2.4 鎳和銅的確定

鎳和銅在高鉻鑄鐵中提高淬透性,改善韌性。二者均是非碳化物形成元素,全部溶入奧氏體,起穩定奧氏體作用。但加入量大時,容易增加殘余奧氏體量,特別是銅在奧氏體中溶解度有限。考慮成本等綜合因素,確定鎳加入量為0.4%~1.2%,銅加入量為0.4%~1.2%。

2.5 其他

S、P為有害元素,在生產中應嚴格控制。V、Ti、B、RE作復合變質劑加入,細化晶粒,凈化晶界。

3 熔煉及澆注工藝

采用750kg快速中頻感應爐熔煉,單渣熔煉堿性成型坩堝。依次加入廢鋼及高碳鉻鐵、鉬鐵、鎳板、廢銅;增碳用廢電極,顆粒為25~40mm,裝爐時裝入坩堝底部。熔化后期分析碳、鉻含量,并用高、中碳鉻鐵調整碳、鉻含量。出鐵前10min加錳鐵預脫氧,出鐵前約3min加硅鈣鋇鋁復合精煉脫氧劑進行終脫氧。當鐵液溫度達到1480~1530℃時出鐵。澆包底部放入0.25%的稀土鎂鐵。待澆包充入1/3重量的鐵液時按0.5%的重量,加入已烘干過的顆粒為1~5mm的復合變質劑,澆包接滿時復合變質劑應反應結束,以觀察不到鎂光為止。變質溫度為1450~1480℃,包中攪拌、造渣兩次,徹底扒渣后鎮靜2~3min,待溫度降低到1380~1430℃時開始澆注。澆注應“先慢,中快,后細”,待鐵液到達冒口4/5處時加保溫劑,并按一定時間點澆冒口2~3次。

4 造型工藝

面砂為50/100目硅砂,改性水玻璃CO2硬化;背砂為40/70目濕型砂;芯砂為70/140目合脂油砂。采用保溫冒口加覆蓋劑與冷鐵配合的鑄造工藝,端襯板工作面采用厚40mm成型冷鐵和兩塊厚50mm邊冷鐵。由于磨頭板在砂型中以較慢的冷卻速度以糊狀形式凝固,此時合金具有形成分散縮孔的嚴重傾向,鑄件易出現晶間縮孔或疏松,鑄件韌性下降,嚴重的使鑄件早期失效[10]。冷鐵的合理使用,加快了鑄件的結晶冷卻速度,組織致密性好,強韌性提高,避免或消除了因鑄造缺陷給生產應用帶來的安全隱患。冷鐵在第一次使用前需預熱180~200℃,刷石英粉醇基涂料,刷后及時點火烘干。澆注前20min合箱。通過破壞性試驗及觀察宏觀斷口的方法,修正外冷鐵數量、厚度及保溫冒口的型號。

5 熱處理工藝

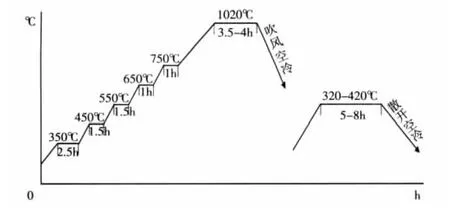

高鉻鑄鐵磨頭板必須經過淬火及回火以獲得高硬度強韌性的馬氏體基體,同時可以提高鑄件的沖擊疲勞抗力,消除和大幅度降低內應力。熱處理時應視鑄件的壁厚、斷面大小、裝爐量、工裝條件及四季氣溫變化情況采用不同的奧氏體化溫度和保溫時間,來保證達到初始設計的性能要求。依據國家標準《GB/T8263—1999抗磨白口鑄鐵件》和建材行業標準《JC/T691—1998高鉻鑄鐵襯板技術條件》有關熱處理工藝規范[11,12],參照有關文獻資料[13,14]研究提出的二次碳化物析出與溶入的淬火溫度和保溫時間,確定奧氏體化溫度為1000℃±20℃,回火溫度為320~420℃。此批?5.4m×15.5m特大型磨機磨頭板厚130mm,最大塊重189kg(見圖1),應保證熱處理過程中鑄件不開裂,采用階梯升溫措施(見圖2)。

圖1 Cr26磨頭板產品示意圖

提取的試樣為10mm×10mm×55mm無缺口試樣,在熱處理后的磨頭板本體中直接提取,硬度值在試樣上取得,沖擊韌性及金相組織在同一試樣上進行。檢測結果表明:鑄件平均硬度HRC>58,平均沖擊韌性ak>5J/cm2。金相觀察表明,試樣的淬火回火組織為:回火馬氏體+共晶碳化物M7C3+二次碳化物+殘余奧氏體。

圖2 Cr26磨頭板淬、回火工藝曲線圖

6 結語

(1)針對水泥工業大型和特大型球磨機磨頭板的使用要求,研究開發生產的Cr26高鉻鑄鐵材料,其化學成分為:2.6%~2.9%C,22%~28%Cr,Si<1.2%,0.5%~1.0%Mn,0.6%~1.2%Mo,0.4%~1.2%Ni,0.4%~1.2%Cu,V、Ti、B微量,RE0.25,S<0.06%,P<0.10%。熱處理工藝:淬火溫度1000℃±20℃,回火溫度320~420℃。鑄件平均硬度HRC>58,平均沖擊韌性ak>5J/ cm2。淬火回火組織為:回火馬氏體+共晶碳化物M7C3+二次碳化物+殘余奧氏體。

(2)研制的Cr26高鉻鑄鐵磨頭板已連續運轉使用6年以上,預計仍能繼續使用2年左右,表明抗磨性良好。為我國水泥工業新型干法生產企業的大型和特大型球磨機耐磨襯板的安全應用和節能降耗提供了可靠技術支撐,推動了耐磨材料的技術進步,具有推廣應用意義。

[1]常松枝,王信宗.高鉻鑄鐵溝槽襯板連續使用超過十年的體會.水泥,1998(8):30-31.

[2] 李固成,等.大型磨機高鉻鑄鐵溝槽襯板的研制與應用.水泥工程,2001(6):27-28.

[3] 李固成,等.特大型磨機高鉻鑄鐵襯板的研制與應用.水泥工程,2003(2):82-83.

[4]李固成,等.高鉻鑄鐵襯板在特大型球磨機上的國產化應用.中國鑄造裝備與技術,2008(1):32-34.

[5] 李固成,韓書臣,宋芳,等.無鉬鎳高鉻合金鑄鐵耐磨襯板的研制與應用.鑄造,2008(4):394-397.

[6]饒啟昌,李成勞,邢建東.高鉻白口鑄鐵斷裂韌性的研究.見:第二屆全國金屬耐磨材料學術會議論文集.北京:中國金屬學會耐磨材料學術委員會,1984:115-120.

[7]王兆昌.我國白口鑄鐵的生產工藝及理論研究.見:第三屆全國金屬耐磨材料學術會議論文集.北京:中國金屬學會耐磨材料學術委員會,1985:89-92.

[8] 仝建民,周以忠.高鉻白口鑄鐵殘余奧氏體在沖擊磨料磨損中作用的研究.見:第四屆全國金屬耐磨材料學術會議論文集.北京:中國金屬學會耐磨材料學術委員會,1987:142-146.

[9]樸東學,王景安,李宏祥.高鉻白口鑄鐵件高性能化的研究與生產[C].見:第十屆全國金屬耐磨材料學術會議論文集.北京:中國金屬學會耐磨材料學術委員會,2003,842-845.

[10]楊為慈,劉洪祺,高宗恒,等.高鉻白口鐵的結晶冷卻速度對其抗磨性的影響.見:第一屆全國金屬耐磨材料學術會議論文集.北京:中國金屬學會耐磨材料學術委員會,1982:176-184.

[11] 國家建筑材料工業局建材機械標準化技術委員會.JC/T691—1998高鉻鑄鐵襯板技術條件.中國標準出版社,1998.

[12] 國家機械工業局.GB/T8263-1999抗磨白口鑄鐵件.中國標準出版社,2000,4.

[13]安江英.熱處理對Cr20高鉻鑄鐵組織和性能的影響,見:第七屆全國耐磨材料大會論文集,1994:122-127.

[14]徐卓等.26%Cr高鉻鑄鐵熱處理工藝的研究.見:第十一屆全國耐磨材料大會論文集,2006:97-101.

Developing and Application of Super High Cr Cast Iron Φ5.4m Mill Bed Plate

LI GuCheng

(Zhu Ma Dian San Shan Industry Co.Ltd.,Zhu Ma Dian 463000,Henan China)

For meeting the service requirements for super heavy ball mill bed plate used in cement industry,the main chemical compositions of the developed Cr26 high Cr cast iron are as follows:2.6%~2.9%C,22%~28%Cr,<1.2%Si,0.5%~1.0%Mn,0.6%~1.2%Mo,0.4%~1.2%Ni,0.4%~1.2%Cu.Heat treatment program:quenching temperature 1000℃±20℃,tempering temperature 320~420℃.Average hardness HRC>58 and average impact toughness ak>5J/cm2.Microstructure temper martensite+eutectic carbide M7C3+secondary carbide+residual austenite.The produced C26 high Cr cast iron mill bed plate has been being in operation for more than 6 years and a two years period of service life is available.

Ball mill for cement;High Cr cast iron;Service life

TG251.2;

A;

1006-9658(2010)03-3

2009-10-19

2009-136

李固成(1962-)男,工程師,主要從事襯板的研制和生產工作