鋼模臺車在不同隧洞斷面混凝土襯砌中的綜合利用

夏維學, 張國平

(中國水利水電第七工程局有限公司 一分局,四川彭山 620860)

1 工程概況

龍頭石工程為大渡河梯級開發的第 15座電站,裝機 700MW。龍頭石水電站泄洪洞工程布置在大渡河左岸山體內,從右至左依次為 1#、2#、3#泄洪洞,平行分布,洞軸線 方 位 角 均 為NW22.82°,水平間距 40.0m。

1#泄洪洞以龍抬頭方式與下游段銜接,下游段在初期作為導流洞,洞身斷面型式為城門洞型,斷 面 尺 寸 16.0m×17.0m(寬 ×高),底 坡 為0.6%。出口采用低挑坎不完全面流消能,起挑底高程為 899.00m,洞身總長 511.05m。洞身襯砌分為 A、B、C型全斷面襯砌斷面。A型襯砌斷面厚 80cm,B型襯砌斷面厚 150cm,C型襯砌斷面厚 200cm。A、B型洞段在直線段上,C型為弧線漸變段。

2#泄洪洞為短有壓進口泄洪洞,同時兼作排沙及水庫放空洞。洞身斷面型式為城門洞型,斷面尺寸 13.0m×18.5m(寬 ×高),底坡 1.359%。出口采用低挑坎不完全面流消能,起挑高程為902.00m,洞身總長 615.00m,洞身襯砌分為 A、B、C型襯砌斷面,A型襯砌斷面型式為底板、邊墻襯砌 60cm厚混凝土,頂拱采用噴鋼纖維混凝土,B型襯砌斷面全斷面襯砌厚度為 120cm,C型襯砌斷面襯砌厚度為 180cm。A、B型洞段在直線段上,C型位于漸變段。

3#泄洪洞為無壓泄洪洞,隧洞斷面型式為城門洞型,斷面尺寸 15.0m×16.5m(寬 ×高),底坡 2.71%。出口采用挑流消能方式,挑坎底高程908.00m,頂高程 914.00m,洞身總長 670.00m,洞身襯砌分為 A、B、C型襯砌斷面,A型襯砌斷面型式為底板、邊墻襯砌 60cm厚混凝土,頂拱采用噴鋼纖維混凝土,B型襯砌斷面全斷面襯砌厚度150cm,C型襯砌斷面襯砌厚度 200cm。A、B型洞段在直線段上,C型位于漸變段。

2 原施工組織襯砌施工方案

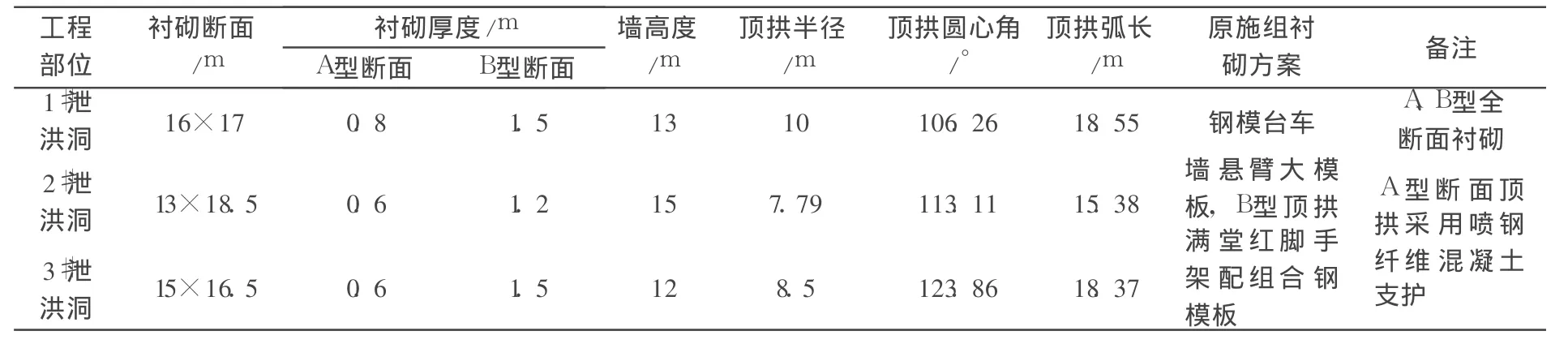

原施工組織設計 1#、2#、3#泄洪洞洞身邊頂拱混凝土襯砌方案見龍頭石水電站泄洪洞洞身邊頂拱襯砌方案一覽表(表 1)。

表 1 龍頭石水電站泄洪洞洞身邊頂拱襯砌方案一覽表

3 鋼模臺車綜合利用可行性研究

3.1 施工工期分析

龍頭石工程 3條泄洪洞平行布置在左岸山體內。洞身段均為直線型。在 3條泄洪洞施工總進度安排上為 1#、2#、3#泄洪洞依次施工,鋼模臺車使用在時間上不交叉重疊,臺車在工期上具備綜合利用條件。

3.2 鋼模臺車結構分析

鋼模臺車一般由模板總成、托架總成、平移機構、門架總成、主從行走機構、側向液壓油缸、側向支承千斤、門架支承千斤等組成,以電動機驅動行走機構帶動臺車行走,利用液壓油缸和螺栓旋千斤頂調整模板到位及收模。

根據鋼模臺車的結構組成,不同隧洞斷面的鋼模臺車在結構上不變的部件有主行走機構、平移機構、側向液壓油缸、側向支承千斤等。模板總成、托架總成、門架總成等根據隧洞斷面變化而變化,為變化部件。

不變部件的設計依據隧洞襯砌斷面厚度及隧洞縱向坡度進行。為了滿足不同隧洞斷面混凝土襯砌鋼模臺車的綜合利用,選用隧洞襯砌厚度最大、縱向坡度最大的參數作為臺車的設計計算荷載。選用設計襯砌厚度 1.5m,最大縱坡 3.0%作為龍頭石水電站泄洪洞襯砌鋼模臺車的設計參數。以最大的參數設計因此而完全滿足 3條隧洞的襯砌參數,故不變部件的綜合利用是可行的。

變化部件的綜合利用設計:

(1)模板總成的綜合利用設計:模板總成分為頂拱弧形模板和兩側邊墻模板。根據隧洞斷面,鋼模臺車頂拱弧形模板與隧洞襯砌頂拱半徑有關,邊墻模板與隧洞襯砌邊墻高度有關。

(2)邊墻模板分析:3條泄洪洞斷面邊墻為兩種高度,即 12m和 15m。因此,邊墻模板以 12 m為設計模數,變 15m邊墻時,在 12m邊墻模板基礎上新增加一塊 3m邊墻模板,以滿足不同邊墻高度的綜合利用。

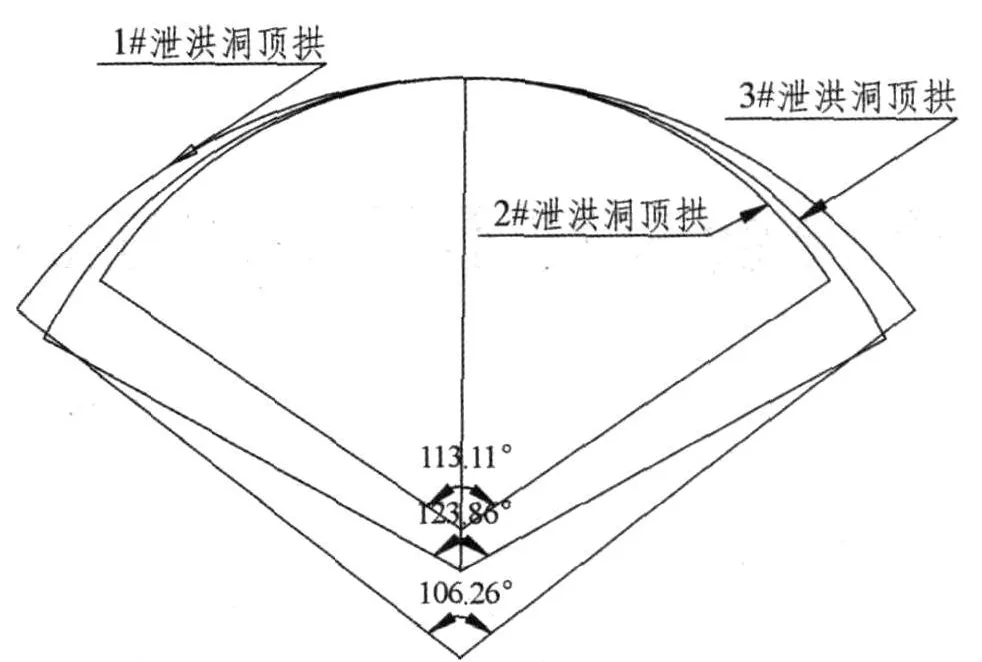

(3)頂拱模板弧形范圍分析:3條泄洪洞襯砌頂拱半徑分別為:1#泄洪洞襯砌頂拱半徑 R=10 m,2#泄洪洞襯砌頂拱半徑 R=7.79m,3#泄洪洞襯砌頂拱半徑 R=8.5m。3條泄洪洞頂拱圓心角分別為:106.26°、113.11°、123.86°。以 3條洞室頂拱中心為交點,其 3條泄洪洞頂拱弧形形狀相差情況見圖 1。

圖 1 泄洪洞頂拱弧形形狀相差示意圖

從圖 1可以看出,3條泄洪洞的弧形從形狀上差異不大。在實際生產中,圓形弧形僅為理論形狀,在實際制造中由大小不同的折線組成,折線長度越小,越接近圓形弧形理論形狀;而用散裝鋼模板澆筑頂拱時,可用滿足誤差要求大小的散裝模板拼裝。因此,在模板制作時,頂拱模板的大小滿足最小半徑時規范誤差的范圍即可。為了滿足綜合利用要求,在弧形模板設計時按 R=8.5m進行設計。以 R=8.5m制作的模板弧長 3m計,與 R=10m和 R=7.79m時的誤差為:

△R=10=8.5(1-cos10.12°)-10(1-cos8.6°)=0.0195(m),即 1.95cm。 △R=7.79=8.5(1-cos10.12°)-7.79(1-cos11.04°)=0.0122(m),即 1.22cm。

通過以上計算,按 R=8.5m設計加工的弧形模板只要單塊弧長不大于 3m、拼裝在另外兩條泄洪洞頂拱上,其誤差值均滿足水工混凝土規范不大于 2cm的要求。因此,弧形模板的綜合利用在理論上是可行的。

托架總成、門架總成分析:托架總成、門架總成均為鋼模臺車的主要受力部件。托架總成由頂拱矢高及半徑確定,門架總成由隧洞洞身邊墻高度及隧洞寬度確定。托架總成設計以 2#泄洪洞頂拱參數為設計參數,門架高度以 1#、3#泄洪洞邊墻高度為設計參數,門架總成寬度以 2#泄洪洞寬度為設計參數。

通過以上分析得知,龍頭石水電站鋼模臺車在3條泄洪洞中的綜合利用在理論上是可行的。

4 鋼模臺車的設計與制造

龍頭石水電站鋼模臺車綜合利用理論通過分析后,將臺車的設計及受力計算主要委托廣漢金達隧道機械制造有限設計室進行。筆者主要進行了結構上如何達到最大綜合利用的工作,受力計算及臺車的設計筆者未涉及。在此,筆者對他們付出的艱辛勞動表示感謝。

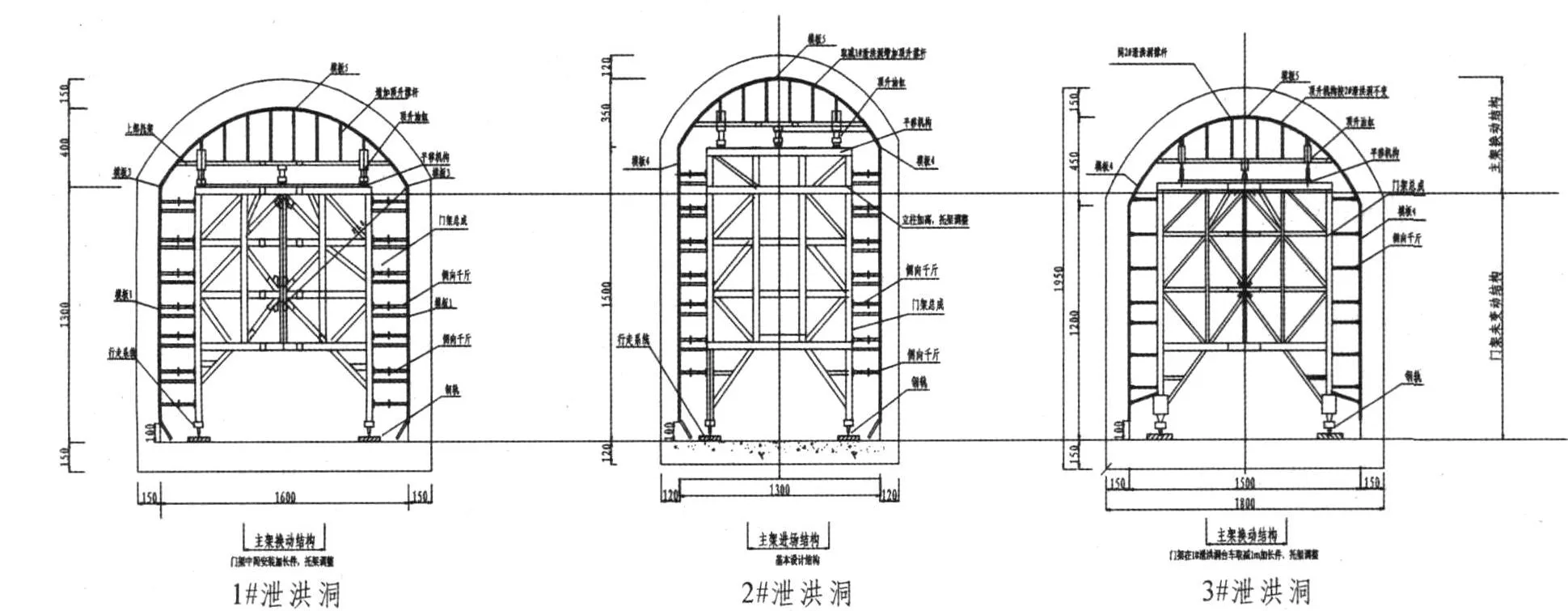

臺車不變的部件按照臺車綜合利用最大荷載進行設計。對于變化部件的設計,頂拱模板采用R=8.5m進行設計,托架總成及門架總成按照 3條隧洞斷面最小參數進行設計。設計結果見鋼模臺車綜合利用設計圖 2、3。

在設計中,對骨架結構更換構件在受力條件上進行了分析,采用了水平對稱布置的方式。圖3中變換構件與基本模數構件的連接采用鋼結構高強度連接螺栓予以很好地解決。

5 鋼模臺車使用效果評價

圖 2 模板加工示意圖

圖 3 臺車構架設計示意圖

龍頭石水電站泄洪洞鋼模臺車實現了設計構想,在采用基本構架的情況下,采用拆卸和增加部分桿件組成了 3條泄洪洞的鋼模臺車。鋼模臺車在各條泄洪洞完成的工程量分別為:1#泄洪洞完成了 240m洞段的襯砌,2#泄洪洞完成了 240m洞段的襯砌,3#泄洪洞完成了 596m洞段的襯砌,共計完成隧洞襯砌邊頂拱混凝土 4萬 m3。通過對成型斷面的竣工檢測,成型斷面完全滿足規范要求,與鋼模臺車設計時的計算結果吻合,隧洞襯砌混凝土成型光滑平整。

6 經濟效益評價

龍頭石水電站泄洪洞鋼模臺車的綜合利用與原施組方案相比,節約模板、架管等周轉材料直接費用達 122萬元。每 m3混凝土施工成本節約近37元,施工成本節約近 148萬元。同時,采用鋼模臺車施工,施工進度效益遠遠大于原施組方案。

7 結 語

龍頭石水電站泄洪洞鋼模臺車的綜合利用,是鋼模臺車在隧洞施工中的一種大膽嘗試,其設計運用的成功,實現了泄洪洞工程的各項節點目標,保證了泄洪洞高速水流要求的平整度要求,同時節約了工程施工成本。其綜合技術的利用,為以后類似工程的鋼模臺車設計和隧洞施工方案提供了一定的參考價值。