無煙氣旁路脫硫系統在鍋爐投油運行時的措施

孫琦明,滕召剛

(浙江藍天求是環保集團有限公司,杭州 310012)

無煙氣旁路脫硫系統在鍋爐投油運行時的措施

孫琦明,滕召剛

(浙江藍天求是環保集團有限公司,杭州 310012)

無煙氣旁路的脫硫裝置與鍋爐串聯為一體,成為鍋爐煙風道的一部分,是煙氣排放的唯一通道,脫硫裝置的高投運率是確保鍋爐主機安全穩定運行的關鍵。本文分析了鍋爐啟動及低負荷穩燃運行時鍋爐投油對脫硫裝置的影響因素,從設計和運行的角度,提出了相應的解決措施。

脫硫裝置;無煙氣旁路;鍋爐投油;措施

引言

截至2008年底,我國已投運煙氣脫硫裝置的裝機容量達3.97億kW,全國火電廠已投運煙氣脫硫的機組容量占全國燃煤機組容量的66%,其中80%以上采用石灰石-石膏濕法煙氣脫硫工藝。隨著脫硫行業競爭的不斷加劇,脫硫總包價已從7、8年前的1200元/kW,降到150元/kW左右,相關總包公司為降低投資成本,確保微利經營,往往會選用一些價格較低,質量不能保證的設備、材料來建造脫硫裝置,這大大降低了脫硫裝置的投運率。而有些業主為降低發電成本,即使配備了脫硫裝置,也會讓煙氣直接從旁路排放,使得脫硫裝置沒有起到真正的減排作用。隨著國家和地方省市一系列節能減排政策的出臺,如何在取消旁路煙道的情況下,確保脫硫裝置的正常運行、實現與主機同步運行已越來越受到關注和重視。本文以河北某電廠2×600MW機組煙氣脫硫項目為研究對象,針對無煙氣旁路的脫硫系統,提出了鍋爐投油時,脫硫裝置在設計和運行上所采取的措施及對策,并從設計和運行角度對無煙氣旁路的脫硫裝置投油運行提出了建議。

1 項目設計概況

1.1 項目概述

河北某電廠2×600MW機組煙氣脫硫項目是與主機同步建設的工程,采用石灰石-石膏法、全煙氣脫硫,一爐一塔,脫硫效率不低于95%,脫硫裝置的可利用率不低于98%,不設置煙氣旁路,無GGH,引風機和增壓風機合用,脫硫系統滿足鍋爐從啟動至110%BMCR工況的負荷。

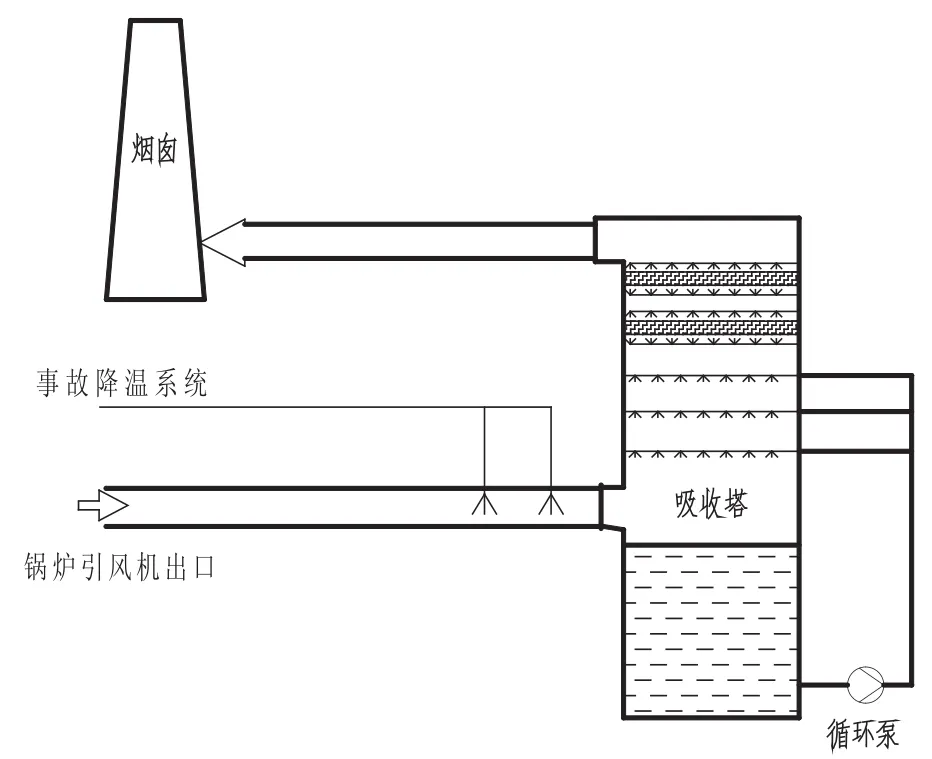

1.2 煙氣系統設置

從鍋爐出來的煙氣經電除塵器除塵,再經引風機升壓后直接進入吸收塔內,原煙氣在吸收塔內與噴淋層噴射的漿液逆向接觸,煙氣中的SO2等酸性污染物被洗滌吸收,經除霧器除去液滴后的凈煙氣直接排至煙囪(見圖1)。

該項目不設置旁路煙道,脫硫增壓風機與鍋爐引風機合用,所以脫硫煙氣系統無原煙氣、凈煙氣及旁路擋板門,以及密封風機、加熱器等附屬設備。脫硫系統相當于鍋爐煙風系統的一部分。

在引風機與吸收塔入口之間的煙道上設置兩級事故降溫水系統,確保在FGD入口煙氣超溫、循環泵故障停運時吸收塔塔內件的安全。

圖1 煙氣系統流程

2 鍋爐投油對脫硫系統的影響

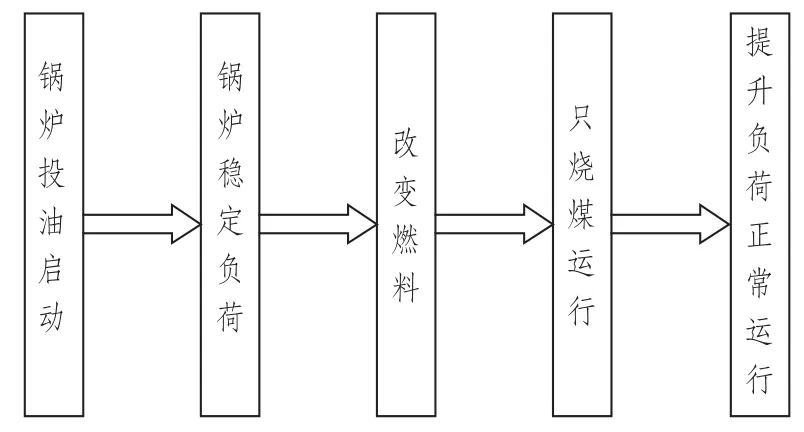

2.1 鍋爐投油啟動過程

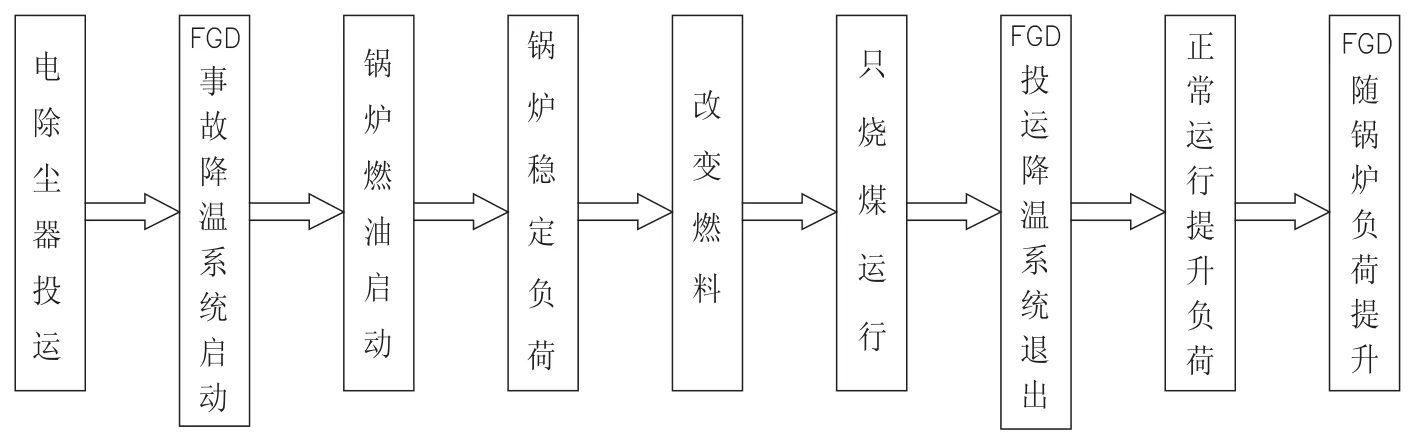

鍋爐的點火啟動流程(見圖2)一般是,首先鍋爐投油啟動,待鍋爐穩定負荷后,改變燃料,進入煤、油混燃階段,之后逐步增大燃煤的加入量,同時減少投油量,待鍋爐穩定后,進入燃煤階段,并逐步提升機組負荷,進入正常運行階段。

當鍋爐降負荷時,為維持鍋爐的穩定、正常運行,通常亦會采取投油助燃的方式,維持鍋爐的穩定燃燒。

圖2 鍋爐點火啟動流程

2.2 對脫硫系統的影響及危害

鍋爐在啟動及運行中需投油助燃,其未燃盡的成分會隨鍋爐煙氣進入FGD的吸收塔,在與漿液接觸洗滌的過程中,煙氣中的油污被洗滌到吸收塔漿液中,使得吸收塔漿液中的有機物含量增加,由此,會造成以下不利影響:

(1)漿液中油污的增加,油污在吸收塔循環泵、漿液噴淋裝置、攪拌器及鼓入的氧化空氣的共同擾動作用下,容易形成泡沫。由于吸收塔液位的測量一般是采用安裝在吸收塔底部的壓差式液位計,在DCS上顯示的液位是根據測得的差壓與吸收塔內漿液密度計算所得來的值,而吸收塔內真實液位則會由于氣泡或泡沫的原因而遠高于顯示液位,從而導致吸收塔間歇性溢流。當吸收塔漿液起泡溢流嚴重時,如果DCS上無法及時監測并采取有效措施就會導致事故發生。正常情況下,吸收塔漿液溢流后通過吸收塔溢流管進入吸收塔區排水坑,再經由地坑泵打回吸收塔重復使用,不會帶來其它影響。但是,當吸收塔漿液溢流量較大時,漿液不能通過溢流管及時排放,就會從吸收塔入口煙道流向原煙氣煙道中,從而引發各種事故或影響正常運行,主要危害歸納如下:

1)溢流漿液進入煙道中,漿液中的硫酸鹽和亞硫酸鹽隨漿液滲入到防腐內襯內,在干濕交替的作用下,體積膨脹,應力增大,導致防腐層的嚴重剝離損壞。漿液還會沉積在未做防腐的原煙道中,造成煙道的腐蝕,降低裝置的使用壽命。

2)溢流漿液通過煙道,到達引風機出口,若運行人員未能及時發現,溢流漿液會猛烈沖擊正在運行的風機葉片,甚至造成葉片斷裂,導致引風機停運,脫硫系統被迫退出運行。由于未設置煙氣旁路,主機也將被迫停運,會造成嚴重損失。

3)漿液溢流到煙道后,煙道積灰增加嚴重,流通截面減少,使煙道阻力增加。

4)吸收塔出現起泡溢流后,吸收塔運行液位被迫降低,亞硫酸鹽氧化效果不能得到保證,漿液中亞硫酸鹽含量逐漸增高,將導致漿液品質惡化。

5)漿液起泡嚴重時,循環漿液泵將吸入大量的氣泡,容易造成泵的“氣敷”和“汽蝕”。

(2)油污在吸收塔內與漿液的接觸中,會在石灰石、亞硫酸鈣等固相顆粒的表面形成一層薄薄的油膜。油膜將石灰石與液相隔離,阻止了石灰石的溶解,從而導致了脫硫效率和pH的降低;另外,亞硫酸鈣表面的油膜還阻止了亞硫酸鹽的氧化,將難以形成石膏晶體,嚴重時還會造成脫硫裝置內設備管道的結垢、堵塞,以及真空皮帶機的濾布堵塞。

由以上分析可見,對于不設置煙氣旁路的脫硫系統,吸收塔屬于鍋爐煙風道的一部分,是鍋爐煙氣排放的唯一通道,油污污染如得不到及時解決,不僅會使漿液品質惡化,影響FGD的脫硫效率,還將影響脫硫設備和系統的穩定及運行的安全,嚴重時還會迫使主機停機,造成不可估量的損失。

3 油污粘污問題解決方案及保護措施

針對鍋爐投油可能帶來的危害以及油污粘污對脫硫裝置的影響,提出以下解決方案及保護措施。

3.1 技術解決方案

考慮到鍋爐在啟動及低負荷穩燃運行時的煙氣溫度、煙氣成分等特征,同時為確保吸收塔內件的安全,不受高溫煙氣沖擊損壞,對于油污粘污對脫硫裝置的影響問題,從設計角度提出以下的技術解決方案。

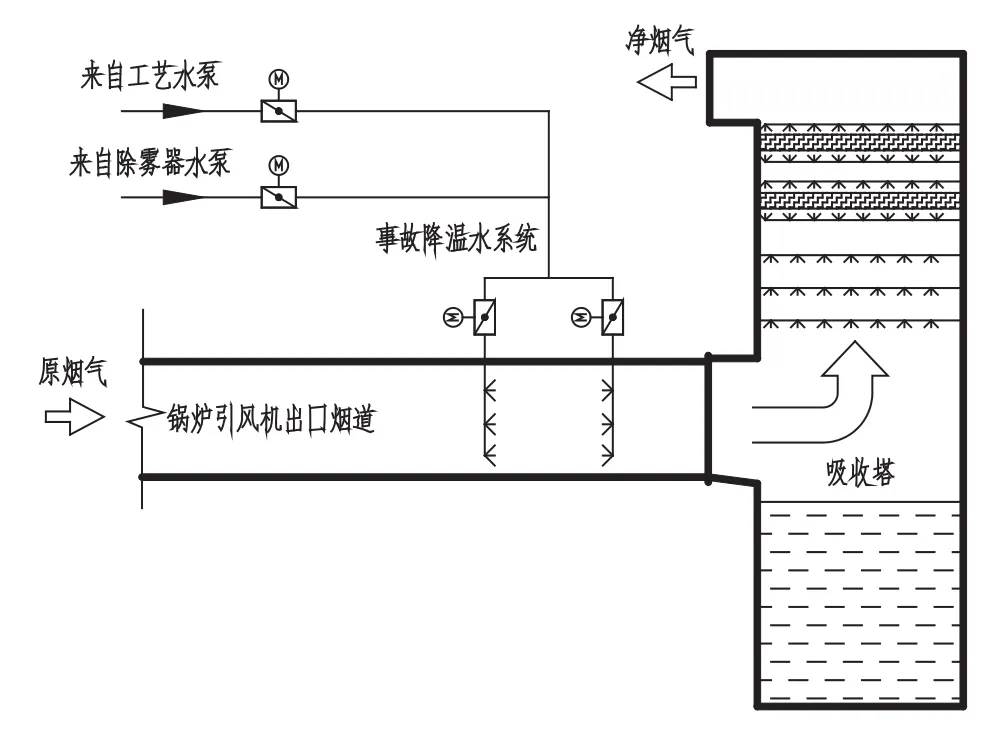

(1)設置事故煙氣降溫系統

在引風機出口與吸收塔入口之間的煙道上設置兩級事故煙氣降溫系統(見圖3)。

圖3 事故煙氣降溫系統

事故煙氣降溫水來源有兩路,一路由工藝水泵提供,脫硫系統正常運行時,采用工藝水泵提供的水源;另一路由除霧器水泵提供,且除霧器水泵接保安電源,當脫硫系統因事故斷電時,采用除霧器水泵向事故煙氣降溫系統供水。

事故煙氣降溫系統是設置在煙道內部的管網式噴淋裝置,噴淋裝置覆蓋整個煙道截面,管網及噴嘴材質采用1.4529。噴淋裝置外部供水總管上設置電動門,可通過DCS系統實現在控制室進行遠程操作。電動門與鍋爐啟停信號、煙氣溫度等參數信號聯鎖,將根據這些參數信號實現電動門的自動開關。

事故煙氣降溫系統共設置兩級噴淋降溫裝置。一級噴淋裝置可將煙氣溫度由160℃降至120℃~140℃,當鍋爐運行時,煙氣溫度若超過160℃,就啟動一級噴淋裝置,降低入塔煙氣溫度,一方面保護吸收塔內件及防腐,另一方面有利于SO2等酸性物質的吸收,確保脫硫率。在鍋爐投油啟動、循環泵全部故障停運、FGD斷電的情況下,同時開啟一、二級噴淋系統,可將煙氣溫度降至70℃~80℃,確保塔內的噴淋層、除霧器、防腐材料等的安全。

(2)吸收塔漿液區設置高位溢流口

在吸收塔漿液池的上部設置高位溢流口,當漿液池液位超過吸收塔正常運行的最高液位時,漿液將通過高位溢流管排至吸收塔排水坑,防止漿液溢漲進入吸收塔入口煙道內。

(3)設置煙道排水口

在引風機出口與吸收塔入口之間的煙道最低點位置設置煙道疏排水管道。如果發生塔內漿液向煙道溢流的現象,則溢流的漿液可通過煙道的疏排水管道排至脫硫島內的排水坑,避免溢流液沖擊運行中的引風機葉片。

(4)加大廢水的排放量

當鍋爐運行中短時間投油時,吸收塔漿液發生起泡現象,液位虛高,漿液首先從高位溢流管排放。在鍋爐長時間低負荷投油穩燃運行的情況下,由于通過高位溢流的漿液進入排水坑后又將重新回到吸收塔內,油污不能排出系統,長時間的循環,使得吸收塔內的油污富集,會造成漿液品質惡化。這種工況下,需保持脫硫廢水的連續排放,并可開啟石膏旋流器及廢水旋流器的備用旋流子,加大廢水的排放量。通過石膏一級脫水系統的溢流,以排放廢水的方式,將塔內富集的油污強制排出系統。脫硫廢水可以直接排放至電廠沖灰系統,用作沖灰用水,也可以輸送至脫硫廢水處理系統進行集中處理。

(5)設置消泡劑添加系統

在鍋爐長時間低負荷投油穩燃運行時,除采用增加廢水排放量的方式外,還可采用添加消泡劑的方式,利用化學方法,使消泡劑與油污發生化學反應,將有機物質分解,達到消除油污對漿液品質及系統安全運行的隱患。一般在吸收塔的最高液位以上設置兩個消泡劑加藥管口,正常情況下用盲法蘭封死,在需要加藥時打開盲法蘭即可;另外,也可以在吸收塔排水坑中加藥,通過排水坑攪拌器混合均勻后,由排水坑泵輸送至吸收塔內。

由于消泡劑的成本較高,在鍋爐長時間低負荷投油穩燃運行時,如果僅靠投加消泡劑來消除油污的話,勢必會增加裝置的運行成本,因此消泡劑一般可與增加廢水排放的措施配合使用,這樣既可達到消除油污的目的,又可實現裝置的經濟運行。

(6)設置漿液拋棄系統

鍋爐在長時間低負荷投油穩燃運行時,采用添加消泡劑措施的運行成本較高,這種情況下,還可將含油污的漿液排放至電廠的灰渣場,作拋棄處理。FGD設計中,考慮在石膏排出泵的出口設置一條漿液拋棄管道,作為FGD的拋棄系統,以備脫硫系統拋漿時啟用。

3.2 啟動階段運行措施

鍋爐在冷態啟動時(見圖4),將電除塵器提前投運,除塵器運行正常后,鍋爐可以進入允許啟動狀態。同時,投運脫硫裝置的工藝水泵及除霧器水泵。在DCS上設定好事故煙氣降溫系統投運與鍋爐啟動的間隔時間。啟動事故煙氣降溫系統的一級噴淋裝置,延時幾秒,再啟動鍋爐系統,同時開啟事故煙氣降溫系統的二級噴淋裝置。含油污的高溫煙氣經兩級事故煙氣降溫系統降溫后,經吸收塔排放至煙囪,噴淋水在降低煙氣溫度的過程中升溫汽化,以水蒸汽的形式隨煙氣排放至煙囪。

鍋爐投油穩燃后,改變燃料,同時逐步減少投油量,待鍋爐的燃油裝置退出系統,鍋爐完全處在燃煤運行時,脫硫系統進入順啟程序。啟動一臺循環漿液泵,根據鍋爐負荷的提升,隨后逐步啟動其它幾臺循環漿液泵,另外,脫硫系統的其它設備按程序順啟、投運。在第一臺循環漿液泵投運后,事故煙氣降溫系統順停,鍋爐主機及煙氣脫硫裝置進入正常運行階段。

圖4 鍋爐冷態啟動運行流程

3.3 低負荷運行措施

鍋爐在低負荷運行時,為維持鍋爐的穩定運行,通常需投油助燃。為確保脫硫裝置的連續穩定運行,減少投油對脫硫系統的影響,做好鍋爐低負荷投油穩燃運行的應對措施是十分必要。針對鍋爐低負荷運行的特點,在運行上可采取以下幾項措施:

(1)鍋爐在低負荷投油運行時,根據負荷的變化在確保脫硫效率及塔內件安全的前提下,可適當停運部分循環漿液泵。減少循環泵和噴淋層的運行數量可降低漿液的擾動,從而減少漿液起泡情況。

(2)如果鍋爐是短時間低負荷投油運行,則可向吸收塔內添加消泡劑,以減少油污,確保系統正常運行。

(3)如果鍋爐是較長時間低負荷投油運行,一方面,可向吸收塔內添加消泡劑,同時,加大廢水的排放量;另一方面,可加大石膏漿液的排放量,適當降低吸收塔的運行液位。

(4)如果鍋爐負荷低、投油量大,電除塵器又出現故障,則投運兩級事故煙氣降溫系統,同時停運循環漿液泵,煙氣經降溫后直接排放至煙囪,并開啟漿液拋棄系統進行拋漿。

4 設計及運行建議

無煙氣旁路的脫硫系統是鍋爐煙風道的一部分,為使鍋爐在投油啟動及運行時確保主機安全、穩定,以及提高脫硫裝置的利用率。對脫硫裝置的設計、運行措施提出以下幾點建議。

(1)必須設置事故煙氣降溫系統,并確保供水水源的穩定;

(2)設置消泡劑添加系統;

(3)石膏旋流器、廢水旋流器預留足夠的備用旋流子數量;

(4)設置煙道疏排水管道;

(5)設置漿液拋棄系統;

(6)提高脫硫裝置的自動化程度,便于在事故狀態下能快速自動投運相應系統;

(7)提高運行人員技術水平,加強運行管理及設備維護。

5 結語

無旁路煙道的脫硫裝置在鍋爐投油啟動和低負荷助燃運行時,只要在設計和運行上采取適當的技術措施,脫硫裝置可以避免因油污帶來的負面影響,實現脫硫裝置與鍋爐主機同步、長期、穩定的運行。目前,國內已投運的無煙氣旁路的脫硫裝置數量還比較有限,在設計和運行經驗上都處于一個探索和積累的階段,各方面有待進一步完善和改進。相信,經過一段時間的經驗積累,脫硫裝置完全能達到與主機同步運行的水平,實現國家節能減排的相關目標。

[1]將叢進,封乾君.國華三河電廠脫硫裝置取消煙氣旁路技術[J].中國電力,2007,40(11):93-96.

[2]將叢進,封乾君.國華三河電廠脫硫裝置取消煙氣旁路的研究[J].電力建設,2008,29(2):61-63.

[3]劉宏偉.關于脫硫無旁路機組運行的探討[J].電力技術,2008,8(1):18-21.[4]白云峰,許正濤,等.脫硫機組取消旁路煙道的技術經濟分析[J].中國電力,2008,41(1):73-75.

[5]禾志強,田雁冰,等.石灰石-石膏法脫硫漿液起泡研究[J].電力環境保護,2008,24(4):11-13.

Measures of No-bypass FGD System in Refuel and Operation of Boiler

SUN Qi-ming, TENG Zhao-gang

(Zhejiang Atmosphere Environmental Protection Group Co.,Ltd, Hangzhou 310012, China)

No-bypass of flue gas desulfurization devices connecting the boiler is the part of the boiler’s gas duct ,and is the only channel of flue gas emission. The high operation rate is the key to ensure that the boiler is in safe and stable operation.The paper analyzes the affecting factors on FGD of the boiler for refuel oil when the boiler fires up and runs in stable combustion at low load. From the perspective of the design and the operation, the corresponding measures are proposed, which could avoid the effect on FGD system by the boiler for oil and ensure the safety of the system and the desulfurization efficiency of FGD.

FGD; no-bypass; refuel for boiler; measure

X701.3

A

1006-5377(2010)04-0024-04