脫硫用石灰石脫硫性能實驗研究

劉學冰 牛憲峰

(山東華聚能源股份有限公司,山東省鄒城市,273500)

脫硫用石灰石脫硫性能實驗研究

劉學冰 牛憲峰

(山東華聚能源股份有限公司,山東省鄒城市,273500)

針對循環流化床鍋爐石灰石爐內脫硫效果不穩定、石灰石利用率低等問題,對兗州礦區范圍內石灰石資源進行調研,并進行采樣分析研究。通過實驗室化學分析、實驗臺實驗及電廠工業實際應用研究,確定了各產地石灰石的爐內脫硫品質,取得了良好的應用效果。

循環流化床鍋爐 石灰石 脫硫性能 實驗研究 兗州礦區

1 石灰石產地調研及采樣分析

兗州礦區循環流化床鍋爐多采取石灰石爐內脫硫,目前國內外對于石灰石脫硫品質無統一的判別標準;單純以化學方法分析CaO含量,不能客觀反映其脫硫能力,使得各電廠石灰石用量較大,脫硫效果不穩定,由此而引發各種能量消耗增加,排放的灰渣總量增加,受熱面磨損增大,脫硫成本提高。

兗州礦區石灰石資源較豐富,分布較分散,為進一步做好爐內脫硫工作,山東華聚能源股份有限公司與山東大學聯合組成“循環流化床鍋爐脫硫用石灰石品質研究及應用”課題組,先后對兗州礦區范圍內郭里旺山、看莊東白山、鄒城盤龍山、曲阜土旺山等石灰石產地進行調研,并對可用于電廠循環流化床鍋爐爐內脫硫的12座采石場進行采樣,樣品送至山東大學能源與動力工程學院熱工試驗室,進行化學分析、脫硫能力測試、熱態實驗臺實驗。根據固硫能力進行優選,以提高脫硫效率,提高石灰石利用率,降低脫硫成本,實現節能減排目標。

2 石灰石化學成分分析

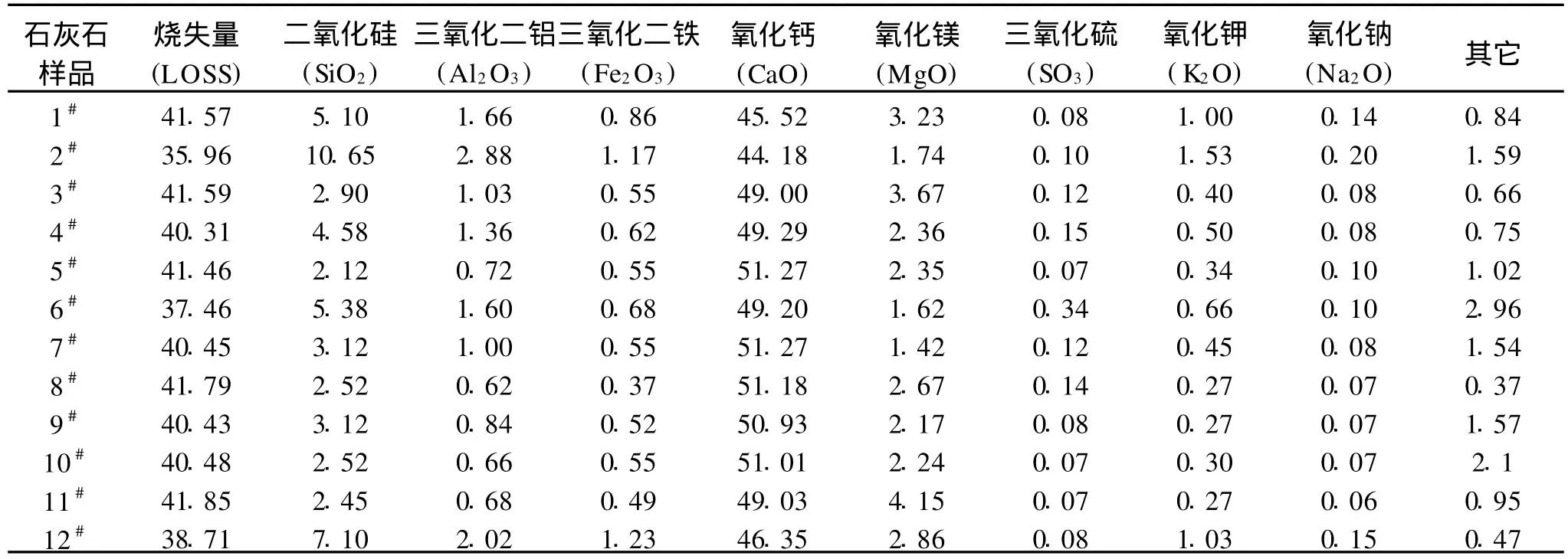

山東大學能源與動力工程學院熱工試驗室按照GB/T 5762-2000《建材用石灰石化學分析方法》,對12個石灰石樣品進行了化學成分分析,結果見表1。

表1 石灰石樣品化學成分分析%

3 石灰石固硫特性的熱重研究

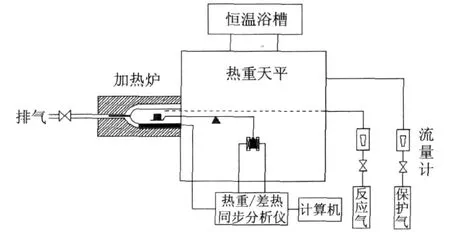

3.1 實驗裝置

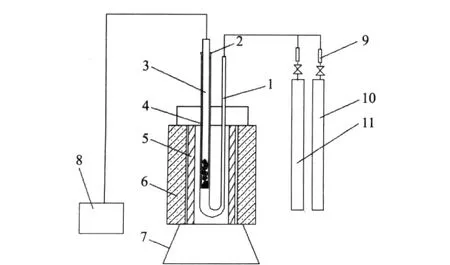

熱重實驗裝置為瑞士Mettler-Toledo公司的TGA/SDTA851e熱分析系統。系統工作原理見圖1。反應氣氣體體積組分SO2為0.15%,O2為5%,CO2為16%,N2為78.85%,保護氣為高純N2。分別將每種樣品10 mg放入熱重分析儀的坩堝中,首先通入保護氣,并以40℃/min的升溫速率升溫至固硫所需溫度,待熱解結束后保持5 min,然后通入反應氣,氣體流量為80 ml/min,并在此條件下保持3 h,記錄熱重曲線。

圖1 熱分析儀系統原理圖

3.2 石灰石的鈣利用率

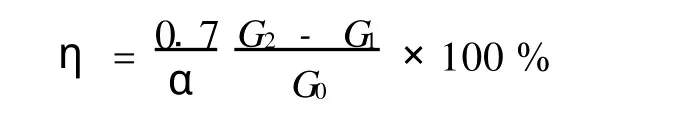

本實驗參照JB/T 8983-1999石灰石可固硫指數的測定方法進行。石灰石的鈣利用率用下式計算:

式中:η——石灰石的鈣利用率,%;

α——石灰石樣品中氧化鈣的含量,%;

G0——石灰石原始重量,g;

G1——石灰石煅燒后重量,g;

G2——石灰石脫硫反應后重量,g。

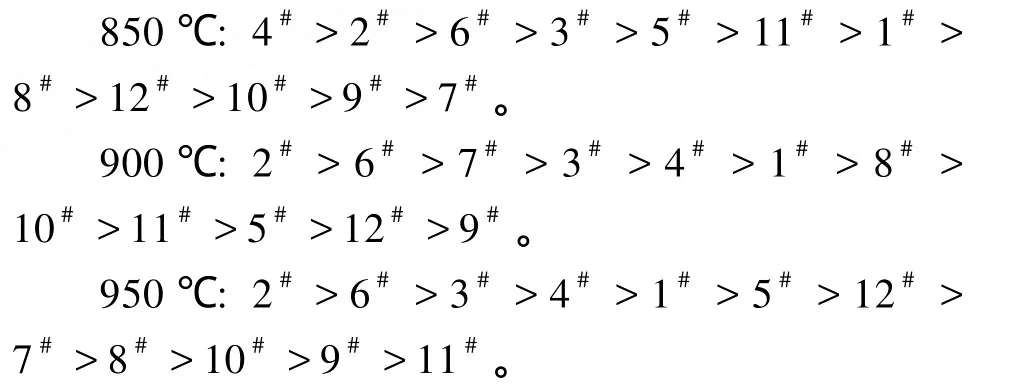

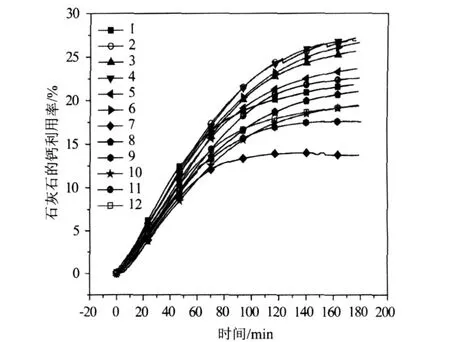

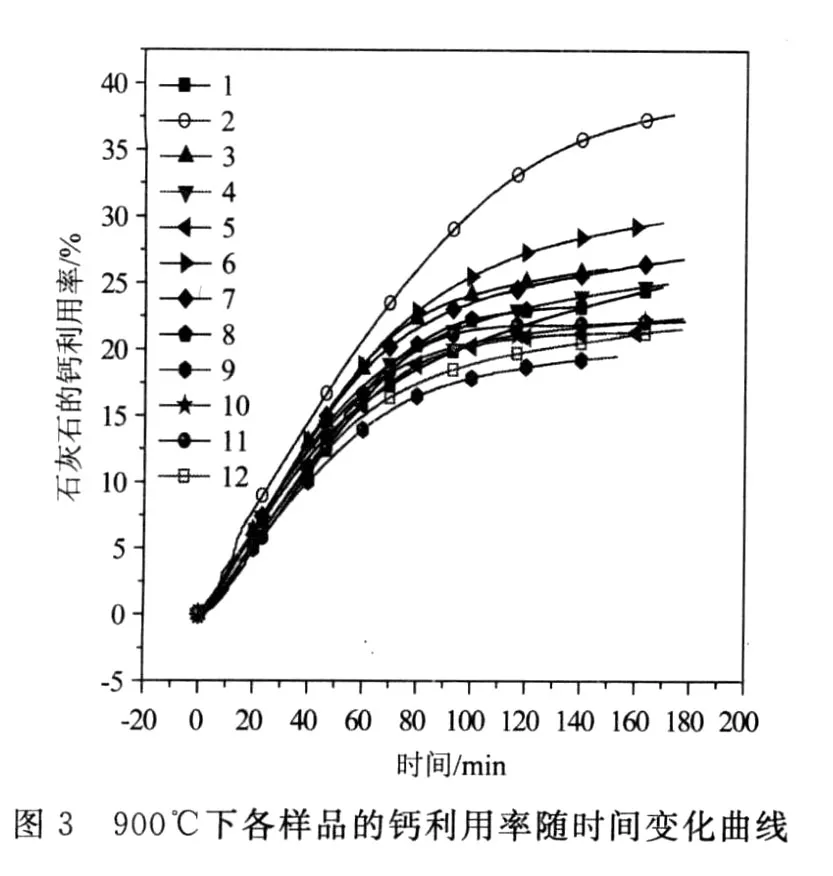

12種石灰石樣品在爐溫850℃、900℃和950℃下的鈣利用率分別見圖2、圖3和圖4,分析得出3種溫度下,石灰石的最大鈣利用率有如下排序。

由排序可以看出,2#、3#、4#、6#石灰石在3種溫度下都保持較高的最大鈣利用率,而9#、10#、11#、12#石灰石在3種溫度下的最大鈣利用率與其他石灰石相比較差,7#石灰石高溫條件下性能明顯變好。

圖2 850℃下各樣品的鈣利用率隨時間變化曲線

4 石灰石固硫特性的流化床實驗研究

為了模擬實際流化床的反應條件,本課題研究制作了一種新型流化床熱態實驗臺,如圖5所示。

圖5 流化床反應器系統示意圖

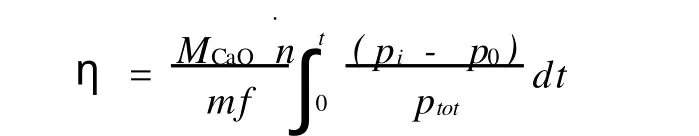

實驗方法:分別稱量各種樣品石灰石1 g和石英砂3 g,混合均勻。調節溫控裝置,使反應器升溫達到實驗所需溫度,將混合后的石灰石加入到石英反應管內。調節氣體流量計,以保證石灰石在石英反應管內呈流化狀態進行煅燒和固硫。通過對所吸收的二氧化硫濃度曲線進行積分,可得到石灰石的鈣利用率:

式中:MCaO——CaO的摩爾質量,g/mol;

n——總摩爾流速,mol/min;

m——石灰石初始質量,g;

f——石灰石中CaO的百分數,%;

Ptot——混合氣體總壓力,Pa;

Pi,Po——分別為二氧化硫入口和出口分壓,Pa。

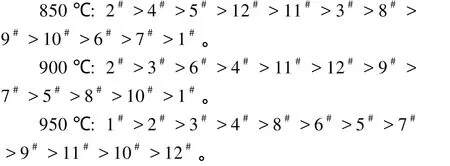

比較850℃、900℃和950℃溫度下石灰石的鈣轉化率,可以得出石灰石的最大鈣利用率有如下排序。

由排序可以看出,1#和4#石灰石950℃時鈣利用率最高,3#和8#石灰石在900℃和950℃時鈣利用率相當,均比較高,其他石灰石均在900℃時脫硫效率最高,因此可以認為,對兗礦地區的小顆粒石灰石,在900℃左右的流化床中鈣轉化率最高。

5 循環流化床鍋爐石灰石脫硫工業性試驗研究

為驗證實驗室研究結果,本項目挑選3#、4#、5#、6#、8#樣品的5種石灰石在山東華聚能源公司南屯礦電廠3臺循環流化床鍋爐進行了石灰石脫硫工業試驗研究。

石灰石粒度為0~2 mm,實驗爐溫度為880℃、900℃、920℃、950℃和970℃。采取3臺鍋爐分別按鈣硫比為2、2.5和3進行試驗,每臺鍋爐床溫單獨調整至上述實驗溫度,維持床溫和負荷基本穩定后進行試驗。

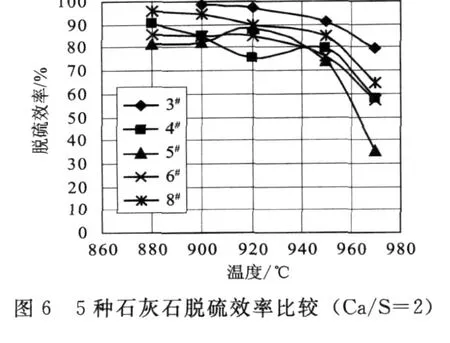

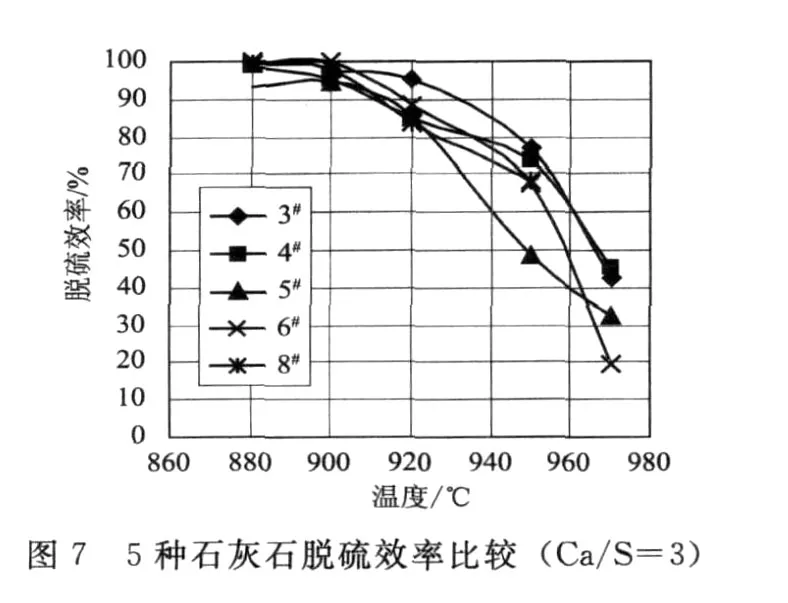

鈣硫比為2和3的5種石灰石的脫硫效率與溫度的關系分別如圖6和圖7所示。

(1)由圖6可以看出,在Ca/S=2時,達到90%以上脫硫效率的工況,3#石灰石脫硫溫度小于950℃;4#石灰石脫硫溫度880℃;8#石灰石脫硫溫度小于920℃。因此,對上述3種石灰石,可使鈣硫比小于2,按上述要求控制爐膛溫度,即可達到足夠高的脫硫效率。

達到85%以上脫硫效率的工況為,3#和8#石灰石脫硫溫度小于950℃;5#和6#石灰石脫硫溫度小于920℃;4#石灰石脫硫溫度小于900℃。

(2)由圖7可以看出,在Ca/S=3時,達到90%以上脫硫效率的工況,3#石灰石脫硫溫度小于920℃;4#、5#、6#和8#石灰石脫硫溫度小于900℃。

5種石灰石在920℃以下,脫硫效率均可達到85%以上。

6 結論

(1)建立了兗州礦區石灰石脫硫特性數據庫,對石灰石進行了分類。其中,3#、4#和8#石灰石在特定的溫度,都可取得90%以上的脫硫效率,這3種石灰石推薦采用鈣硫比為2,并按上述要求控制爐膛溫度;5#和6#石灰石,在滿足一定的工況下,可以達到85%以上的脫硫效率。其他品種石灰石由于脫硫效率偏低,或使用范圍偏小,本項目不推薦作為循環流化床鍋爐燃燒脫硫劑使用。

(2)循環流化床鍋爐爐內噴鈣脫硫效果與石灰石脫硫劑中鈣含量有關系,采用GB/T 5762-200建材用石灰石化學分析方法化驗石灰石中CaO含量,不能反映石灰石的脫硫品質;不同的石灰石脫硫品質不同,達到最好脫硫效果需要的溫度等條件也不同。

(3)華聚能源公司利用本研究成果,選擇脫硫效果最好的石灰石,確定最佳的脫硫運行工況條件,在6家電廠應用,效果顯著,2009年石灰石用量5.28萬t,比2008年的6.10萬t節約石灰石用量0.82萬t,二氧化硫減排715t,石灰石用量的減少,相應減少了CO2的排放和脫硫副產品固體廢棄物的排放,同時減少了運輸造成的能源消耗和環境污染,有利于可持續發展,可推廣應用到兗州礦區使用爐內噴鈣技術的其它電廠。

An experimental study on the desulfering ability of the limestones for desulfurization process in circulating fluidized bed boiler in Yanzhou mine area

Liu Xuebing,Niu Xianfeng

(Shandong Huaju Energy Co.,Ltd,Zoucheng,Shandong province 273500,China)

This paper presents the investigation and study on the desulfurization performances of the lime stones produced in Yanzhou mine area.This study is focused on the unstable desulfurization ability and lower utilization rate of the local limestones during the desulfuring process in circulating fluidized bed boilers.With the help of laboratory chemical analysis,bench test and practical application research in power plants,data about desulfurization ability of limestones from different regions are determined,which help realize in improved results.

circulating fluidized bed boiler,limestone,desulfurization performance,experimental study,Yanzhou coal mine area

TQ534.9

B

劉學冰(1964-),男,1988年7月畢業于山東工業大學,獲學士學位;2003年12月中國礦業大學研究生畢業,獲工程碩士學位;高級工程師,華聚能源公司副總工程師,主要從事循環流化床鍋爐燃燒、脫硫、水處理、環保節能等領域的研究,已發表論文21篇。

(責任編輯 張毅玲)