超疏水低粘著銅表面制備及其防覆冰性能

張友法 余新泉 周荃卉 李康寧

(東南大學材料科學與工程學院,江蘇省先進金屬材料高技術研究重點實驗室,南京 211189)

超疏水低粘著銅表面制備及其防覆冰性能

張友法*余新泉 周荃卉 李康寧

(東南大學材料科學與工程學院,江蘇省先進金屬材料高技術研究重點實驗室,南京 211189)

用噴砂處理在銅片表面形成微米級丘陵狀凹坑,再用表面氧化處理在銅片表面制備菊花花瓣狀CuO納米片.通過噴砂-表面氧化處理在銅片表面成功構建了微米-納米復合結構,這種表面氟化后與水滴的接觸角高達161°,滾動角低至1°,顯示出優異的超疏水性和很低的粘著性.低溫下,這種表面與水滴間的熱量交換較小,水滴不易凝結,有效地提高了抗結霜性.抗結霜性良好的超疏水銅有望在熱交換器或低溫運行設備等領域獲得應用,這種簡便的超疏水銅表面的制備方法也給其它工程材料超疏水表面的工業化制備提供了一個思路.

超疏水;銅;低粘著;抗結霜;接觸角

銅及其合金是人類應用最早和最廣的一種有色金屬,導電和導熱性好,產量僅次于鋼和鋁而位居第三.但在制冷、低溫運行和戶外使用的銅制零部件中,銅由于表面能較高,水分子易吸附聚集,從而也極易結冰,嚴重影響了銅產品的導熱和導電性能,給產品和設備的穩定工作帶來了較大的危害[1-2].傳統的防覆冰方法大多基于除冰、融冰思路,如熱力融冰、過電流融冰、短路融冰、帶負荷融冰、高頻脈沖電流加熱振蕩、敷設發熱導體等,但這些方法不能從根本上解決問題,且以大量能耗為代價[3-4].研究發現,自然界中的荷葉、水稻、蝴蝶等具有超疏水性的生物體表面具有特殊的微觀結構,仿照這種微觀結構,可在固體表面獲得超疏水性[5-6].這種固體表面具有自清潔、減阻、耐蝕、抗結冰等特性[7-10].基于此,一些疏水性防結冰涂料和鍍膜技術相繼被開發[11-14],但這些技術存在一定局限性,如不易對形狀復雜的設備和零件進行涂覆,涂料中有機溶劑易揮發,使用壽命較低,真空鍍膜需要一定的真空,不易大規模生產等.因此,銅表面超疏水性的構建成為一個關鍵.目前,銅超疏水表面的制備主要有濕化學刻蝕法[15-17]、氧化法[18-21]、電沉積法[22-24]和浸泡法[25-29]等方法.如用鹽酸刻蝕并氟化后,銅表面得到了超疏水性[15];在銅表面氧化得到Cu(OH)2納米管后氟化,得到了超疏水表面[20];在玻璃表面銦-氧化錫涂層上,通過兩步電沉積制備的銅納米粒子構成的微米-納米復合結構,在正辛酸的乙醇溶液中浸泡12 h后呈現出超疏水性[23];銅片表面浸泡在脂肪酸乙醇溶液中一段時間形成金屬脂肪酸鹽微簇,具有超疏水性[25].這些方法雖然都在銅表面制備得到了超疏水性,但仍然存在一定的局限性.例如,單純的刻蝕法或氧化法雖然在銅表面構筑了一定的粗糙度,但由于表面微米級結構和納米級結構所占比例不平衡,有的甚至沒有微米或納米結構,所以微米和納米兩種結構不能有效協同,使得銅表面只是呈現了超疏水性,但水滴在這種表面的滾動性能不佳,即不易滾落,有一定的粘著性.基于浸泡法的超疏水銅表面的制備方法耗時長,一般均需3 d左右時間,有點甚至更長.此外,一些制備方法還需要特殊的工藝和設備,如真空條件等,故成本較高,且不易大規模生產.本論文將噴砂法和表面氧化法相結合,發展一種新的方法來制備超疏水銅表面.

1 實驗部分

1.1 試劑與儀器

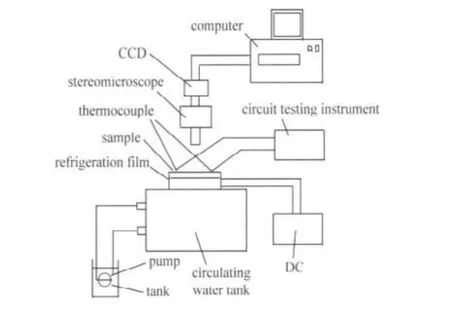

純銅基片(2.0 cm×2.0 cm×0.5 cm)(99.90%,天津科密歐化學化劑有限公司);氫氧化鈉(NaOH)、過硫酸鉀(K2S2O8)、氫氧化鉀(KOH)(上海化學試劑有限公司).氟硅烷AY43-158E(FAS)(廣州鴻斌化工產品有限公司);壓送式噴砂機(DT-900P,石家莊意通噴砂機械有限公司);掃描電子顯微鏡(XL30 ESEMTMP with EDX Analysis,HITACHI);動態接觸角檢測系統(Cam-200,芬蘭KSV儀器公司);傾斜角可調平臺(北京賽凡光電儀器有限公司);抗結霜實驗裝置(圖1).

1.2 實驗過程

圖1 抗結霜實驗設備示意圖Fig.1 Schematic diagram of anti-icing test device

噴砂處理.采用80目(180 μm)棕剛玉砂丸,噴砂壓力0.8 MPa,噴砂時間3-5 min.噴砂處理后的銅片經6 g·L-1的NaOH溶液和去離子水清洗以去除油脂,隨后烘干備用.

表面氧化.將樣品浸入0.065 mol·L-1的K2S2O8和2.5 mol·L-1的KOH混合水溶液,60℃水浴30 min,取出后清水沖洗,并在烘箱中180℃下干燥2 h.

表面化學改性.在小試管中加入氟硅烷乙醇溶液(氟硅烷與溶劑的質量百分比為1.6%),再將小試管和經上述處理后的銅片置于密封容器中,將密封容器放入箱式電爐中加熱至250℃,保溫2 h,取出后空冷即可得到表面FAS改性的試樣;

試樣結霜實驗的條件如下:環境溫度5℃,冷表面溫度-5℃,相對濕度77%,采用半導體制冷方式制冷,每2 min通過圖像采集系統對結霜的過程進行實時采集,并對采集的圖像進行二值化處理,最后從二值化圖像中獲取霜層高度等相關信息,并以此來衡量試樣的抗結冰性能.

2 結果與討論

2.1 超疏水銅表面的表征

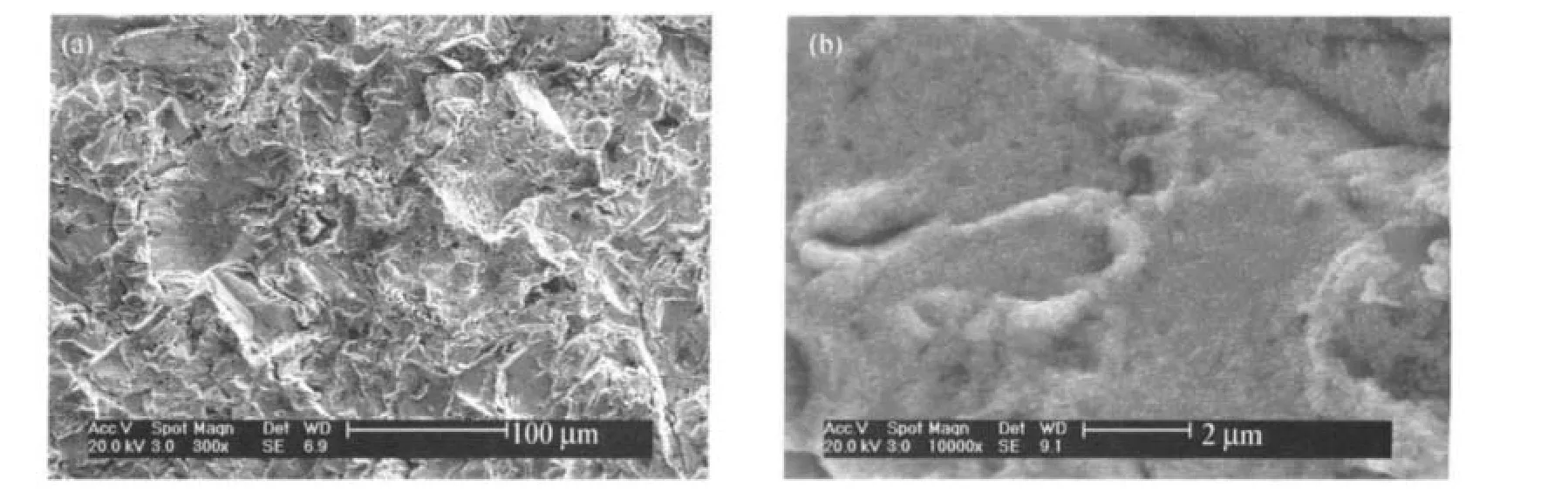

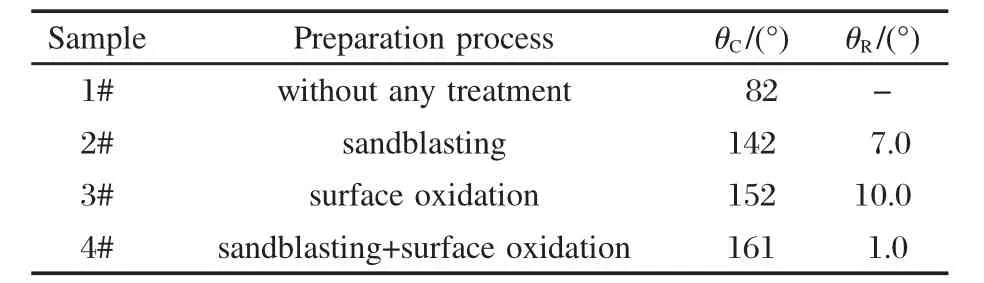

噴砂處理時,高速砂丸噴射到樣品表面,發生沖蝕,后彈射脫離,其中有些直接從壓力場邊界逸出,但仍會有部分砂丸受高速氣體壓力的影響,將重新返回,再次沖蝕樣品表面并脫離,如此反復.經過砂丸的多次沖擊,噴砂處理在銅片表面形成了較多的微米級凹坑,呈高低起伏的微米級丘陵狀,如圖2所示.放大形貌顯示,在這些微米級結構上存在一些絨毛狀的納米結構,但分布不均勻,且尺寸較小.

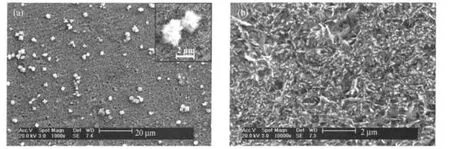

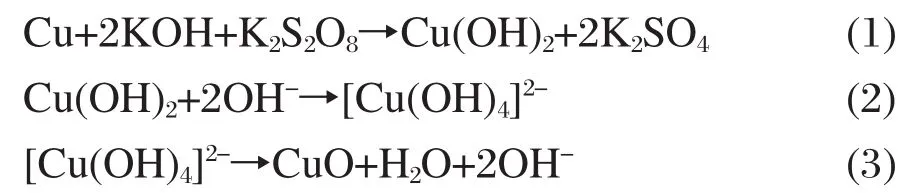

圖3為未經噴砂處理的銅片經氧化后的表面SEM圖片,表面幾乎完全被納米級的花瓣狀納米片均勻覆蓋,這些花瓣瓣長約幾百納米、寬約50-400 nm、厚約幾十納米,趨向于垂直基體表面取向.同時在這些納米結構上還點綴有一些尺寸在1-4 μm的微米球(圖3(a)插圖).經證實,這些花瓣狀的納米片和微米球均為氧化-脫水反應生成的單斜相CuO晶體[18-20],形成過程如下[18-19]:

圖2 噴砂后銅片表面的SEM形貌Fig.2 SEM images of the sandblasted copper surfaces(a)low and(b)high magnification

圖3 單一表面氧化處理后光銅表面CuO納米片SEM形貌Fig.3 SEM images of CuO nano-sheets on the plane copper surfaces by single surface oxidation process(a)low and(b)high magnification

同噴砂處理后的試樣相比,表面氧化處理制備的試樣的微米級形貌變化不大,仍呈丘陵狀(圖4 (a)).這些微米級結構被許多菊花花瓣狀的納米片完全覆蓋,如圖4(b)所示,其形成機理和形貌均與平滑銅片經表面氧化的納米片相同[18-19].因此,噴砂后再表面氧化可在銅片表面同時構筑出微米級丘陵狀結構和納米級花瓣狀結構,與具有超疏水特性的生物體表面的微米-納米復合結構十分類似[30].

圖4 噴砂-表面氧化處理后銅片表面SEM形貌Fig.4 SEM images of the copper surface by sandblasting and subsequent surface oxidation process(a)low and(b)high magnification

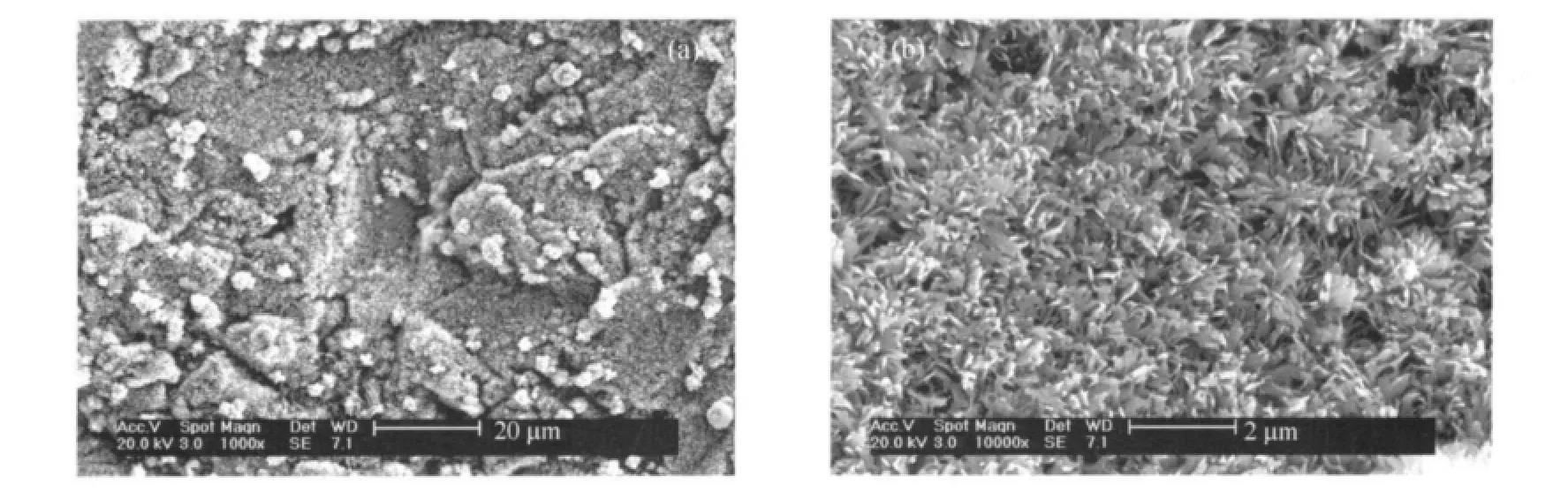

對上述三種方法制備的銅片進行氟硅烷表面改性,之后測定與水滴的接觸角和滾動角,相應的數據如表1所示.

表1 各工藝條件制備的銅片表面經氟化后與水滴的接觸角(θC)和滾動角(θR)Table 1 Water contact angle(θC)and roll angle(θR) data for the as-prepared surfaces after fluorination

未經任何處理的平滑銅片表面能較高,易吸附水滴,顯示出親水性.噴砂處理的銅片,在表面形成了微米級凹坑和納米級絨毛結構,經氟化后疏水性較平滑銅片有較大提高,且水滴也較易滾動.單一表面氧化處理的平滑銅片表面經氟化處理后,試樣表面主要由花瓣狀CuO納米片構成,與水滴接觸時,顯示出了超疏水特性,但水滴在這種表面的粘著性較大,不易滾落.在噴砂-表面氧化構筑的微米-納米結構上修飾低表面能的氟硅烷,銅片表面顯示了優異的超疏水性能,接觸角達到了161°,滾動角低至1°.分析認為,這種表面與水滴接觸時,可在接觸部位有效捕獲并截留空氣,形成“氣墊”,托起水滴,阻止其陷入這些粗糙結構中,使得水滴的接觸角增大,從而達到超疏水特性.水滴在這種表面極易滾落,試樣稍有傾斜或是輕微的振動,都有可能使其滾落.因此,單純的制備微米結構或納米結構雖可在試樣表面得到一定的疏水性,甚至超疏水性,但水滴的滾動角均較大,表面對水滴有一定的粘著性.微米-納米結構的構建和低表面能物質的改性是制備疏水性能和粘著性均較理想的試樣表面的關鍵步驟.

2.2 銅超疏水表面的抗結霜性

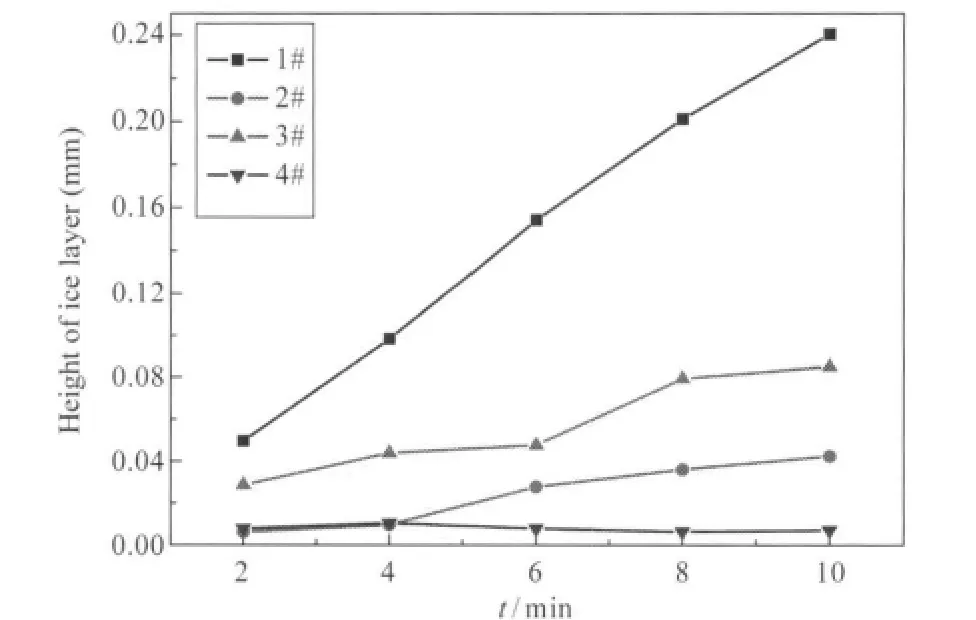

在一定的濕度和溫度條件下,對表1列出的各銅片試樣進行抗結霜性能測試,各銅片表面在不同時刻的結霜圖片(灰度圖)經二值化(即把灰色圖片的RGB值二值化為黑白兩色,以便進行圖像數據分析)處理后如圖5所示,相應的霜高隨時間的變化情況如圖6所示.

圖5 制備的銅片表面在不同時間結霜情況(經二值化處理)Fig.5 Photographs after binary processing of ice layer at different time on the fabricated copper surfacesThe processing technologies of the samples are shown in Table 1.

未經任何處理的銅片表面結霜速度較快,結霜試驗進行2 min時,未經任何處理的試樣表面已形成霜層,且分布均勻;隨著結霜試驗的進行,表面上的霜層越來越厚,霜層高度不斷增長,10 min時霜高達到0.2405 mm,顯示出較差的抗結霜性能.噴砂再氟化后的樣品表面的結霜速度明顯降低,結霜4 min時細小霜晶才開始出現,隨后細小霜晶不斷長大,但較稀疏,相應的霜高變化曲線顯示霜層的生長速度放緩,10 min時的霜高為0.0423 mm.表面氧化再氟化后的樣品表面在結霜試驗進行2 min時出現較粗大的霜晶,隨后保持一定速率生長,在6 min時形成霜層,8 min時局部出現較大霜片,使得相應的霜高變化曲線出現一個波動,但隨后又趨于平緩(圖6),10 min時的霜高為0.0849 mm.先后經噴砂、表面氧化和氟化處理的樣品表面在結霜試驗的10 min內,只有少量的細小霜晶出現,并未形成粗大的霜晶,平均霜高始終保持在一個較低水平,10 min時霜高只有0.007 mm,顯示出了優異的抗結霜性能.

圖6 制備的銅片表面霜高隨時間變化情況Fig.6 Height change of ice layer of different samples with time

試樣表面在結霜過程中基本上都經歷了水珠吸附、長大、凍結、初始霜晶生長、長大以及霜層成長等過程[1].未經任何處理的銅表面為親水性(表1),水滴與固體表面的接觸面積較大,換熱效果較好.溫度較低時,水滴可在這種金屬表面迅速地、不斷地吸附并凝結成一層水膜,后水膜直接凝結成霜層,并不斷生長(圖5).利用噴砂-氟化處理可在銅表面構筑疏水性,利用表面氧化-氟化處理可在銅表面構筑超疏水性(表1),這些表面與水滴接觸時可截留空氣形成“氣墊”,有效地減小了水滴與固體表面的接觸面積,低溫時有效降低了表面與水滴間的熱量交換,水滴凝結所需的能量較大,從而使得水分子難以凝結成核,同時抑制了在霜晶基礎上生長的霜層的形成和生長.結合表1、圖5和圖6可以看出,水滴滾動角較低的2#樣品表面的抗結霜性能稍優于滾動角較大的3#樣品表面.這是因為2#樣品表面對水滴的粘著性較低,水滴在這種表面較易滾落,從而不易吸附凍結形成霜晶.對于具有優異超疏水特性和極低滾動角的4#樣品,對水滴極低的粘著力使得水滴在這種表面極易滾落,會進一步降低了表面的水滴凝結數量.

利用噴砂-表面氧化可在銅表面構筑出微米-納米復合結構,隨后的氟化處理對這種表面又進行了化學改性,使得這種銅樣品的表面具有很好的超疏水特性和很低的水滴粘著性(表1).水滴在這種表面呈球形,不易鋪展,且樣品表面稍有傾斜甚至輕微的振動,水滴便會滾落.相應的,這樣的表面上霜晶的形成時間要滯后很多.因此,在低溫條件下,與未經任何處理的銅的防覆冰性能相比,超疏水低粘著銅表面的抗結霜性能提高了兩個數量級左右,且這種超疏水低粘著性防覆冰銅表面的制備方法及所需設備十分簡單,易工業化應用,且耗時少,最多只需2-5 h.

3 結論

(1)噴砂處理在銅表面構筑出了微米級凹坑及少量絮狀納米結構,表面氧化則在銅片表面制備了均勻的垂直基體表面取向的菊花花瓣狀CuO納米片.銅片經噴砂后再表面氧化,便在表面得到了微米-納米復合結構,微米級結構同噴砂處理得到的結構類似,納米結構同表面氧化處理得到的結構類似.

(2)噴砂再氟化的銅片表面顯示了較好的疏水特性,表面氧化后再氟化的銅片表面顯示了超疏水特性,但對水滴的粘著性較大.先后經噴砂、表面氧化和氟化處理的銅片表面與水滴的接觸角為161°,滾動角為1°.

(3)具有超疏水特性的銅片表面與水滴接觸時,形成的“氣墊”可減小固體表面與水滴的接觸面積,降低表面與水滴間的熱量交換,從而減緩水分子的凝結,延緩霜晶的形成,提高銅片表面的抗結霜性.

1 Xu,W.F.;Wu,X.M.;Wang,W.C.;Tang,L.M.Cryogenics, 2003,6:41 [許旺發,吳曉敏,王維城,唐黎明.低溫工程,2003, 6:41]

2 Wang,H.;Wu,X.M.;Tang,L.M.;Dai,W.T.;Jin,F.Y.Chin. Chem.Lett.,2006,11:1401

3 Tang,Y.F.Method and equipment of anti-icing to transmission and distribution line:China,CN 101394073[P].2009-03-25 [湯玉峰.輸配電線路防覆冰除融冰方法及設備:中國,CN 101394073[P].2009-03-25]

4 Yang,L.M.Transmission and distribution line with the performance of anti-icing:China,CN 101499332[P].2009-08-05 [楊利民.輸配電防覆冰導線:中國,CN 101499332[P].2009-08-05]

5 Guo,Z.G.;Liu,W.M.Prog.Chem.,2006,18:721 [郭志光,劉維民.化學進展,2006,18:721]

6 Zhang,Y.;Yu,X.;Zhou,Q.;Chen,F.;Li,K.Appl.Surf.Sci., 2010,256:1883

7 Zhou,S.S.;Guan,Z.S.;Li,Q.;Lu,C.H.;Xu,Z.Z.Acta Phys.-Chim.Sin.,2009,25:1593 [周思斯,管自生,李 強,陸春華,許仲梓.物理化學學報,2009,25:1593]

8 Sato,O.;Kubo,S.;Gu,Z.Z.Acc.Chem.Res.,2009,42:1

9 Liu,T.;Liu,T.;Chen,S.G.;Cheng,S.;Yin,Y.S.Chin.J.Inorg. Chem.,2008,24:1859 [劉 通,劉 濤,陳守剛,程 莎,尹衍升.無機化學學報,2008,24:1859]

10 Li,S.M.;Wang,Y.G.;Liu,J.H.;Wei,W.Acta Phys.-Chim.Sin., 2007,23:1631 [李松梅,王勇干,劉建華,韋 巍.物理化學學報,2007,23:1631]

11 Li,W.;Fang,G.P.;Wang,X.F.;Cui,X.S.;Zhou,Y.C. Fabrication of the anti-icing line of transmission and distribution: China,CN 101425347[P].2009-05-06 [李 文,方國平,王秀鋒,崔曉松,周益春.一種防覆冰輸電電纜及其生產方法:中國,CN 101425347[P].2009-05-06]

12 Wang,H.;Wu,X.M.;Tang,L.M.;Dai,W.T.;Wang,Y.T.;Jin,F. Y.Polym.Mater.Sci.Eng.,2007,23:242 [王 浩,吳曉敏,唐黎明,戴萬田,王玉婷,金鳳友.高分子材料科學與工程,2007, 23:242]

13 Hu,X.H.;Wei,X.W.;Chen,B.Mater.Prot.,2006,39:36 [胡小華,魏錫文,陳 蓓.材料保護,2006,39:36]

14 Gou,X.J.;Liu,Z.L.;Wang,J.T.;Cheng,S.Y.J.Eng. Thermophys.,2007,28:631 [勾星君,劉中良,王皆騰,程水源.工程熱物理學報,2007,28:631]

15 Qian,B.;Shen,Z.Langmuir,2005,21:9007

16 Qu,M.;Zhang,B.;Song,S.;Chen,L.;Zhang,J.;Cao,X.Adv. Funct.Mater.,2007,17:593

17 Shirtcliffe,N.J.;McHale,G.;Newton,M.I.;Perry,C.C. Langmuir,2005,21:937

18 Liu,Y.;Chu,Y.;Zhuo,Y.;Li,M.;Li,L.;Dong,L.Crystal Growth &Design,2007,7:467

19 Guo,Z.G.;Liu,W.M.;Su,B.L.Appl.Phys.Lett.,2008,92: 063104

20 Chen,X.;Kong,L.;Dong,D.;Yang,G.;Yu,L.;Chen,J.Appl. Surf.Sci.,2009,255:4015

21 Qian,B.T.;Shen,Z.Q.J.Inorg.Mater.,2006,21:747 [錢柏太,沈自求.無機材料學報,2006,21:747]

22 Xi,J.;Feng,L.;Jiang,L.Appl.Phys.Lett.,2008,92:053102

23 Wang,S.;Feng,L.;Liu,H.;Sun,T.;Zhang,X.;Jiang,L.;Zhu,D. ChemPhysChem,2005,6:1475

24 Larmour,I.;Bell,S.;Saunders,G.Angew.Chem.Int.Edit.,2007, 46:1710

25 Wang,S.;Feng,L.;Jiang,L.Adv.Mater.,2006,18:767

26 Pan,Q.M.;Jin,H.Z.;Wang,H.B.Nanotechnology,2007,18: 355605

27 Zhang,W.X.;Wen,X.G.;Yang,S.H.;Berta,Y.;Wang,Z.L. Adv.Mater.,2003,15:822

28 Xu,J.;Zhang,W.X.;Yang,Z.H.;Yang,S.H.Inorg.Chem., 2008,47:699

29 Kong,L.H.;Chen,X.H.;Yang,G.B.;Yu,L.G.;Zhang,P.Y. Appl.Surf.Sci.,2008,254:7255

30 Feng,L.;Li,S.H.;Li,Y.S.;Li,H.J.;Zhang,L.J.;Zhai,J.;Song, Y.L.;Liu,B.Q.;Jiang,L.;Zhu,D.B.Adv.Mater.,2002,14:1857

November 18,2009;Revised:January 19,2010;Published on Web:April 7,2010.*

.Email:yfzhang@seu.edu.cn;Tel:+86-25-52090674.

Fabrication and Anti-Icing Performance of a Superhydrophobic Copper Surface with Low Adhesion

ZHANG You-Fa*YU Xin-Quan ZHOU Quan-Hui LI Kang-Ning

(Jiangsu Key Laboratory of Advanced Metallic Materials,School of Materials Science and Engineering, Southeast University,Nanjing 211189,P.R.China)

Microscale V-shaped impact pits are formed on copper surfaces after sandblasting.After surface oxidation,the whole copper surface is uniformly and completely covered by petal-like CuO nanosheets.Micro-and nanoscale structures are fabricated by a combination of sandblasting and surface oxidation,which leads to a high water contact angle of 161°and an ultra-low water roll angle of 1°for the surface after fluorination.Water condensation is difficult at low temperatures as heat transfer between the surface and water droplets is greatly reduced on these surfaces.This is thought to be the main reason for the improvement in ice resistance of the superhydrophobic copper surface.Superhydrophobic copper surfaces with excellent anti-icing performance can be widely used in many fields such as in heat exchange and in products operating at low temperatures.Such a facile technique is expected to be a feasible method for the industrial fabrication of superhydrophobic surfaces on other engineering materials.

Superhydrophobicity;Copper;Low adhesion;Anti-icing;Contact angle

[Article] www.whxb.pku.edu.cn

The project was supported by the National Natural Science Foundation of China(20703010).

國家自然科學基金(20703010)資助項目

O647