低成本帶肋鋼筋生產工藝研究與應用

靳熙 范銀平 姚志潭 王曉燕

(安陽鋼鐵集團有限責任公司)

低成本帶肋鋼筋生產工藝研究與應用

靳熙 范銀平 姚志潭 王曉燕

(安陽鋼鐵集團有限責任公司)

通過研究帶肋鋼筋內部強化機制,對化學成份、軋制工藝及冷卻制度合理優化,開發出符合 GB 1499.2-2007標準要求的新一代資源節約型帶肋鋼筋生產工藝技術,有效地降低了帶肋鋼筋生產成本,節約了資源,符合可持續發展戰略。

成本 再結晶 帶肋鋼筋 晶粒細化 組織 性能

0 前言

隨著我國國民經濟的迅猛發展,拉動鋼材消費激增,鋼鐵產業快速成長,由于我國鐵礦石、能源、運輸等資源有限,無法滿足鋼鐵產能的激劇擴張,需大量向國外采購資源,從而導致全球鋼鐵生產原材料供應緊張、價格飛漲,直接危及鋼鐵產業的健康發展。因此,降低生產成本,成為鋼鐵工作者面臨的嚴峻課題。本研究通過對帶肋鋼筋化學成份、軋制工藝進行合理優化,生產出成本低廉、力學性能優良的資源節約型帶肋鋼筋。

1 技術方案

1.1 化學成份

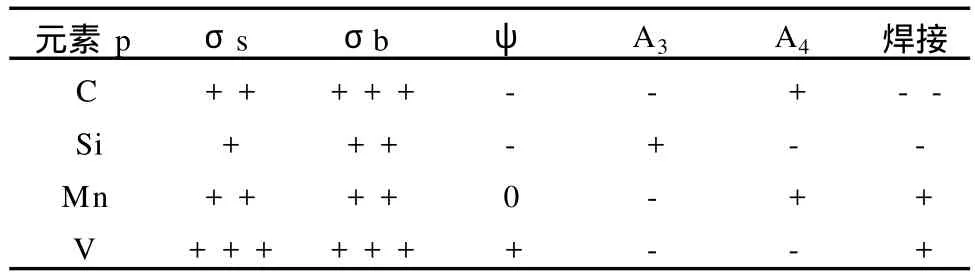

帶肋鋼筋中各種元素對生產工藝和產品性能的作用及影響效果不同,同一元素含量的變化導致其作用的效率變化,各元素間存在相互促進和相互制約的復雜關系。所以只有合理配置各種元素的含量和存在形式,才能使其對生產工藝和產品性能的有益作用充分發揮,同時最大程度地控制和減輕其有害作用。研究表明,亞共析鋼在固體狀態下各主要元素的作用見表 1。

1.2 加熱工藝

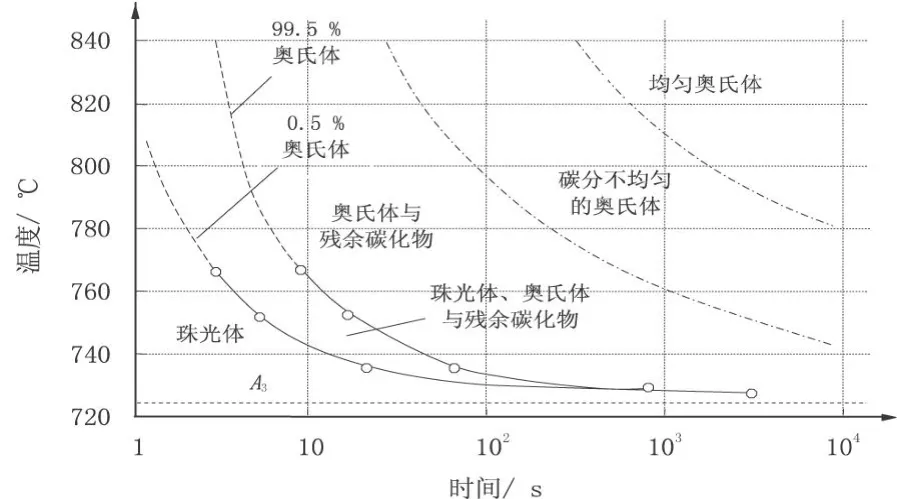

加熱鋼坯的目的不僅是奧氏體化、降低軋制變形抗力、提高塑性,而且要實現合金元素充分析出,使組織成份均勻[1]。亞共析鋼的奧氏體化曲線如圖 1所示。

表1 亞共析鋼中各元素作用分析

圖1 亞共析鋼的奧氏體化曲線

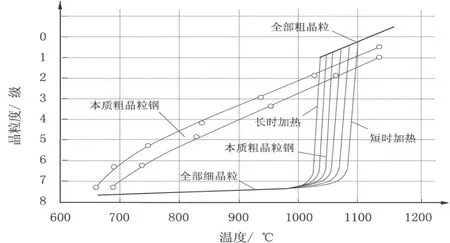

研究設計的鋼種,由于合金元素減少,使奧氏體均勻化曲線左移,有利于降低加熱溫度、縮短均熱時間、減輕奧氏體粗大化傾向,如圖 2所示。

本研究所用鋼種的加熱合理鋼溫為 950℃~1050℃,在此加熱溫度下,其奧氏體在較短時間內實現了均勻化,奧氏體晶粒也不會進一步粗化,氧化燒損少,且軋制變形抗力提高幅度不大,生產效率高。

圖2 加熱奧氏體晶粒長大示意圖

1.3 軋制工藝

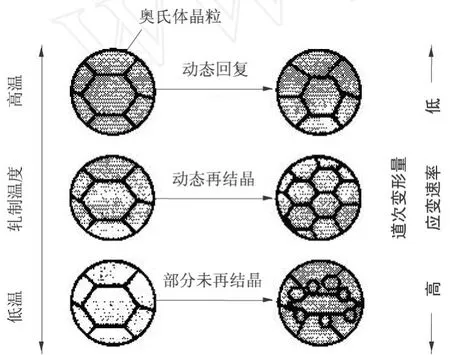

以細化奧氏體晶粒為目的的再結晶控軋,通常可分為以下幾種情況,如圖 3所示[2]。變形過程中和變形后,奧氏體再結晶過程隨軋制溫度、變形量、應變速率和道次間隔時間等變量有以下變化規律:奧氏體動態回復→不連續動態再結晶→連續動態再結晶→部分動態再結晶→動態未再結晶→亞動態再結晶→靜態再結晶[3]。

圖3 再結晶控軋狀態示意圖

棒線連軋生產的粗中軋部分,軋制溫度較高(1000℃~950℃)、應變速率較小 (0.5~30 mm/s)、道次間隔時間較長 (0.8 s~20 s),使得形變奧氏體有充足的時間完成亞動態再結晶和靜態再結晶。

精軋機組隨著軋制溫度的下降 (850℃~950℃),應變速率的提高 (60~1800 mm/s)以及道次間隔時間的縮短,大量形變能轉化為熱能,使軋件溫度上升,物理冶金機制仍以奧氏體動態未再結晶為主,動靜再結晶減少,特別是最后 2~3道次、產生顯著的加工硬化現象,位錯激劇增殖,形變奧氏體內產生亞晶,有利于奧氏體晶粒細化和軋后綜合性能提高。

經過軋制強烈變形后的奧氏體晶粒,存在大量的位錯和亞晶組織,實驗證明:其位錯密度由變形前的 106根 /cm2增加到 1012根 /cm2以上。由于軋后鋼溫較高、變形晶粒內的畸變能很大,軋后奧氏體晶粒中的位錯將發生迅速攀移、聚集 (亞晶組織)、位錯偶對消等現象,使位錯密度迅速下降[4];同時,動態再結晶晶粒不必任何孕育期繼續長大發生亞動態再結晶,使變形后的奧氏體晶粒細化效能下降、強化效果降低。如何使上述細化和強化效果最大程度的保留于形變材料中,是本研究的關鍵所在。使鋼材表面的冷卻曲線從 C曲線左側狹小的空隙穿過;停止強冷后,過冷的鋼筋表面溫度在芯部熱含量向外擴散過程中回升至 A1溫度以上,然后進行空冷相變,從而得到較細的 F+P組織。

2 工藝控制

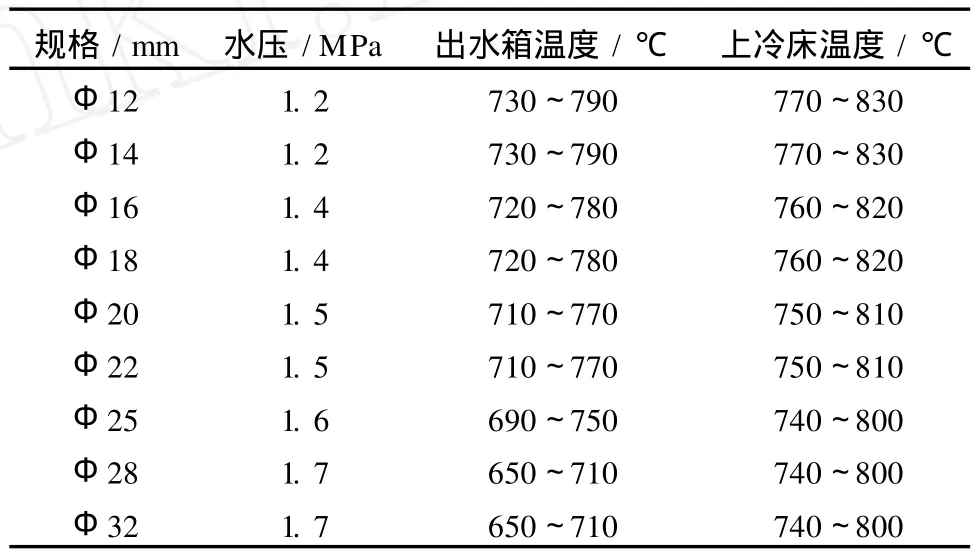

按照各工序變化對控冷工藝的影響規律,制定了生產工藝試驗方案,并根據現場調試情況和各規格內徑不同,分別設定出各規格鋼筋控冷溫度和水壓參數,各規格控冷鋼筋具體溫度設定見表 2。

表2 軋后控冷溫度控制表

3 效果及效益分析

3.1 組織分析

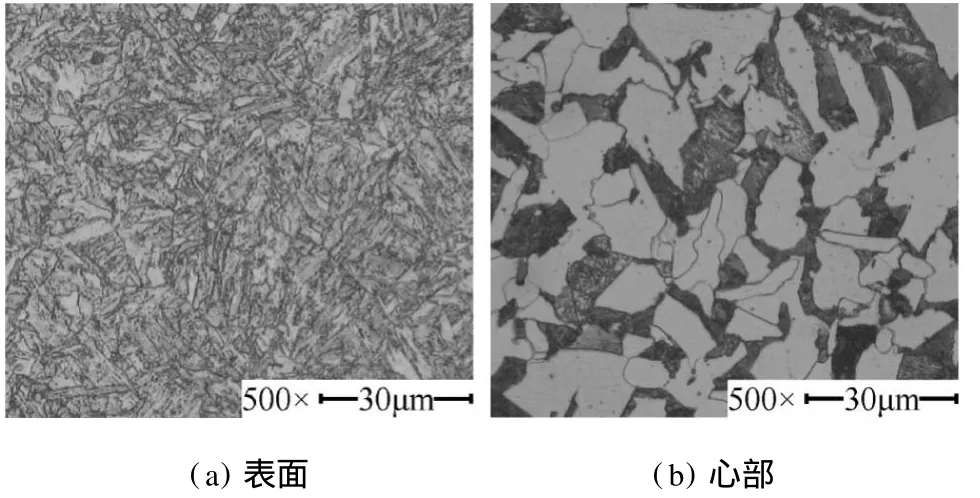

鋼筋表面與中心的組織形貌如圖 4所示。

圖4 Φ20 mm HRB400金相組織

按照工藝設定溫度控制,控冷后鋼筋表面均為索氏體 (精細 F+P),索氏體厚度 0.3~1.0 mm(隨直徑增加而增厚),中心為鐵素體 +珠光體,平均晶粒尺寸為 7~13μm。研究表明,控冷后比常規熱軋鋼筋晶粒度提高 1~3個等級。

3.2 批量生產力學性能

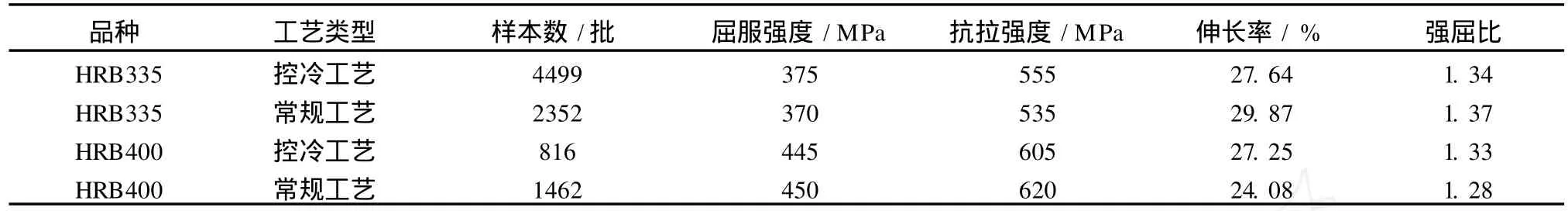

現場批量生產統計結果及 HRB335、HRB400鋼筋力學性能對照見表 3。

表3 HRB335、HRB400鋼筋力學性能對照

由表 3可以看出,HRB335、HRB400帶肋鋼筋控冷后與常規熱軋工藝相比較,延伸率下降僅 2%~3%,強屈比下降僅 0.03~0.05,屈服強度和抗拉強度分別高于國標 GB1499.2-2007要求的 40~50 MPa和 60~90 MPa,各項性能指標穩定。

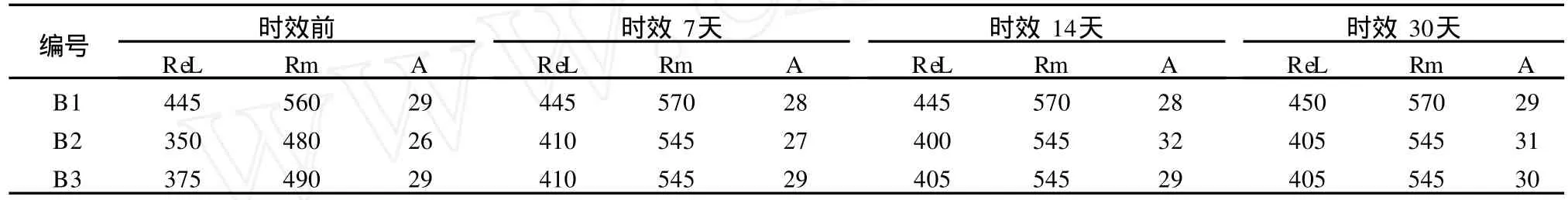

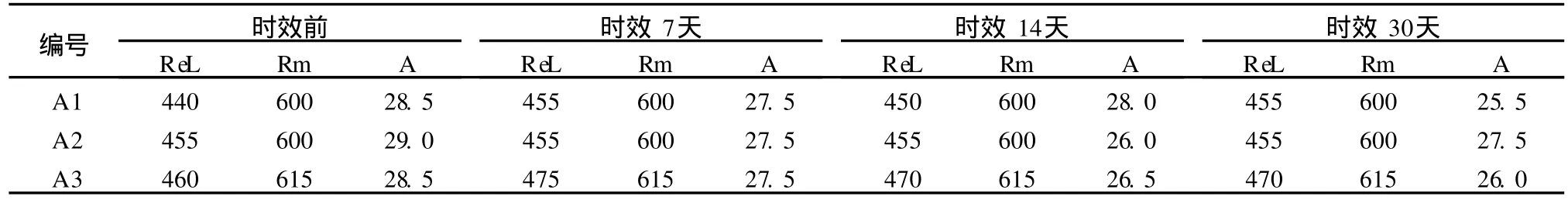

3.3 時效分析結果

控冷后分別對 HRB335和 HRB400帶肋鋼筋進行時效分析,分析結果見表 4、表 5。

表4 HRB335時效對比數據

表5 HRB400時效對比數據

由表 4、表 5可以看出,HRB335、HRB400帶肋鋼筋控冷工藝時效后與常規工藝相比較,屈服強度、抗拉強度波動只有 10MPa左右,各項性能指標穩定,時效后對其力學性能影響不大。

3.4 焊接工藝分析

我國鋼筋混凝土建筑施工的鋼筋連接 90%采用焊接,因此鋼筋的焊接性能同樣重要。因此我們著重研究了電渣壓力焊和閃光對焊兩種應用最為廣泛的焊接方式。焊接后的試樣拉伸斷裂位置遠離焊縫,并且有明顯的均勻延伸和縮頸,冷彎性能良好,說明該工藝生產的鋼筋具有良好的焊接性能。

3.5 效益分析

新工藝與常規工藝相比較,HRB335牌號鋼筋合金元素 S iMn合金含量降低約 25%,HRB400牌號螺紋鋼筋按大中小規格微合金元素 V含量分別約降 50%、70%、100% 。按 2008年合金料價格計算,全年預計降本 3297萬元 。

4 結語

通過深入研究鋼鐵材料強化機制和應用技術,對生產工藝的原料成份、軋制工藝優化,使生產HRB335鋼筋的 Si、Mn合金比傳統工藝降低 25%、生產 HRB400鋼筋時小規格不加和大規格少加 V等微合金元素,金相組織晶粒度提高 1~3級,產品實物機械性能穩定、焊接性能良好,開發出符合 G B1499-2008標準要求的新一代資源節約型帶肋鋼筋,從而有效降低生產成本,節約資源,符合可持續發展戰略,有利于鋼鐵工業和國民經濟的健康穩定發展。

[1] 劉文,王興珍.軋鋼生產知識問答.第 2版.北京:冶金工業出版社,1994:235.

[2] 李超.金屬學原理.哈爾濱:哈爾濱工業大學出版社,1996:314-319.

[3] 李曼云,孫本榮.鋼的控制軋制和控制冷卻技術手冊.北京:冶金工業出版社,1990:8-17.

[4] 王有銘,李曼云,韋光.鋼材的控制軋制和控制冷卻.北京:冶金工業出版社,20-26.

PRODUCTI ON PROCESS RESEARCH AND APPL I CATI ON OF LOW-COST RIBBED STEEL BARS

Jin Xi Fan Yinping Yao Zhitan Wang Xiaoyan

(Anyang Iron&Steel Group Co.,Ltd)

Through researching Ribbed steel strengthening mechanis m,and the chemical composition of ribbed steel bars,rolling and cooling system in a reasonable process opt imization,A new generation of resource-saving production of ribbed steel bars technology has been developed conforms to the GB 1499.2-2007 standard,reduced the enterprise production cost effectively,Saved resources,conformed to the sustainable development.

Cost Recrystallization Ribbed steel bar Grain refinement Organization Perfor mance

*

聯系人:范銀平,高級工程師,河南,安陽 (455004),安陽鋼鐵集團有限責任公司技術中心;

2009—7—8