基于Walker模型的空氣鉆井鉆柱疲勞壽命算法

羅 增,林元華,明傳中,盧 強,謝居良,劉貴喜

(1.西南石油大學石油管工程重點實驗室,成都610500;2.塔里木油田分公司,新疆庫爾勒841000; 3.川慶鉆探工程有限公司,西安710018)

·設計計算·

基于Walker模型的空氣鉆井鉆柱疲勞壽命算法

羅 增1,林元華1,明傳中2,盧 強2,謝居良2,劉貴喜3

(1.西南石油大學石油管工程重點實驗室,成都610500;2.塔里木油田分公司,新疆庫爾勒841000; 3.川慶鉆探工程有限公司,西安710018)

空氣鉆井工況中的鉆柱受力非常復雜,鉆柱在井下既自轉又反轉,且在空氣錘的作用下不斷地上下縱向振動,該振動對鉆柱的破壞最嚴重,在復合載荷作用下常造成鉆柱疲勞損傷。修正了鉆柱軸向應力和疲勞裂紋計算公式,并運用第四強度理論計算出裂紋處的平均應力;提出新的基于Walker模型的鉆柱疲勞壽命算法,并結合Walker模型的計算結果,解釋了塔里木油田空氣鉆井鉆具大量刺穿失效的原因。

旋轉鉆井;疲勞;振動分析;Walker模型

鉆柱由方鉆桿、鉆桿、鉆鋌、接頭等組成,其工作環境極其惡劣,鉆具失效時有發生,造成的損失相當嚴重。空氣鉆井的高效、高質量鉆井效果得到石油行業的廣泛認同,但空氣鉆井通常會帶來復雜的井下事故[1]。根據塔里木油田統計數據,空氣鉆井的鉆柱失效遠大于泥漿鉆井,進一步的研究還表明,空氣鉆井約有1/2的鉆柱失效為疲勞失效[2]。因此有必要準確地預測鉆柱的疲勞壽命,更好地預防和減少井下鉆柱斷裂事故,節約油氣田開發成本。

目前,國內外學者在這方面做了較多的研究工作。艾池等細化了鉆柱表面裂紋形態,將鉆柱的裂紋分為Ⅰ型和Ⅲ型復合裂紋,利用斷裂力學方法和復合型裂紋理論對下部鉆柱疲勞壽命進行估算[3-4];林元華教授考慮彎曲鉆柱的交變應力,建立了Prais模型預測疲勞壽命[5];A.Baryshnikov等人認為引起鉆柱疲勞失效的原因包括制造和鉆井工藝2個因素,并提出了計算鉆桿和鉆具接頭疲勞壽命的方法[6];M.M.Hossain等人則認為起下鉆容易在鉆桿表面產生永久劃痕,從而引起應力集中,降低鉆柱的屈服極限并最終導致疲勞破壞[7];吳江提出了一種計算鉆柱危險部位彎曲應力及壽命的模型[8]。本文在前人研究的基礎上,應用工程斷裂力學等相關知識,對鉆柱受力進行了分析,既考慮了鉆柱彎曲的交變應力,又考慮了平均應力比,采用Walker疲勞壽命計算模型預測空氣鉆井鉆柱的疲勞壽命,解釋了塔里木油田鉆具大量刺穿失效的原因。

1 鉆柱受力分析

空氣鉆井鉆柱在狹長井眼內運動,受力十分復雜,既要受到軸向應力和扭轉剪切應力τmax,又要承受彎曲交變應力σb、徑向應力σr和周向應力σt等多種載荷的作用。結合現場實際,以旋轉鉆井鉆柱受力為切入點,對鉆柱在直井旋轉鉆井工況下的受力進行分析。

1.1 鉆柱縱向振動

鉆頭在鉆硬地層時會引起縱向振動,其頻率主要有因鉆頭輪齒滾動而產生的高頻縱振和因波狀井底引起的低頻縱振2種。現場反復實測證明,低頻縱振對鉆柱特別是下部鉆具十分有害,其頻率(井底以3波峰波谷計)計算公式通常為

式中,n為鉆頭轉速,r/min。

波狀井底的高差隨地層不同及所用鉆頭與鉆井措施而異,其值可達6.3~12.7 mm。

縱向振動的鉆柱與地層激發的應力波為一維應力波,宋碩等建立了相關的波動方程,并求出了其理論解[9]。假設鉆柱為半無限長的桿件,振動波自鉆頭傳出后不再反射到井底,那么彈性振動波在鉆柱中的傳播速度為

式中,vs為彈性波波速,m/s;E為楊氏模量,MPa;ρ為鉆柱密度,kg/m3。

對于鋼質鉆柱,彈性波傳播速度取5 100 m/s。

在縱向振動工況下,鉆壓將實時發生變化,鉆頭鉆壓可表示為

式中,Fd為鉆頭因波狀井底引起的動載鉆壓,N;Fs為靜載鉆壓,N;Ap為鉆頭因波狀井底引起的動載鉆壓振幅值,N;E為楊氏模量,MPa;A為鉆柱橫截面積,m2;SLB為波狀井底高差,m;ω為鉆柱振動角頻率,rad/s;t為時間,s。

章揚烈認為討論動載鉆壓采用鉆壓峰峰值最合適,適用于鉆頭穩定接觸井底和跳離井底各類工況[10]。

1.2 修正的軸向應力公式

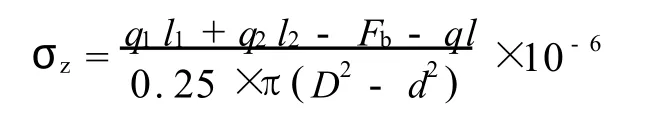

鉆柱的軸向應力主要受大鉤載荷、鉆柱重力及鉆壓的影響,而鉆柱自重恒定。在鉆井工況中,鉆柱重力由大鉤拉力、鉆壓和泥漿浮力承擔,這3部分構成了一個恒量,當其中一個量變化時,必然使另外的量發生相應的變化,泥漿浮力只受泥漿密度的影響,因此,大鉤拉力+鉆壓=恒量成立。由鉆柱振動部分分析可知,鉆壓實時發生變化,井底鉆壓并不是靜載鉆壓,那么大鉤拉力也將實時發生變化。故修正的軸向應力計算公式為

式中,σz為軸向應力,MPa;q1為單位鉆桿有效質量,N/m;l1為鉆桿長度,m;q2為單位鉆鋌有效質量,N/m;l2為鉆鋌長度,m;q為單位鉆柱有效質量,N/m;l為危險點至井口長度,m;D為鉆柱外徑, m;d為鉆柱內徑,m。

1.3 應力合成

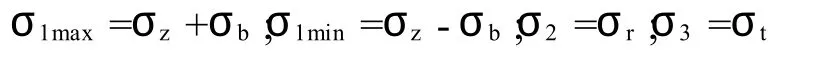

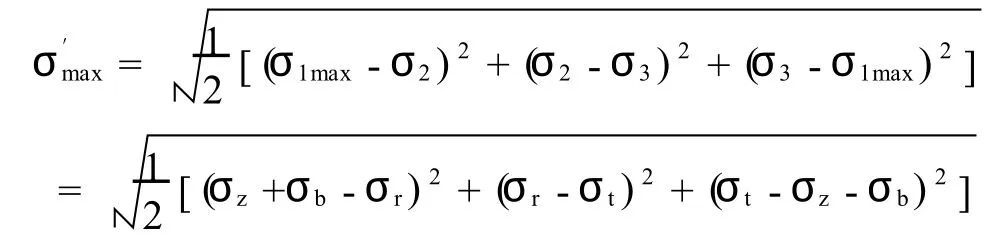

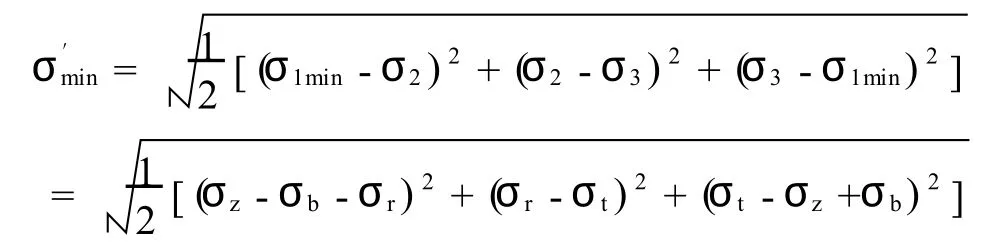

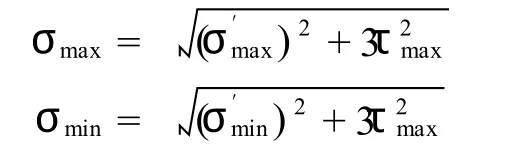

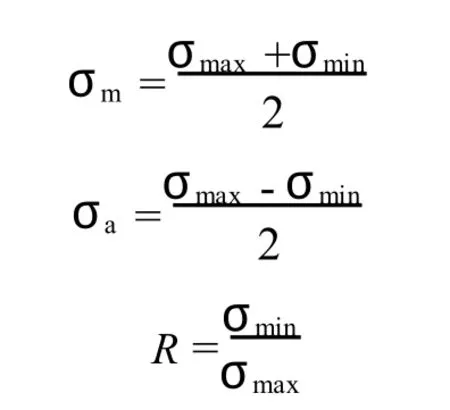

在小變形情況下,應用米澤斯等效應力計算應力的合成,并且3軸應力下的鉆柱受力滿足第四強度理論[11],故令

則,最大米澤斯等效應力為

最小米澤斯等效應力為

特雷斯卡等效應力為

所以,平均應力、應力幅、應力比分別為

式中,σ1max為 z軸向最大應力,MPa;σ1min為 z軸向最小應力,MPa;σz為軸向應力,MPa;σb為彎曲應力, MPa;σ2為 x方向應力,MPa;σr為徑向應力,MPa; σ3為y方向應力,MPa;σt為周向應力,MPa;σ′max為最大米澤斯等效應力,MPa;σ′min為最小米澤斯等效應力,MPa;σmax為最大特雷斯卡等效應力,MPa;σmin最小特雷斯卡等效應力,MPa;σm為平均應力, MPa;σa為應力幅,MPa;R為應力比值。

2 疲勞壽命預測

對于無裂紋的鉆桿,根據上述計算方法求出的應力幅并結合S-N曲線可求出其使用壽命;對于有初始裂紋的鉆桿,先計算出不同裂紋的幾何形狀因子 Fm和應力強度因子 Kmax,并由無損探傷測定最大初始裂紋尺寸 a0[12-13],求出臨界裂紋尺寸 ac[4],便可由Walker模型求出裂紋疲勞壽命。

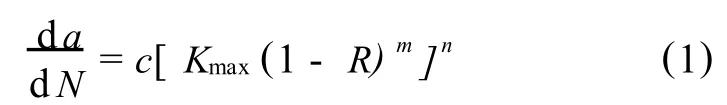

2.1 Walker模型

Walker模型的一般表達式為[14]

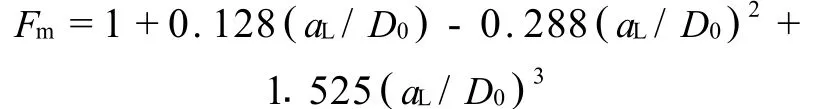

2.2 裂紋的幾何形狀因子和應力強度因子

在用Walker模型計算疲勞壽命之前,需得到裂紋的幾何形狀因子和應力強度因子。通過分析,鉆桿在制造及使用過程中出現的裂紋通常為表面線性裂紋,其對應幾何形狀因子[12,14]為

則有

式中,Fm為裂紋形狀因子;aL為線性裂紋半長,m; D0為鉆柱平均直徑,m;a為裂紋長度,m。

2.3 計算裂紋尺寸

鉆柱初始裂紋尺寸a0可由無損探傷方法測出,臨界裂紋尺寸可根據鉆柱受力確定[4],即

式中,σmax為裂紋處最大軸向應力,MPa;KIC為材料斷裂韌性,MPa m;μ為材料泊松比;a0為初始裂紋,m;ac為臨界裂紋,m;τmax為最大剪切應力, MPa。

2.4 計算公式

假設鉆柱為恒幅加載,那么裂紋從初始裂紋a0擴展到臨界裂紋ac所經歷的循環周次 N通過對模型da積分求得

2.5 實例分析

根據以上理論編寫的計算程序可以計算鉆柱的合成應力和疲勞壽命。

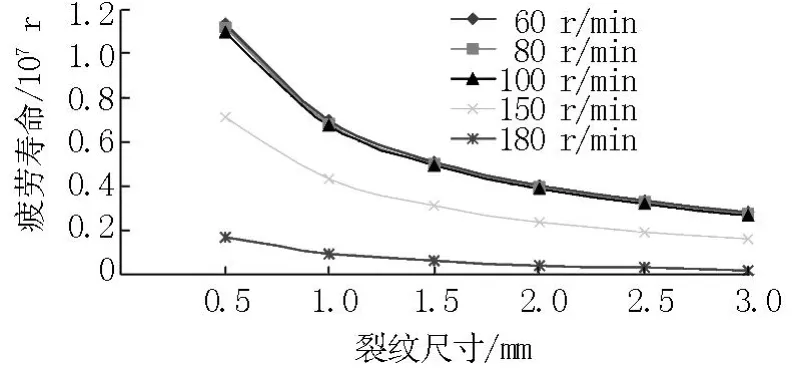

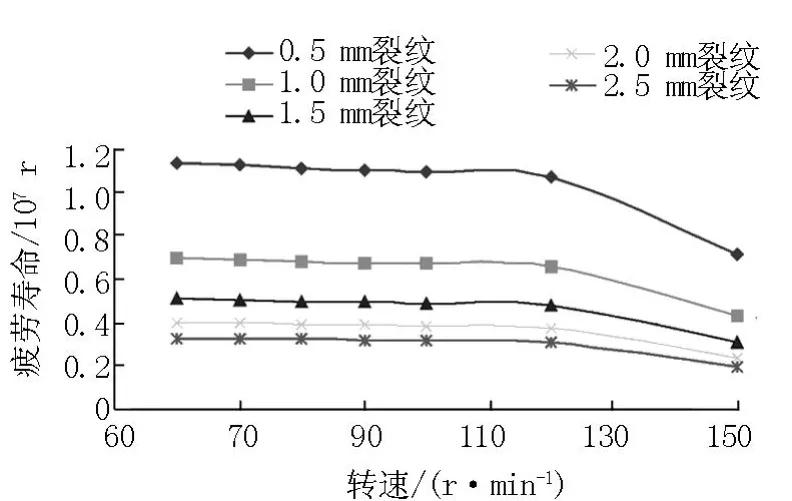

以旋轉鉆井為例,參數為:井深4 000 m,轉速60~180 r/min,井眼直徑?311 mm,鉆頭扭矩3.4 kN·m,內壓15 MPa,外壓12 MPa,大鉤載荷1 070 kN;采用的鉆桿外徑?127 mm,內徑?101.4 mm,單位鉆桿質量373.28 N/m;楊氏模量206×109Pa,裂紋形態為表面線性裂紋,初始裂紋尺寸1 mm,材料常數c=6.14×10-14、n=1.07、m=0.667,斷裂韌性 KIC=98.9 MPa m。鉆柱危險點距鉆頭100 m處疲勞壽命如圖1~2。

圖1 鉆柱裂紋尺寸與疲勞壽命關系

圖2 鉆柱轉速與疲勞壽命關系

由圖1可以看出,鉆柱危險點疲勞壽命將隨著裂紋的增大而降低。當表面線性裂紋不超過2 mm時,鉆柱可以正常使用;當鉆柱裂紋進一步增大時,即使在較低轉速下,其疲勞壽命依然迅速降低,如果處理不及時,將發生鉆柱斷裂的井下事故。

由圖2可以看出,鉆柱危險點疲勞壽命隨著轉速的增加而降低。轉速在60~110 r/min時,疲勞壽命沒有顯著變化;當轉速超過約120 r/min時,疲勞壽命將急劇下降,嚴重時將導致鉆柱快速失效。

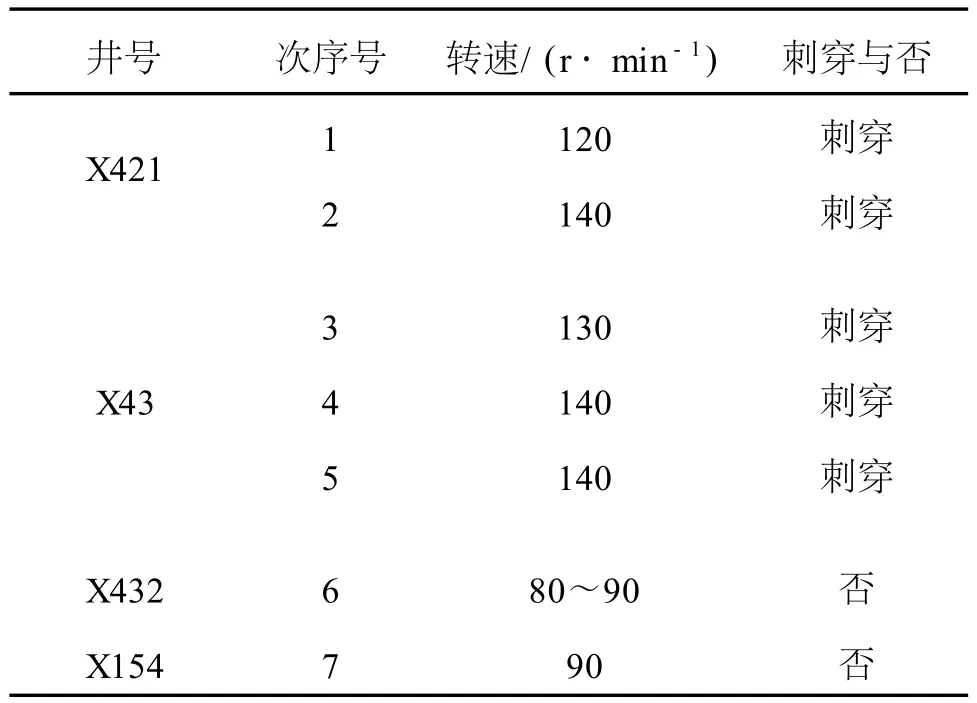

表1為塔里木油田X區塊鉆具刺穿統計,所有失效數據的工作工況包括鉆壓、鉆具組合、水力參數都一樣。由表1可以看出,當轉盤轉速在120~140 r/min時,鉆具發生刺穿失效;當轉盤轉速在80~90 r/min時,鉆具無刺穿現象,這與本文計算結果一致。可見本文模型預測準確、可靠。

表1 塔里木油田X區塊鉆具刺穿統計

綜合以上可以解釋塔里木油田鉆具大量刺穿失效的原因和應采取的措施。

a) 影響鉆柱使用壽命的因素主要是裂紋尺寸和轉速。

b) 選擇合適的減震器,可避免鉆柱因縱向振動而快速失效。

c) 在保證進尺的同時,應合理優選轉盤轉速。

d) 加強鉆柱入井前的探傷檢測,確保合格鉆具入井[15]。

3 結語

空氣鉆井時經常發生井下鉆柱斷裂事故,而下部鉆柱斷裂事故比例較高,主要原因是由縱向振動引起的。本文對旋轉工況下的鉆柱進行了受力分析,建立了新的Walker模型的鉆柱疲勞壽命計算模型,反映了鉆具實際的運動狀況與疲勞壽命的關系,計算結果與塔里木油田現場鉆具失效數據一致,從理論上解釋了塔里木油田鉆具大量失效的原因,研究成果在塔里木油田鉆具選用和設計中得到應用。

[1] 孫起昱.空氣錘鉆頭斷落打撈機構[J].石油礦場機械,2009,38(5):65-68.

[2] 林元華,駱發前,施太和,等.塔里木油田鉆具失效原因[J].鉆采工藝,2007,30(5):21-23.

[3] Chi A,Zhang J,Ge W,et al.Prediction of Drillstring Fatigue Life Under Axial-Torsional-Combined Vibration[R].SPE 99356.

[4] 艾 池,蓋偉濤,王黎明.鉆柱在扭轉、縱向振動下的疲勞壽命估算[J].大慶石油學院學報,2006,30(4): 9-11.

[5] 林元華,鄒 波,付建紅.考慮運動狀態時全井段鉆柱疲勞裂紋擴展壽命計算研究[J].機械科學與技術, 2005,24(4):405-407.

[6] Baryshnikov A,Calderoni A,Ligrone A,et al.A new approach to the analysis of drillstring fatigue behavior [R].SPE 30524.

[7] Hossain M M,Rahman M K,Rahman S S.Fatigue Life Evaluation:A Key to Avoid Drillpipe Failure Due to Die-Marks[R].SPE 47789.

[8] Wu Jiang.Drill-pipe Bending and Fatigue in Rotary Drilling of Horizontal Wells[R].SPE 37353.

[9] 宋 碩,張建國,馬繼業,等.地層內聲波傳播距離理論研究[J].石油礦場機械,2009,38(4):1-7.

[10] 章揚烈.鉆柱運動學與動力學[M].北京:石油工業出版社,2001:90-95.

[11] 張德平,駱發前,林元華.鉆柱疲勞壽命預測研究[J].斷塊油氣田,2006,13(3):57-60.

[12] 徐 灝.新編機械設計手冊(下)[K].北京:機械工業出版社,1995:12 206-12 213.

[13] Dale B A.An Experimental Investigation of Fatigue Crack Growth in Drillstring Tubulars[R].SPE 15559.

[14] 洪超超.工程斷裂力學基礎[M].上海:上海交通大學出版社,1987:159-171.

[15] SY/T5956—2004,鉆具報廢技術條件[S].

Research on Predicting DWA Drive Drillstring Fatigue Life by Walker Model

LUO Zeng1,LIN Yuan-hua1,MING Chuan-zhong2,LU Qiang2,XIE Ju-liang2,LIU Gui-xi3

(1.Key L aboratory f or Tubular Goods,Southwest Petroleum University,Chengdu610500,China;2.Tarim Oilf ield Company,Korla841000,China;3.Sichuan-Changqing Drilling Engineering Co.,Ltd.,Xi’an710018,China)

The combine force of the drill string is very complex during DWA.Pneumatic power hammer drive the drill string axial vibration which is the most serious factor,because it often cause the fatigue failure to the drill string.The axial stress and size of the failure crackle formula was amended in this paper,and then the average stress of the risk spots is calculated by using No.4 strength theory and gave a new fatigue life model of the drill string:Walker model.This paper explained the drill string failure reason in Tarim Oilfield by the results calculated.

rotary drilling;fatigue;vibration analysis;Walker model

1001-3482(2010)04-0057-04

TE921.202

A

2009-10-26

國家“新世紀優秀人才支持計劃”資助項目(NCET-08-0907);四川省杰出青年學科帶頭人培養基金(06ZQ026-028);中國石油天然氣集團公司應用基礎研究項目(2008A-3005)

羅 增(1984-),男,四川廣元人,碩士研究生,2007年畢業于西南石油大學石油工程專業,主要從事石油管、石油鉆井工藝方面的研究,E-mail:swpilz@163.com。