鹽水工序灰乳系統改造

靳均敏,王燕山

(山東海化股份有限公司 純堿廠,山東 濰坊 262737)

經驗交流

鹽水工序灰乳系統改造

靳均敏,王燕山

(山東海化股份有限公司 純堿廠,山東 濰坊 262737)

通過增加旋液除砂器、改造工藝流程等措施,解決鹽水工序灰乳系統能力不足及灰乳帶砂等問題,有助于優化操作和現場管理,為提高我廠新線純堿產量提供了保障。

旋液除砂器;灰乳

1 存在問題

隨著我廠新線純堿產量不斷提高,鹽水工序灰乳系統暴露出很多問題。

首先,石灰工序的灰乳通過灰乳總管分別送往鹽水工序和蒸餾工序,但送鹽水工序的DN125管線因堵塞、積砂等原因輸送量不足,要通過控制去蒸餾的灰乳量來保證鹽水的灰乳用量,導致蒸餾DN300灰乳閥門經常開、關,磨損嚴重,每5天需要更換1次,頻繁倒停管線,工作量大增。

其次,灰乳帶砂一直困擾我廠鹽水工序操作,這是由于石灰石的生燒或過燒及石灰石中含有的其它不溶雜質,致使灰乳中含有大量較硬的顆粒,灰乳帶砂對生產造成如下后果:

1)大量砂粒沉淀在管線、彎頭及控制閥(漿液閥)等處,易造成管線堵塞,需要人工放砂處理,清理工作量大且影響現場環境衛生,嚴重時還可能影響生產正常運行。

2)在反應罐中沉積砂粒不但會增加電耗,還會憋停設備或損壞攪拌器,縮短設備使用壽命。

3)由于灰乳中砂的沖刷,加灰自調閥及閥后管線、彎頭處磨損嚴重,一般情況下閥門使用周期為2個月,閥后管線及彎頭使用周期為3~6個月,增加了維修工作量及維修費用。

4)大量砂被輸送至后序工序,造成后序設備負荷增大甚至造成設備事故,增加維修工作量,致使設備清理和維修費用升高。

2 改造情況

針對以上生產中出現的問題,我們進行了如下改進:

1)增加旋液除砂器,將灰乳中的砂提前分離出來。

2)取灰點由灰乳泵出口總管改為蒸餾DN150灰乳返回管。

經1年來的生產實踐,取得了比較理想的效果,基本解決了以上制約生產的問題,現介紹如下:

2.1 增加旋液除砂器

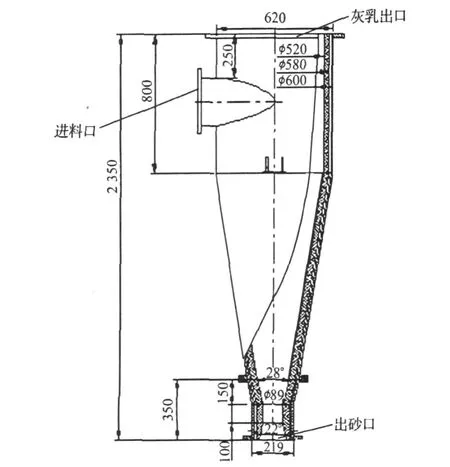

旋液除砂器:規格為φ600×2350,采用上部分筒體、下部分錐體兩節結構,通過法蘭連接,中間密封采用能耐高溫的石棉墊片,由于含砂量大、粒度大的砂從底部排出,底部磨損必然嚴重,故采用兩節結構便于清理、拆卸及更換。設備內壁包括進、出口接管內壁襯耐磨鑄石。除砂器入口有效直徑(襯鑄石后內徑)為φ125,石灰乳沿切線方向進入,在設備內部形成旋流,在離心力的作用下,大的顆粒被拋向設備內壁,然后下滑到錐體底部,最后由底部的出砂口排出,而含砂量少、粒度小的灰乳則由除砂器頂部流出。為了保證灰乳能在設備內有足夠時間離心沉降,余灰能從底部順利排出不致堵塞排出口,且不造成灰乳走近路,我們參考旋風除塵器、旋液分離器等離心設備的計算方法,經計算及反復試驗最終確定,排出口有效直徑(襯鑄石后內徑)為φ89,頂部出灰口管徑最小處為φ40,見圖1。

圖1 旋液除砂器設備圖

2.2 改造工藝流程

將新線鹽水工序原有灰乳系統更新為,在新線鹽水廠房五樓,增加2臺旋液除砂器(2套系統,開1備1),從蒸餾DN150灰乳返回管線來的灰乳通過DN150管線進入旋液除砂器,成品灰乳由除砂器頂部流出,進入鹽水工序苛化罐,除砂器底部含砂量多的灰乳通過DN125接回蒸餾DN150灰乳返回總管,返回石灰工序進灰乳罐;同時需在旋液除砂器頂部出灰管線上接DN25不銹鋼球閥,以便于以后接海水沖洗除砂器內壁及管線,見圖2。

3 技術創新

1)彎頭制作:使用比原管線大一個規格的彎頭,彎頭兩端與管線采用大小頭連接,并在彎頭內部增加立板,讓砂子阻塞在板間,改善彎頭磨損問題,見圖3。

2)旋液除砂器分體制作:分體制作方便拆卸,耐磨部位可做備件,方便維修更換且節約維修費用。

3)旋液除砂器后增加倒“U”形,因取灰點位置高,容易因虹吸現象而導致旋液除砂器總體能力下降。因此在除砂器出液管線上增加倒“U”型,實踐證明倒“U”型高于旋液除砂器頂部出灰管線0.3米比較合適。

4 結 語

鹽水工序灰乳流程改造成功實施,徹底解決了灰乳系統能力不足及灰乳帶砂等問題,為我廠不斷增加新線純堿產量提供了技術保障。

[1] 陸美娟.化工原理(上冊)[M].北京:化學工業出版社, 2001

[2] 王楚.純堿生產工藝與設備計算[M].北京:化學工業出版社,2005

TQ114.161

B

1005-8370(2011)04-25-02

2011-04-08