鉬礦尾礦生產燒結磚的試驗研究

劉振英

(安徽理工大學材料科學與工程學院,安徽 淮南 232001)

鉬礦尾礦生產燒結磚的試驗研究

劉振英

(安徽理工大學材料科學與工程學院,安徽 淮南 232001)

研究了金堆城鉬業(yè)公司尾礦與粘土為主要原料生產燒結磚的工藝,利用實驗室的方法來確定生產配方及其生產工藝參數,并對各方案試驗結果進行對比、研究。研究結果表明利用金堆城鉬業(yè)公司尾礦配以粘土生產燒結磚是可行的。

鉬礦尾礦;粘土;燒結磚

1 引言

尾礦作為一種工業(yè)廢渣,其排放與堆存嚴重地阻礙了礦業(yè)的發(fā)展,對周邊地區(qū)的環(huán)境也造成嚴重的污染。若能將尾礦摻入粘土制成燒結磚,將為尾礦的治理開辟一條新的途徑。

利用尾礦制新型墻體材料是大量消耗尾礦、變廢為寶、化害為利、節(jié)約耕地、造福人類的有效途徑,而且符合國家禁、限制用粘土磚,鼓勵用工業(yè)廢渣為原料生產墻體材料的墻改政策。因此,研究開發(fā)一種新的建筑材料以取代或部分取代粘土燒結磚具有非常重大的現實意義。

本文是利用鉬礦尾礦來做燒結磚的試驗研究。用實驗室的方法來確定生產配方及其生產工藝參數,尾礦及粘土的化學成分和物理特性直接影響著尾礦—粘土燒結磚配方、燒結溫度、燒結時間等生產工藝參數。為充分利用礦產資源,延長礦山壽命,提高礦山經濟效益,對礦山尾礦綜合回收,是行之有效的措施,金堆城鉬礦通過對鉬尾礦的有效回收,給企業(yè)帶來了顯著的經濟效益和社會效益。

2 試驗過程

2.1 原料

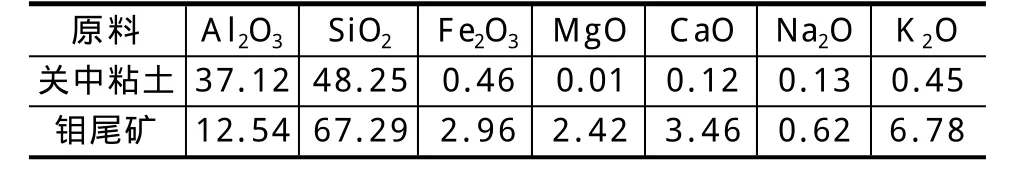

試驗采用主要原料為金堆城鉬業(yè)公司西木子溝尾礦庫的尾礦和關中粘土,加入的外加物有碳酸鈣、水玻璃、碳酸鈉。主要原料的礦物組成及化學組成見表1、表2。

表1 尾礦的礦物成分

表2 主要原料的化學成分(%)

2.2 試樣的制備

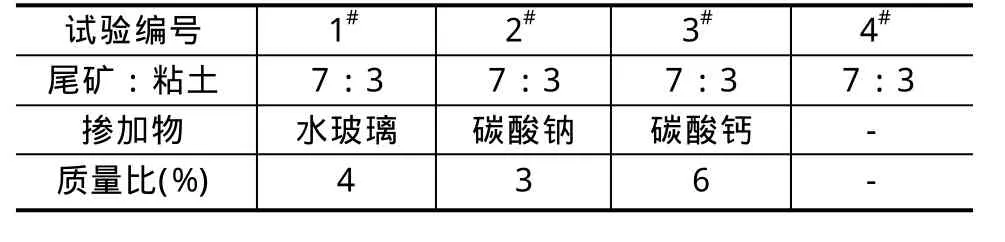

試驗配比見表3。為了改進尾礦燒結磚的性能,加大尾礦的開發(fā)利用步伐,本人在尾礦∶粘土=7∶3、燒結溫度為1 100℃的試驗基礎上做了進一步的工作,采用摻加少量工業(yè)原料的方法,進行了一系列的試驗。

表3 摻加其他工業(yè)原料的試驗配方

試驗磚按燒結磚制備工藝:混練采用實驗室用小混碾機,總混練時間為15~30min。混好的泥料采用400t摩擦壓磚機成型為250mm×220mm×100mm的磚坯,干燥溫度為200℃,干燥時間為2h,燒結溫度為1 100℃,保溫3h,實行快速燒結,快速冷卻。然后參照相關標準進行性能檢測。

3 結果及分析

抗凍性能是衡量產品質量的一項重要指標,因此我們選取了4組試樣進行了凍融實驗,經15次凍融循環(huán)后,計算試樣凍融損失率都能達到標準,在對凍融后試塊進行外觀檢查時,發(fā)現試塊無明顯的凍裂、缺棱掉角和剝落現象,試樣的抗凍性合格。燒結試驗的試樣性能見表4。

表4 摻加其他工業(yè)原料試樣的性能測試結果

由表4可以看出,添加了3%碳酸鈉的2#試樣的抗折、抗壓強度都很高,能夠達到國家標準普通燒結型粘土磚的強度標準。初步分析原因,認為:當尾礦與粘土混合適量時,添加3%的碳酸鈉磚坯成型效果好、密實度高,燒后強度也較高,而在工業(yè)生產中,摻入少量的碳酸鈉對產品的成本影響不大。所以,在本試驗的基礎上,確定最佳工藝配方為:尾礦∶粘土∶碳酸鈉=7∶3∶0.3,燒結溫度為1 100℃,能達到最佳燒成工藝。對2#試樣的其他性能進行檢測,未發(fā)現石灰爆裂,無泛霜,均能達到國家普通燒結磚的性能指標。

4 結論

金堆城鉬業(yè)公司是亞洲最大的鉬生產基地,通過本次試驗研究,能將金堆城鉬業(yè)公司西木子溝尾礦庫的尾礦合理利用,研制的產品純度高,雜質含量低,確保了產品的高溫性能,使尾礦制磚成為可能,不僅可獲得良好的經濟效益,還將產生巨大的社會效益,礦山尾礦的綜合利用和治理環(huán)境污染結合起來,尾礦變廢為寶。

X751;TU522.13

A

1007-9386(2011)04-0038-01

2011-05-17