關于丙烯腈反應釜設計的探討

楊玉成

(天津渠通達石油工程技術服務有限公司,天津300270)

關于丙烯腈反應釜設計的探討

楊玉成

(天津渠通達石油工程技術服務有限公司,天津300270)

本文從設計角度出發,對高度危害介質的反應容器在設計中應如何確定設計參數、如何選擇材料,及結構設計應考慮的問題,進行詳實的歸納總結。

丙烯腈;反應釜;設計

1 引言

該設備是2010年12月為某公司設計的丙烯腈反應釜,是用于丙烯腈和二甲胺反應生成氨醚類物質的反應壓力容器。丙烯腈和二甲胺的物理性質和特性見表1。

表1

工藝流程為:

抽真空→氮氣置換→丙烯腈由泵打入釜內→氮氣置換→夾套內蒸汽給內罐加熱→氮氣置換→丙烯腈由泵打入釜內→氮氣置換→夾套內蒸汽給內罐加熱至100℃→物料由下口進入與之配套的換熱器入口再由換熱器出口返回到反應釜入口,循環→物料再次進入釜時由上部的分布器中均勻噴出溫度達150℃→二甲胺分汽液兩相由兩個管口進入→冷水控制溫度→反應產生氨醚類物質。

2 反應釜的設計條件

用戶提出的設計條件:該反應釜內直徑為Φ1 600 mm,容積約為6.2 m3,操作溫度為120℃~ 150℃,反應釜內工作壓力為0.6 MPa。

夾套介質為蒸汽和冷水,操作溫度為130℃/20℃。

3 設計壓力和設計溫度的選取

3.1 反應釜

考慮介質的高度危害及易爆特性,在設計階段為確保本設備的安全使用,反應釜內設計壓力取為工作壓力的1.6倍。根據工藝要求,在初次工作前,罐內需要抽真空,并同時用氮氣進行置換,故反應釜內的設計壓力還需要考慮-0.1 MPa的工況。操作溫度為120~150℃,所以設計溫度確定為180℃。

3.2 夾套

反應釜內需要達到一定溫度時介質才能反應,所以在結構上要增設外夾套,以及配套的換熱器,使得物料循環來達到反應所需要的溫度。夾套介質為蒸汽時,操作溫度為130℃,此時水的飽和蒸汽壓為0.27 MPa,夾套的設計溫度確定為156℃,對應的設計壓力取0.55 MPa。當釜內反應劇烈時,需要夾套內打入冷水給反應釜降溫來控制反應溫度,所以夾套內還需要考慮通0.4 MPa冷卻水的工況。

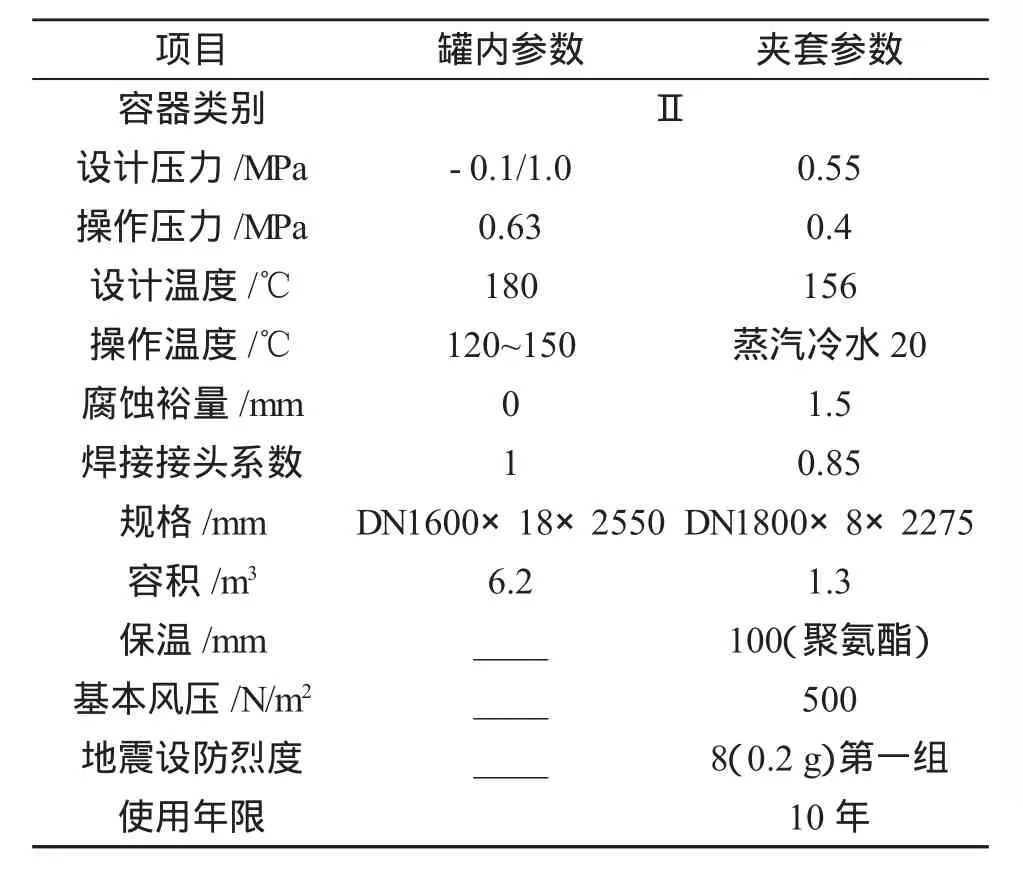

3.3 設計技術參數(見表2)

表2

4 關于該反應釜殼體材料的選用

由于丙烯腈具有腐蝕性,反應釜殼體不宜選用碳素鋼和低合金鋼鋼材,為保證本設備的安全使用,所以選用了奧氏體不銹鋼06Cr19Ni10。該材質應符合《承壓設備用不銹鋼鋼板及鋼帶》GB 24511—2009標準規定。根據HG20581《鋼制化工容器材料選用規定》“5.4鍛件”的相關要求,鑒于介質的毒性為高度危害,所以反應釜的法蘭鍛件,我們確定為應符合JB/T 4728—2000《壓力容器用不銹鋼鍛件》標準中III級鍛件的規定。

5 儲罐結構的設計

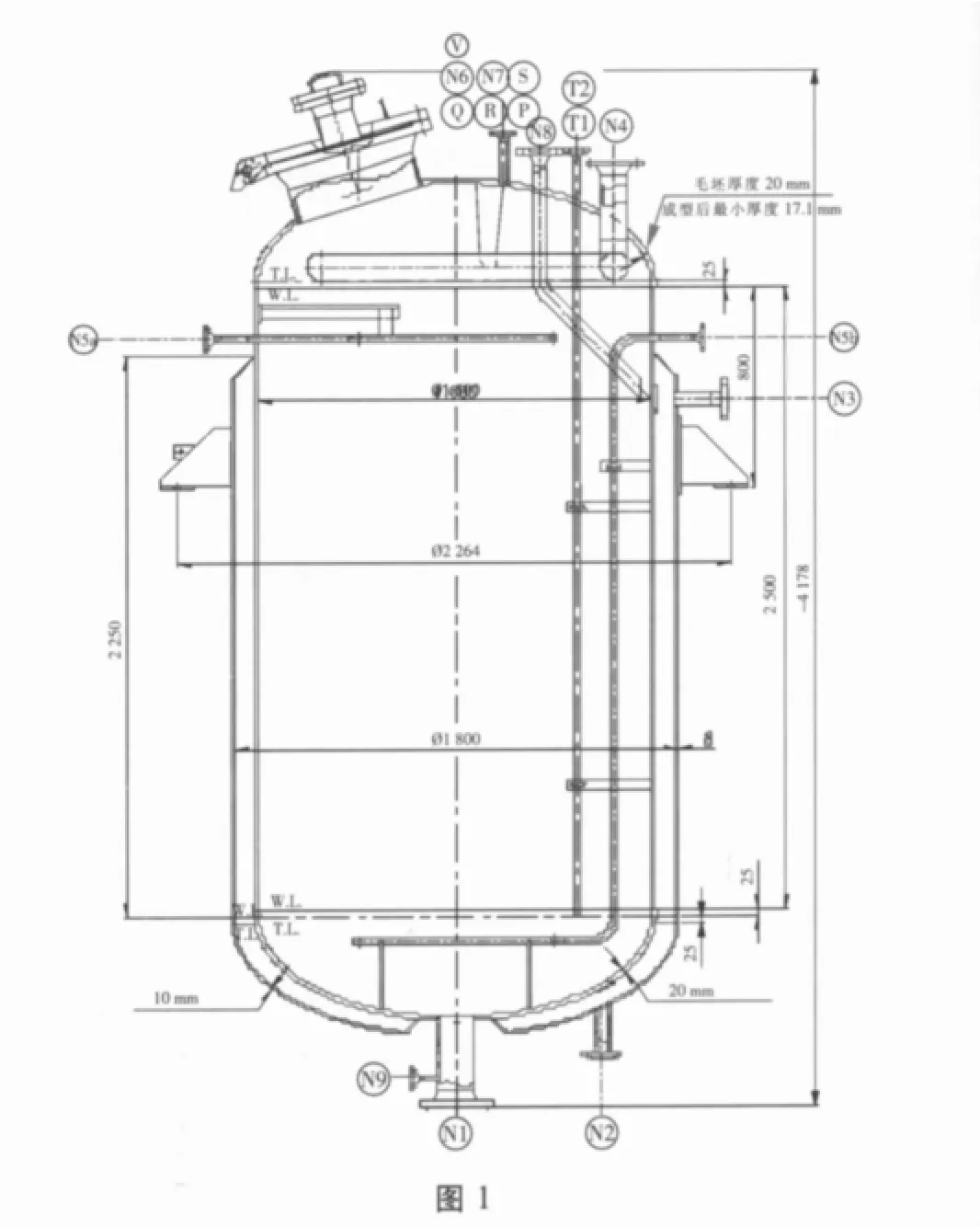

5.1 該儲罐的結構簡圖(如圖1)

5.2 為保證罐的安全使用,設計時充分考慮的問題

a結構應盡量簡單,減少約束;

b盡量避免結構形狀的突然變化,以減小局部高應力;

c容器的支座需設置與殼體同材質的墊板。

5.3 在結構型式上具體采取了以下幾項措施

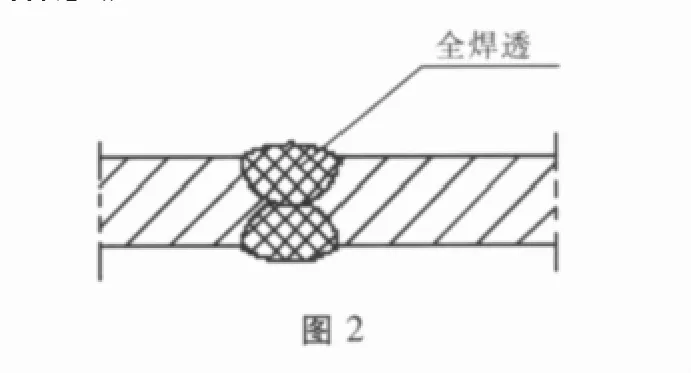

a殼體的AB類焊接接頭采用了全焊透的焊接型式,開單面坡口,背面清理焊根后進行雙面焊接。

如圖2所示。

b開孔接管與殼體的焊接接頭:為避免結構形式的突然變化,同時保證結構應力強度,根據接管直徑的大小,接管分別采用了鍛管、整體法蘭和適當增加接管壁厚的三種形式,取消了以補強圈進行補強的結構方式。

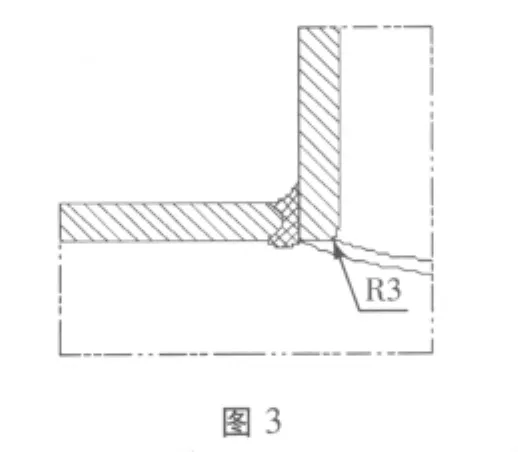

c開孔接管與殼體也采用了全焊透的焊接型式要求,焊縫圓滑過渡,接管內端部要求打磨成圓角。如圖3所示。

d由于介質為高度危害,所以反應釜接管法蘭選用了HG/T20592-2009的高頸對焊法蘭;

要求法蘭鍛件應符合《壓力容器不銹鋼鍛件》JB 4728—2000標準中Ⅲ級鍛件標準;法蘭密封面選用了凸凹面形式;墊片選用了HG/T 20610—2009帶內加強環的金屬纏繞墊片。法蘭連接選用了HG/ T 20613—2009全螺紋高強度螺栓,螺母選用了GB/ T 6175.Ⅱ級六角螺母。

e為滿足生產工藝要求的反應溫度,故此反應釜外部需要設置夾套,夾套介質有蒸汽,所以外設保溫層,并同時要考慮蒸汽升溫和冷水降溫兩種工況。為便于準確的控制溫度,所以設置兩組溫度計口,一組遠傳溫度計口,一組就地溫度計口(溫井式)。

f從為了更加安全方面考慮,該反應釜設置了兩個安全口。一個安全閥口,一個爆破片口。

6 關于罐的強度設計計算

儲罐的設計計算采用了SW6-5.0軟件進行了計算。計算包括以下幾點。

a強度校核:內筒體強度校核,內封頭強度校核,外夾套筒體強度校核,外夾套封頭強度校核。b開孔補強校核。c安全閥計算。d由于此設備罐內有-0.1 MPa的工況,同時夾套還要給內筒體施外壓,所以內罐筒體及下封頭的強度是按最大外壓,即-0.1 MPa與夾套設計壓力之和進行了外壓強度校核。

以上計算均符合GB 150—1998《鋼制壓力容器》、《固定式壓力容器安全監察規程》TSQ R004-2009(固容比規)規定。

7 罐的檢驗和試驗的設計要求

由于罐內介質為易爆和極毒,內筒焊縫系數為1.0,檢試驗要求如下:

7.1 焊接接頭的檢驗要求

表面質量要求:a不得有表面裂紋、未焊透、未熔合、表面氣孔、弧坑、咬邊,未填滿和肉眼可見的夾渣等缺陷;b焊接與母材應道圓滑過渡;c角焊接的外形應當凹形圓滑過渡。

7.2 無損檢測要求

a內罐筒體封頭A.B類焊接接頭進行100%射線探傷。按JB/T4730.2Ⅱ級合格。

b內罐與開孔接管的D類焊縫進行100%滲透探傷。按JB/T4730.5.I級合格。

7.3 壓力試驗

反應釜殼體制造完后,按1.25倍的設計壓力,即1.25 MPa進行內筒水壓試驗,水中氯離子含量應小于25 mg/L。檢查合格后再組裝焊接上夾套,再進行夾套試壓。夾套試壓前,應對內筒在該試驗壓力下進行外壓穩定性強度校核,若不能滿足校核要求,應在夾套試壓時,使內筒保持一定的壓差。如果夾套組焊后,反應釜殼體上還有接管與釜體相焊,釜體還要進行二次水壓試驗。

7.4 泄漏試驗

由于介質易爆極毒;按《固容規》和GB150規定,內筒在組焊夾套前,水壓試驗合格后應進行一次泄露試驗,所以設計圖紙要求水壓試驗合格后,應按設計壓力1.0 MPa進行氣密性試驗。氣密性試驗時,安全閥的整定壓力可定為1.05 MPa。如果夾套組焊后,反應釜殼體上還有接管與殼體相焊,釜體在二次水壓試驗后,還應進行二次泄露試驗。

8 儲罐內外表面處理的設計要求

丙烯腈能溶于丙酮、苯、四氯化碳、乙醚、乙醇等有機溶劑,微溶于水,與水形成共沸混合物。可與空氣形成爆炸性混合物,純品易自聚,所以要求內罐體內外表面均應進行酸洗、鈍化處理。酸洗以去除不銹鋼表面已有的腐蝕及其他污染物,然后進行鈍化處理,使不銹鋼表面形成一層致密的鈍化膜,以增強其抗蝕能力。鈍化處理后采用蘭點法檢查鈍化膜質量,如果鈍化膜質量不好或有鐵離子污染,即呈蘭色。所以該儲罐設計要求內外表面應進行酸洗鈍化處理,以蘭點法進行檢驗,無蘭點為合格。

9 其它設計要求

由于操作介質劇毒并易燃易爆,使用單位應按GB150-98附錄B中“B10泄放管”中要求在安全閥口和爆破片口以及排污口處,設置泄放管,將介質排放到專用安全地方。初次投入物料前,必須對內罐采用抽真空,并用氮氣進行置換,氮氣的純度應不低于99.9%。

10 結束語

對于高度危害介質的反應容器,在設計中應從多個角度合理選則設計參數,材料,結構。從而保證了使用的安全可靠,同時設計經濟合理。設計文件均符合《固定式壓力容器安全技術監察規程》和《鋼制壓力容器》等相關技術標準規程。

10.3969/j.issn.1008-1267.2011.03.016

TQ052

B

1008-1267(2011)03-0047-03

2011-02-17

楊玉成(1971-),工程師,長期從事壓力容器的設計審核。