地鐵窄盾構井傾斜下吊軌排施工方法及吊裝裝置研究

車彥海,楊寶鋒

(中鐵一局集團新運工程有限公司,陜西咸陽 712000)

在地鐵建設施工中常采取鋪軌基地內釘聯軌排,再通過門吊等起重設備將其吊裝到站臺天窗口或明挖豎井口、盾構井口上方,然后下落至運輸設備上的施工方法。實際在地鐵施工中使用的下料口很多小于25 m,無法直接下落25 m標準軌排。所以現在經常采用吊點置換式鋼軌下吊施工方法,即利用吊軌卡卡住單根鋼軌下洞,在洞內進行軌排釘聯或者將標準25 m鋼軌鋸成12.5 m短軌后釘聯成短軌排的方案來施工,但是工效低,作業量、運量、焊接量大,目前的軌排吊裝裝置均無法在窄盾構井口或豎井口實現軌排直接吊裝到位,且常用吊軌鉗在軌排傾斜后無法轉動,易滑脫。

本文通過對城市地鐵窄盾構井傾斜下吊軌排施工方法總結,設計出一種新型的軌排傾斜下吊吊裝裝置,并改進了軌排傾斜下吊的施工方法。該方法解決了傳統軌排吊裝裝置無法在窄盾構井處實現軌排直接吊裝到位的難題,在保證施工安全的情況下,提高了地鐵施工中軌排釘聯和運輸的效率,也解決了利用短軌排法施工所帶來的焊軌接頭增多、打磨量大等弊端,能有效地降低作業人員勞動強度、較大幅度的提高施工進度,具有廣闊的推廣應用前景。

1 吊點置換式鋼軌下吊施工方法

1.1 作業流程

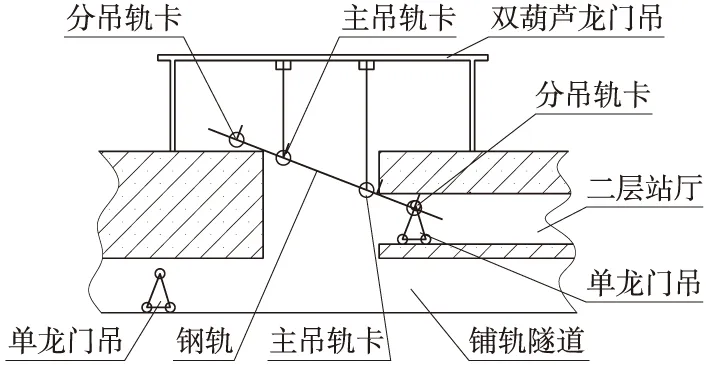

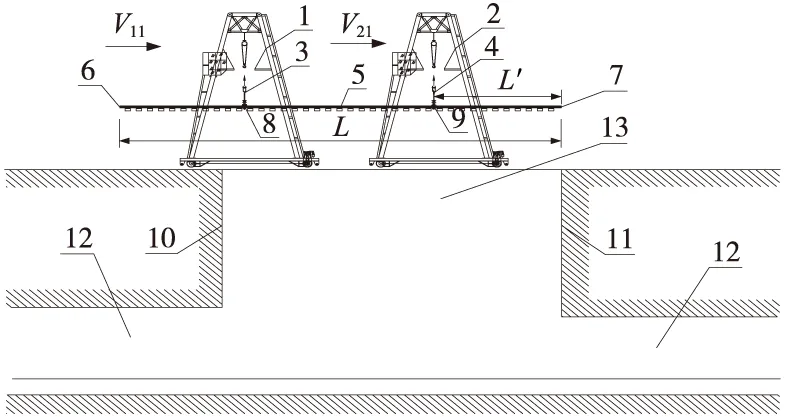

作業流程如圖1~圖4所示。

(1)選擇盾構井,通過滾筒及雙葫蘆龍門吊牽引配合,將長25 m鋼軌拖吊入雙葫蘆龍門吊吊梁下;

(2)分別在鋼軌上安裝主吊軌卡及分吊軌卡,將雙葫蘆龍門吊雙葫蘆上的吊鉤分別掛在2個主吊軌卡上,雙葫蘆龍門吊行駛至盾構井上方位置,使主吊軌卡處端的鋼軌距盾構井一端井壁保持一定距離;

(3)雙葫蘆龍門吊控制2個主吊軌卡協調作業,使與其掛接的鋼軌右端頭進入盾構井右側的二層站廳;

圖1 右向滑移鋼軌掛接位置示意

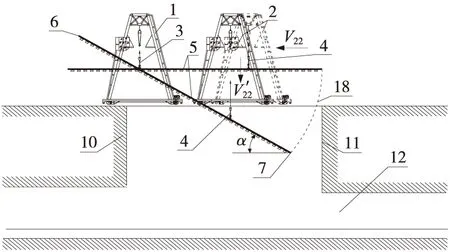

(4)二層站廳中的單龍門吊與分吊軌卡掛接,雙葫蘆龍門吊控制主吊軌卡配合二層站廳的單龍門吊將鋼軌下放至二層站廳平面,同時雙葫蘆龍門吊與主吊軌卡分離;

圖2 鋼軌進入二層站廳位置示意

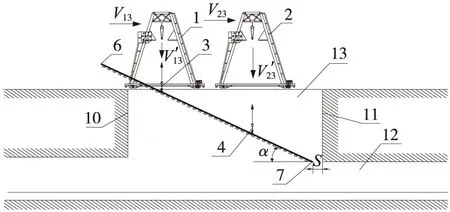

(5)雙葫蘆龍門吊控制主吊軌卡配合二層站廳的單龍門吊同時作業,使與其掛接的鋼軌左端頭進入盾構井鋪軌隧道;

圖3 左向滑移鋼軌掛接位置示意

(6)當鋼軌左端頭進入鋪軌隧道時,雙葫蘆龍門吊與主吊軌卡分離,單龍門吊與分吊軌卡分離,雙葫蘆龍門吊與主吊軌卡掛接,鋪軌隧道內的單龍門吊與分吊軌卡掛接,起升單龍門吊及雙葫蘆龍門吊控制主吊軌卡,使單龍門吊與鋼軌分離,雙葫蘆龍門吊控制主吊軌卡與單龍門吊配合作業,左向滑移下落鋼軌,直至鋼軌下落至鋪軌隧道內。

圖4 鋼軌進入鋪軌隧道位置示意

1.2 施工方法的優缺點

(1)吊點置換式鋼軌下吊施工方法的優點

地鐵軌道一般穿越人口密集的繁華鬧區,由于受鬧市區環境和場地的限制,很難滿足焊軌基地占地面積的要求,尤其對于人口高度密集的發達城市,更難滿足焊軌基地設置要求。針對這種情況,目前普遍采用的方法:一是在距離施工地點較遠、地鐵穿越的郊區建立鋪軌基地,另一種方法是在人口密集的市區通過拆除現有建筑物以滿足鋪軌基地占地面積的要求。然而這2種方法均存在很大的弊端和不足:第一種方法的實現必須是地鐵穿越郊區,且郊區有足夠的地方,如果地鐵只是穿越市區內,則無法實現;另外,采用這種方法,隨著鋪軌里程的增加,鋼軌的運輸距離增大,必將加大人力、物力、財力的投入,增加工程成本,同時還會造成工期的延誤。第二種方法與第一種方法比較,相對減少了鋼軌的運輸距離,但拆除既有的建筑物,又受到許多因素的限制和影響,也必將增大施工成本。

本施工方案提供了地鐵窄盾構井吊點置換式鋼軌下吊施工方法,可充分利用有限空間,在不擴大盾構井的前提下,順利下吊標準鋼軌,從而克服現行施工方法的不足和弊端,以滿足工程的施工要求。

(2)吊點置換式鋼軌下吊施工方法的缺點

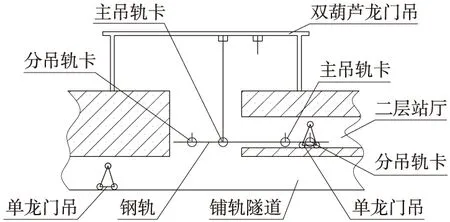

首先,作業安全問題:洞內作業空間有限,且單根鋼軌使用夾軌鉗下洞時工效不高,與軌排釘聯在作業時間和空間上存在沖突,安全隱患較大;其次,軌排釘聯的不連續性問題:軌道車將釘聯好的2節25 m軌排推送至前方施工地點時,盾構井口下方不能進行軌排釘聯,否則軌道車將無法退回裝運地點,如圖5所示,5 200 mm(隧道高度)-900 mm(軌道高程)-312 mm(軌排吊起后距離洞頂高度)-400 mm×2(軌排高度)=3 188 mm<3 510 mm(軌道車高度),這樣就導致了即使采用以上方法進行施工作業,但是工效太低,無法保證每日的道床澆筑進度。

圖5 盾構隧道內軌排釘聯尺寸計算(單位:mm)

2 短軌排施工方法的優缺點

城市地鐵施工中,有的城市和施工單位為了解決窄盾構井或明挖豎井處下吊軌排的難題,將標準25 m軌排鋸成12.5 m短軌排,雖然解決了吊裝下洞問題,但是同時也增加了軌排的釘聯、運輸、鋪設、調軌等的工作量,而且后期無縫線路焊接接頭增多、打磨量大、軌道精調費時,同時也必將投入相當大的費用予以支持。

3 新型軌排傾斜下吊施工方法的設計思路

3.1 施工方法選擇

為使新的施工方法能夠降低作業人員勞動強度、提高施工進度及在復雜環境中具有更廣的適用性,根據以上2種施工方法(吊點置換式鋼軌下吊、標準軌排鋸成短軌排釘聯)的優缺點,宜采用新型軌排吊裝裝置及軌排傾斜下吊施工方法。針對原有工藝存在的不足,經過現場經驗和試驗,采用以下思路對其進行改進。

3.2 窄盾構井處傾斜下吊軌排施工方法改進思路

本方法首先設計了一種新型的鐵路用軌排吊裝裝置,然后利用該軌排吊裝裝置起吊軌排至下料口上方,通過門吊幾次變換吊裝角度及軌排與下料口的相對位置,最后將25 m標準軌排下落至運輸設備上。

3.3 新型軌排吊裝裝置設計簡述

其技術方案是采用槽鋼組合成吊架,吊架下方通過轉動銷軸連接專用吊軌夾鉗,由于該裝置為專項設計,可實現吊軌夾鉗與吊架之間180°旋轉,軌排與夾鉗之間連接緊固、不會滑脫,所以在小于25 m的下料口下落25 m標準軌排時,無須置換吊點,只需通過門吊的具體動作改變吊裝角度和對位位置,即可實現25 m標準軌排順利下洞。軌排吊裝時,首先選擇好吊裝位置,將吊架下方的吊軌夾鉗放置于鋼軌上,放入專用夾持塊,擰緊預緊螺栓,插入防脫銷軸并使安全鎖片旋至鎖定位置,經起重指揮人員檢查后即可開始起吊軌排。

(1)新型軌排吊裝裝置設計

新型軌排吊裝裝置采用可分夾持吊具形式。將3根槽鋼按照三角形桁架形式分別對接相連,形成整個軌排吊裝裝置的骨架,上部連接鋼板和耳軸,并組合形成“U”形結構,使得結構穩固并方便門吊大鉤掛鉤和吊裝;三角形底邊即骨架的均衡梁(或稱承重梁),采用2根尺寸相同的槽鋼背對背并列布置,以連接骨架支架槽鋼的下部和焊聯2塊方鋼,形成類似于突緣叉的結構形式;在方鋼下部的合適位置車孔,連接轉動銷軸,每個轉動銷軸上連接一套軌排吊架夾鉗;夾鉗主要由鉗體和鉗口兩部分組成,夾鉗與軌排吊架利用轉動銷軸鉸接,外部鉗體采用鋼板焊聯而成,同時為保證連接緊固、可靠,鉗體各部分的連接處焊接加強筋板,鉗體內側根據鋼軌的具體形狀和尺寸,進行相對性設計,制作成對稱結構,鉗體上加工內螺紋,利用預緊螺栓,配合專門設計的專用夾持塊使用,鉗體下部設置防脫銷軸和安全鎖片,防止軌排脫落。一套軌排吊裝裝置含一套三角形桁架和2套夾鉗,軌排吊裝時2套軌排吊裝裝置配合使用,如圖6~圖8所示。

本裝置能夠有效地解決傳統軌排吊裝裝置存在的不足,適用于鐵路鋪軌作業中軌排吊裝和城市鐵路窄小下料口處軌排傾斜吊裝下洞的施工作業要求。

(2)新型軌排吊裝裝置具體實施方式

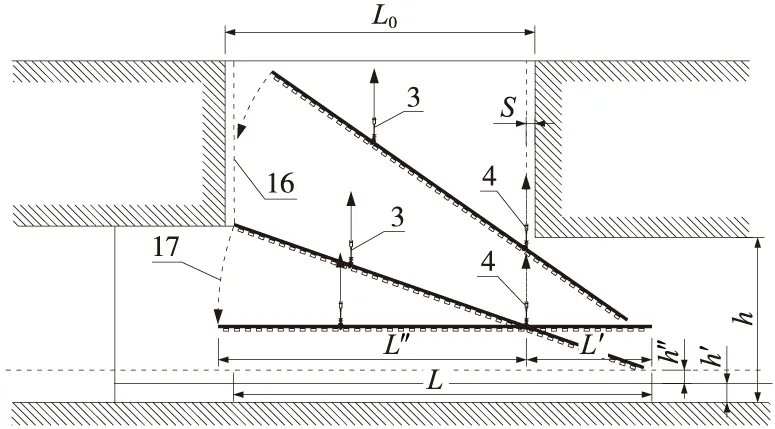

將3根槽鋼(2)(長度相等的2根,對稱布置)和槽鋼(17)按照三角形桁架形式分別對接相連,背對并放的2根長度相等的槽鋼(3)作為承重梁與桁架連接,桁架的頂部穿入2塊異形鋼板(1)中并焊聯緊固,在異形鋼板(1)上車孔,穿入耳軸(18)并焊接,形成吊耳,從而形成了整個軌排吊裝裝置的支架;在2根方鋼(4)的下部適當位置車孔,作為轉動銷耳并對稱穿入承重梁(3)中焊接,形成固定鉸鏈支座形式,方鋼(4)的孔中穿過轉動銷軸(5),從而形成整個軌排吊裝裝置的轉動結構;轉動銷軸(5)下部鉸接整個軌排吊裝裝置的夾鉗,本夾鉗為特殊設計,其結構形式為夾持吊具,利用2塊夾持鋼板(9)和結構鋼板(10)組成鉗體,鉗體上焊接加強筋板(11),以保證結構穩固,鉗體內側的鉗口形式是根據鉗體相對于鋼軌的具體形狀和尺寸,進行相對性設計,制作成對稱的“L”形槽結構,用于放置夾持塊(13),見圖7,利用預緊螺栓(12)予以頂固,使夾持塊(13)與鋼軌(19)之間產生足夠的預緊力,從而在軌排傾斜時,產生足夠的摩擦力,保證軌排在傾斜狀態下吊裝時不會滑脫;同時在夾鉗鉗體底部設計防脫銷軸(14),與定位銷軸(15)和安全鎖片(16)共同組成安全防脫裝置,可最大程度的保證軌排在傾斜吊裝時的作業安全,防止軌排脫落。

施工時,2臺門吊分別鉤住一套吊裝裝置的耳軸,將軌排吊裝裝置吊至軌排上方的適當位置處,門吊大鉤下降,夾鉗的鉗口卡住鋼軌并使鉗體上部的結構鋼板靠緊鋼軌踏面,將夾持塊放置到鉗體內側的“L”形槽內,用扭力扳手擰緊預緊螺栓,使夾持塊與鋼軌頂緊,將防脫銷軸上的安全鎖片旋轉至水平位置,防脫銷軸穿過定位孔就位,然后將安全鎖片旋至垂直位置,向下拉動,使安全鎖片卡緊;開始起吊軌排,在軌排吊裝到達下洞位置后開始傾斜下洞,在信號工的指揮下2臺門吊逐步調整吊裝角度和對位位置,由于夾鉗和軌排吊架之間利用轉動銷軸鉸接,可實現180°旋轉,所以不必再置換吊點,經過幾次調整即可將軌排吊入洞內,對位裝車,完成本次軌排的吊裝作業,進入下一工作循環。

3.4 地鐵窄盾構井傾斜下吊軌排施工方法

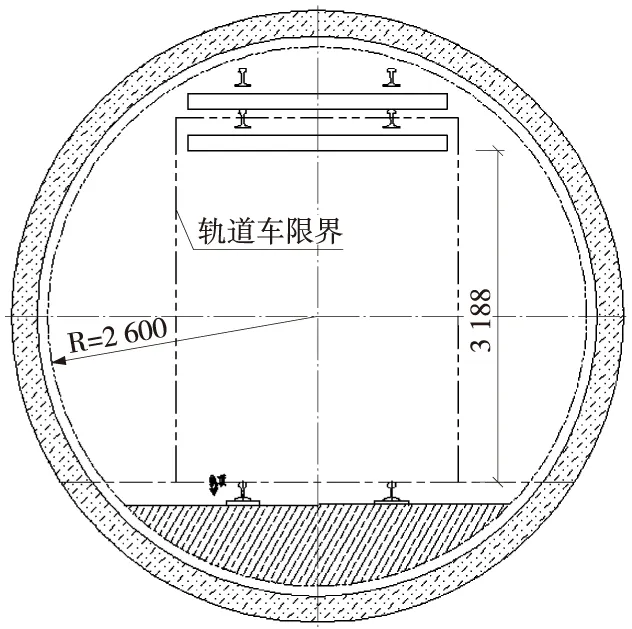

(1)根據所下吊軌排長度L驗證所選盾構井

如圖9所示,根據所下吊軌排的長度L選擇盾構井:所選盾構井的下料口寬度

式中L′——左右2臺龍門吊吊點與所下吊軌排左右兩端部間的距離;

h——盾構井截面的高度;

h′——盾構井底部的軌面高程;

h″——所下吊軌排與盾構井底部軌面間的安全距離;

S——下料口內部兩側的作業安全距離線分別與兩側洞壁間的作業安全距離。

圖9 傾斜下吊軌排下料口寬度計算

(2)傾斜下吊軌排流程

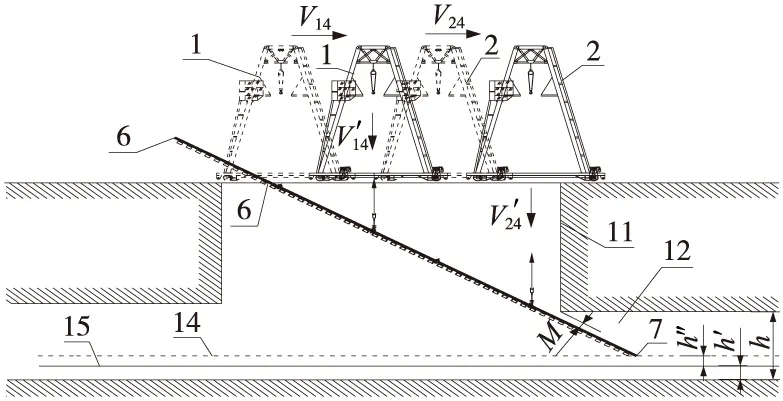

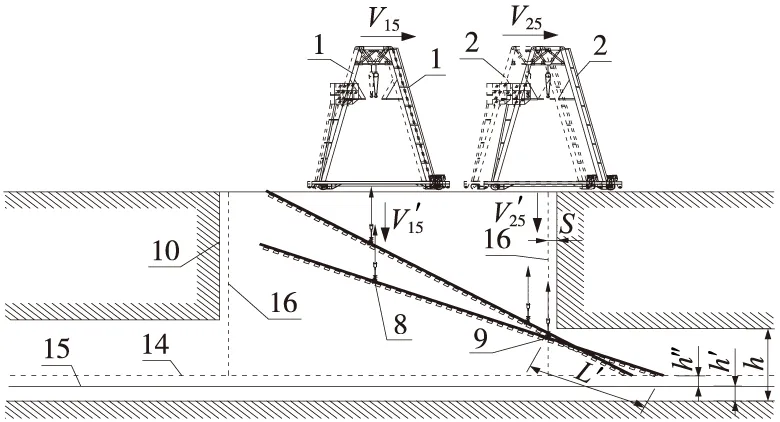

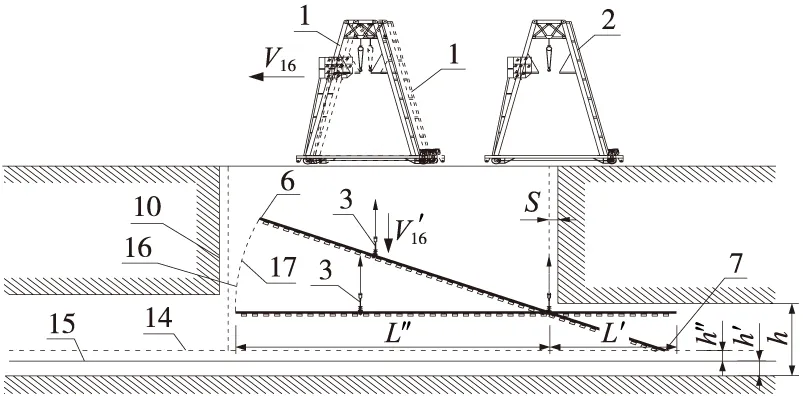

①由左右2臺龍門吊分別通過所述軌排吊裝裝置將軌排(5)水平起吊后,同步從左至右水平運行至下料口(13)上方,使得軌排右端部(7)與下料口(13)右側的洞壁(11)對齊(圖10);

圖10 傾斜下吊軌排流程1

②左側龍門吊保持不動,右側龍門吊向左走行的同時其大鉤下降,使軌排(5)傾斜角度α,0°<α≤β,β=arccos(L1/L2),L1為兩門吊最小中心距,L2為軌排上兩吊點的間距(圖11);

圖11 傾斜下吊軌排流程2

③2臺龍門吊同步向右水平運行且二者的大鉤同時下降,使軌排右端部(7)下降至與下料口(13)右側的洞壁(11)底部平齊(圖12);

圖12 傾斜下吊軌排流程3

④2臺龍門吊同步向右水平運行且二者的大鉤同時下降,使軌排右端部(7)下降至盾構井截面(12)內的軌排端部距軌頂安全距離線(14)(圖13);

⑤2臺龍門吊均向右水平運行,左側龍門吊的運行速度>右側龍門吊的運行速度,左側龍門吊大鉤的下降速度>右側龍門吊大鉤的下降速度,使右側龍門吊的吊點二(9)移至下料口(13)右側的作業安全距離線(16)(圖14);

圖13 傾斜下吊軌排流程4

圖14 傾斜下吊軌排流程5

⑥右側龍門吊保持不動,左側龍門吊向左走行的同時其大鉤下降,使軌排(5)下落至盾構井截面(12)內并呈水平狀態;再由2臺龍門吊同時下落軌排(5)并在盾構井截面(12)內進行對位裝車;最后,完成整個傾斜下吊過程,進入下一工作循環(圖15)。

4 結語

本工藝中的新型軌排吊裝裝置結構簡單,操作方便,造價低廉,安全可靠。采用本裝置進行軌排吊裝作業,在城市鐵路施工中遇到窄小盾構井等下料口時,可解決標準軌排整體傾斜吊裝下洞時軌排吊具設計的難題,給施工作業帶來了極大的便利。且傾斜下吊軌排施工方法的工序步驟簡單、操作簡便、施工成本低且功效高,能有效解決在窄盾構井中成功傾斜下吊軌排的施工難題,施工進度基本不受影響。此種施工方法在北京地鐵4號線、北京地鐵大興線、北京地鐵亦莊線的施工中廣泛采用。

注:1—龍門吊;2—龍門吊;3—軌排吊裝裝置;4—軌排吊裝裝置;5—軌排;6—軌排左端部;7—軌排右端部;8—軌排左吊點;9—軌排右吊點;10—下料口左洞壁;11—下料口右洞壁;12—盾構隧道截面;13—下料口;14—軌排端部距離軌頂安全距離線;15—軌頂高程線;16—作業安全距離線;17—軌排左端部運行軌跡;18—軌排右端部運行軌跡;h—盾構截面高度;h′—成形道床軌頂高程;h″—安全距離。

參考文獻:

[1]GB50278—98,起重設備安裝工程施工及驗收規范[S].

[2]GB50157—2005,地鐵設計規范[S].

[3]DB11/T311.1—2005,城市軌道交通工程質量驗收標準[S].