滾筒烘絲機控制方法的改進與對比分析

陳河祥,李 斌,李華杰,林志平,江家森,曾 強,駱永昌,徐大勇

1.福建中煙工業(yè)有限責任公司技術(shù)中心,廈門市海滄新陽工業(yè)區(qū)新陽路1號 361022

2.煙草行業(yè)煙草工藝重點實驗室,鄭州高新技術(shù)產(chǎn)業(yè)開發(fā)區(qū)楓楊街2號 450001

葉絲干燥工序是卷煙制絲生產(chǎn)過程中的關(guān)鍵工序之一。在該工序中,通過干燥去濕,使葉絲充分松散,并產(chǎn)生一定卷曲,增加葉絲的填充能力[1]。此外,隨著葉絲含水量的不斷蒸發(fā),可去除葉絲中的部分雜氣和揮發(fā)性煙堿,改善葉絲感官質(zhì)量。由工藝原理和工藝任務(wù)的系統(tǒng)分析可知,提高葉絲干燥過程含水率、溫度、葉絲尺寸分布的均勻性和穩(wěn)定性是提高葉絲內(nèi)在和外在質(zhì)量的重要保證[2]。

影響葉絲干燥過程中干燥速度的因素主要有風溫、筒壁溫度、熱風風量[3]等指標。通常,傳統(tǒng)的滾筒式葉絲干燥工藝采用單獨調(diào)節(jié)滾筒筒壁溫度來控制煙絲干燥去濕量(以下稱為筒壁溫度控制模式)[4]。該方法能夠較快地調(diào)整對流干燥過程中干燥速率[4-5]。另外,干燥速率也可以通過改變熱風風量來調(diào)節(jié)。而現(xiàn)階段,通過改變熱風風量的控制方法并沒有成為滾筒烘絲機的控制方法。因此,作者將熱風風量的調(diào)節(jié)加入傳統(tǒng)烘絲過程對傳統(tǒng)筒壁溫度控制模式進行改進,將改進后的烘絲模式與筒壁溫度控制模式進行試驗對比,分析兩種控制模式對在制品質(zhì)量的影響。

1 控制方法的改進

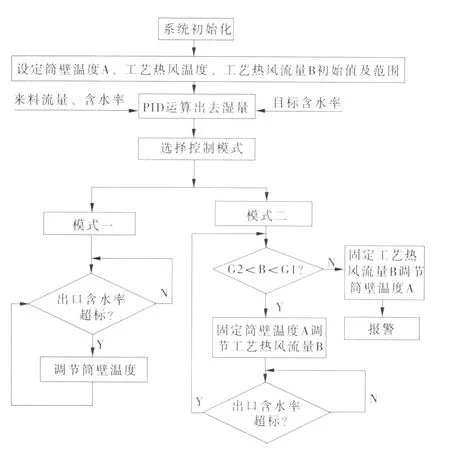

傳統(tǒng)的滾筒式葉絲干燥去濕控制方法(筒壁溫度控制模式),其控制原理是:系統(tǒng)根據(jù)來料葉絲流量、含水率及設(shè)定的目標含水率,運算得出干燥去濕量,從而給定初始的筒壁溫度和工藝熱風溫度,系統(tǒng)在實現(xiàn)干燥去濕過程中,工藝熱風溫度、熱風風量恒定不變,通過P ID運算自動調(diào)節(jié)筒壁溫度,最終實現(xiàn)出口目標含水率的自動控制[3](見圖1)。

改進的滾筒式葉絲干燥去濕控制方法(熱風風量控制模式),其控制原理是:系統(tǒng)根據(jù)來料葉絲流量、含水率及出口目標含水率,設(shè)置初始的筒壁溫度、工藝熱風溫度和工藝熱風風量,并設(shè)置熱風流量調(diào)整范圍。在正常的葉絲干燥過程中,當出口含水率發(fā)生變化時,系統(tǒng)筒壁溫度A和工藝熱風溫度恒定不變,而自動調(diào)整工藝熱風流量B,從而實現(xiàn)出口目標含水率的自動控制,而當來料煙絲流量、含水率的波動造成工藝熱風流量調(diào)整低于或高于設(shè)定的上限流量G1或低于設(shè)定的下限流量G2時,系統(tǒng)自動報警提示工藝熱風流量過高或過低,同時將工藝熱風流量B固定在G1或G2位置上,而自動調(diào)整筒壁溫度,以實現(xiàn)出口目標含水率的自動控制(見圖2)。

2 試驗部分

2.1 材料與儀器

試驗材料:龍巖煙草工業(yè)有限責任公司生產(chǎn)的某牌號配方葉絲。

KLD-3滾筒式葉絲烘絲機(德國HAUNY公司);干燥箱[愛斯佩克環(huán)境儀器(上海)有限公司];TESTO925點溫計(德國TESTO公司);RetschAS400篩分儀(德國BORG WALDT KC公司);GB2002電子天平(瑞士M ETTLE TOLEDO公司)。

2.2 試驗方法

分別在滾筒式葉絲烘絲機筒壁溫度控制模式和熱風風量控制模式下,考察葉絲出口含水率、溫度和葉絲結(jié)構(gòu)穩(wěn)定性。

2.3 檢測方法

葉絲含水率檢測:在測試時間段內(nèi)(不含干頭干尾),前1/3時間內(nèi)等時間間隔地分別從進口和出口取15個樣品,中1/3時間內(nèi)分別取10個樣品,后1/3時間內(nèi)分別取15個樣品。用烘箱法測其含水率,每個樣品測試2次求平均值,并記錄數(shù)據(jù)。

葉絲溫度檢測:在測試時間段內(nèi),用手持式點溫計等時間間隔地測取滾筒出口處的葉絲溫度,并記錄數(shù)據(jù)。

圖2 滾筒式葉絲干燥去濕回路改進后控制流程圖

葉絲結(jié)構(gòu)檢測:在測試時間段內(nèi),前1/3時間內(nèi)等時間間隔地分別從進口和出口取3個樣品,中1/3時間內(nèi)取2個樣品,后1/3時間內(nèi)取3個樣品,共各8個樣,測其葉絲結(jié)構(gòu)。選用5層篩網(wǎng),孔徑分別為4.00,3.35,2.80,2.00,0.71 mm,篩分并記錄數(shù)據(jù)。

感官評吸方法:以香氣特性、煙氣特性和口感特性等3類指標評價在制品的感官質(zhì)量。其中香氣特性包括香氣質(zhì)、香氣量、透發(fā)性和雜氣等指標;煙氣特性包括濃度、勁頭、細膩程度和成團性等指標;口感特性包括刺激性、干燥感、干凈程度和回甜等指標。各單項指標分別以9分制打分。評分標準為每項指標改善或增加就增高分值。評分中最低1分,最高9,分值梯度為0.5。

3 結(jié)果與討論

3.1 含水率穩(wěn)定性的比較

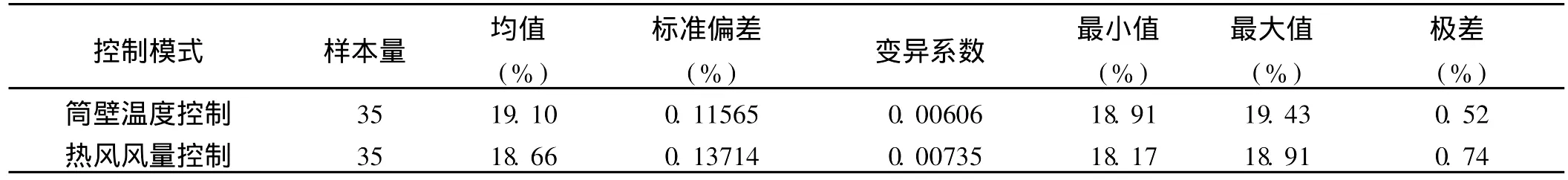

分別對滾筒式烘絲機入口葉絲含水率檢測結(jié)果進行統(tǒng)計分析,考察兩種控制模式的來料葉絲含水率的穩(wěn)定性,結(jié)果見表1。由表1可知,采用筒壁溫度控制模式時,入口葉絲的平均含水率略大于熱風風量控制模式的入口葉絲平均含水率;其入口來料含水率的標準偏差略小于熱風風量控制模式時的標準偏差,說明筒壁溫度控制模式的來料含水率穩(wěn)定性略好于熱風風量控制模式時的入口來料含水率的穩(wěn)定性;另外,其含水率的極差小于熱風風量控制模式時入口含水率的極差,表明筒壁溫度控制模式的來料含水率波動范圍小于熱風風量控制模式時的波動范圍。

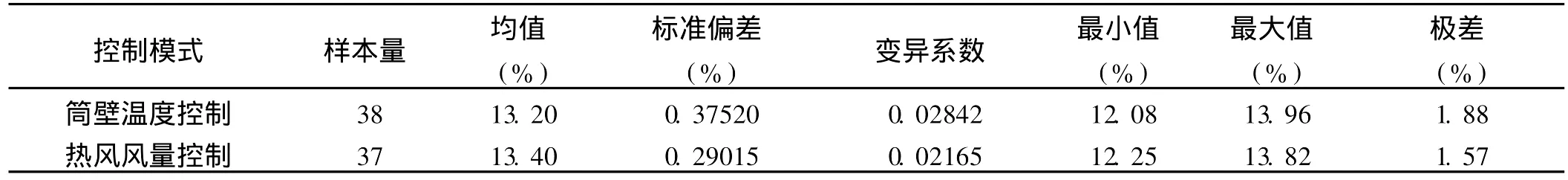

分別對滾筒式烘絲機出口葉絲含水率進行統(tǒng)計分析,考察兩種控制模式下的葉絲含水率的穩(wěn)定性,結(jié)果見表2。由表2可知,經(jīng)過兩種控制模式處理后,滾筒式烘絲機出口的平均含水率相差不大。但是,經(jīng)過熱風風量控制模式后,出口葉絲含水率的標準偏差略小于筒壁溫度控制模式處理的出口葉絲含水率,說明經(jīng)過熱風風量控制模式處理后的葉絲含水率穩(wěn)定性要略好于筒壁溫度控制模式處理時的穩(wěn)定性;另外,其含水率的極差小于筒壁溫度控制模式出口含水率的極差,表明筒壁溫度控制模式的出口葉絲含水率波動范圍小于筒壁溫度控制模式時的波動范圍。

3.2 溫度穩(wěn)定性的比較

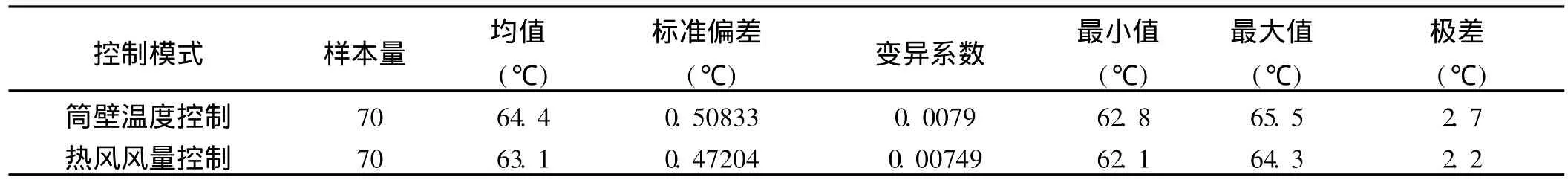

對利用點溫計等時間間隔測得的烘絲機出口溫度數(shù)據(jù)進行統(tǒng)計分析,結(jié)果見表3。由表3可知,筒壁溫度控制模式出口溫度較熱風風量控制模式出口溫度高,并且葉絲溫度的標準偏差相對較大,說明筒壁溫度控制模式下葉絲溫度的穩(wěn)定性比熱風風量控制的穩(wěn)定性略差,且出口溫度的波動范圍比熱風風量控制模式出口溫度的波動范圍略大。

3.3 葉絲結(jié)構(gòu)穩(wěn)定性的比較

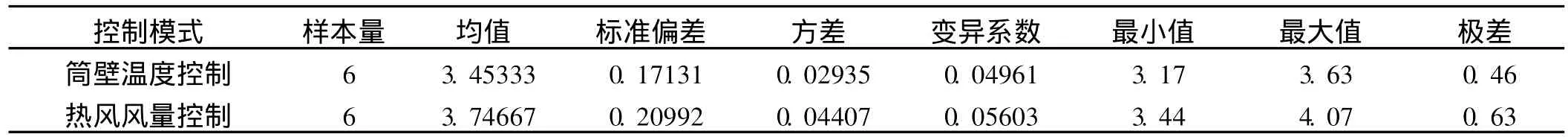

利用篩分儀分別測得滾筒式烘絲機在兩種控制模式下入口煙絲結(jié)構(gòu)數(shù)據(jù),并分別對入口葉絲特征尺寸(de)進行統(tǒng)計分析[6],考察兩種控制模式入口葉絲結(jié)構(gòu)的穩(wěn)定性,結(jié)果見表4。由表4可知,兩種模式下滾筒式烘絲機入口葉絲特征尺寸的平均值相差不大;但是筒壁溫度控制模式入口葉絲特征尺寸的標準偏差和變異系數(shù)均比熱風風量控制模式的大,說明前者葉絲特征尺寸的穩(wěn)定性要比后者差;并且前者的極差大于后者,表明前者葉絲特征尺寸的波動范圍比后者的波動范圍要大。

表1 滾筒式烘絲機入口葉絲含水率檢測數(shù)據(jù)分析

表2 滾筒式烘絲機出口葉絲含水率檢測數(shù)據(jù)分析

表3 滾筒式烘絲機葉絲出口溫度檢測數(shù)據(jù)分析

同時分別對出口葉絲特征尺寸(de)進行統(tǒng)計分析,考察經(jīng)過兩種控制模式處理后出口葉絲結(jié)構(gòu)的穩(wěn)定性,結(jié)果見表5。由表5可知,葉絲經(jīng)過滾筒烘絲機后,無論采用哪種控制模式,出口葉絲結(jié)構(gòu)的特征尺寸均減小,而筒壁溫度控制模式出口葉絲特征尺寸的平均值比熱風風量控制模式的出口葉絲特征尺寸小,說明兩種模式均對葉絲結(jié)構(gòu)產(chǎn)生一定影響,且前者的影響程度更大。筒壁溫度控制模式的出口葉絲特征尺寸的標準偏差和變異系數(shù)小于熱風風量控制模式,表明前者的葉絲結(jié)構(gòu)的穩(wěn)定性好于后者,并且前者的葉絲結(jié)構(gòu)波動范圍比后者的波動范圍小。

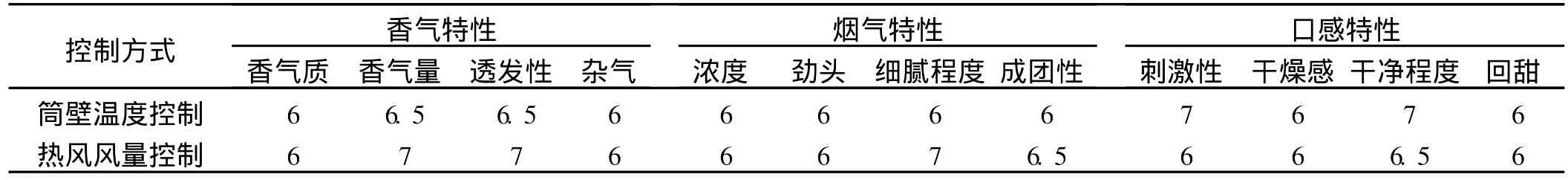

3.4 感官質(zhì)量評價

兩種控制模式下感官質(zhì)量對比結(jié)果(表6)表明:總體感官質(zhì)量差別不大,熱風風量控制模式感官質(zhì)量特征為:煙氣透發(fā),量較足,口腔似有殘留;筒壁溫度控制模式下的感官質(zhì)量特征為:煙氣細膩,略顯發(fā)散,粗糙。兩者的香氣風格一致。

表4 滾筒式烘絲機入口葉絲結(jié)構(gòu)(特征尺寸de)

表5 滾筒式烘絲機出口葉絲結(jié)構(gòu)(特征尺寸de)

表6 兩種控制模式下感官質(zhì)量評價結(jié)果(分)

4 結(jié)論

(1)與采用筒壁溫度控制模式相比,采用熱風風量控制模式的出口葉絲含水率的穩(wěn)定性較好,且含水率的波動范圍略小;采用熱風風量控制模式的出口葉絲溫度的穩(wěn)定性較好,且溫度的波動范圍略小。

(2)熱風風量控制模式與筒壁溫度控制模式均對葉絲特征尺寸(de)的下降產(chǎn)生一定程度的影響,但前者的影響程度小于后者,熱風風量控制模式下出口葉絲特征尺寸(de)的穩(wěn)定性較筒壁溫度控制模式差,前者葉絲特征尺寸(de)的波動范圍比后者的略大。

(3)兩種控制模式下的感官質(zhì)量差別不大,香氣風格一致,在煙氣風格特征上略有差別。

[1] 林平,陳良元,羅登山,等.葉絲在線膨脹工藝參數(shù)與填充能力的關(guān)系研究[J].煙草科技,1998(6):5-6.

[2] 陳良元.卷煙加工工藝[M].鄭州:河南科學技術(shù)出版社,1996.

[3] LI Bin,LIU Ze,YU Chuan Fang,et a l.Study on the Enhancement of Mass Transfer in Convective Drying Process of Cut Tobacco[C]//France:CORESTA,2009.

[4] 鄧貴蘭.德國虹霓公司KLK4烘絲機工藝參數(shù)與葉絲質(zhì)量的測試分析[J].貴州煙草,2004(2):11-15.

[5] 劉澤,李斌,于川芳.復(fù)合傳熱對薄層煙絲干燥強化傳質(zhì)作用的動力學分析[J].煙草科技,2009(11):5-10.

[6] 堵勁松,申曉鋒,李躍鋒,等.煙絲結(jié)構(gòu)對卷煙物理指標的影響[J].煙草科技,2008(8):8-13.