機械蒸汽再壓縮(MVR)技術在全鹵制堿工藝中的應用

閆成林,胡洪銘

(1.重慶江北化肥有限公司,重慶 401120;2.重慶市映天輝氯堿化工有限公司,重慶 401221)

機械蒸汽再壓縮(MVR)技術在全鹵制堿工藝中的應用

閆成林1,胡洪銘2

(1.重慶江北化肥有限公司,重慶 401120;2.重慶市映天輝氯堿化工有限公司,重慶 401221)

探討了離子膜法制堿工藝實行全鹵制堿的一些方法,并結合重慶市映天輝氯堿化工有限公司資源能源情況,對MVR技術在全鹵制堿工藝中的應用作了全方位分析。

全鹵制堿;MVR機械蒸汽再壓縮;降膜蒸發器

1 全鹵制堿工藝分析

1.1 離子膜法燒堿淡鹽水的特征

要實現離子膜法全鹵制堿,其核心技術在于淡鹽水的濃縮處理和回收利用,淡鹽水的特征如下。

(1)純凈,Ca2+、Mg2+等雜質含量<40 ×10-9;

(2)NaCl質量濃度只有 180~200 g/L,常壓下沸點約為103.5℃;

(3)有一定的溫度,脫氯淡鹽水為75℃左右,部分淡鹽水經膜法除硝處理與未處理的淡鹽水混合后為60℃左右;

(4)腐蝕性強。

1.2 工藝簡介

離子膜法燒堿要實現全鹵制堿,就是要處理淡鹽水到接近飽和。使淡鹽水接近飽和有2種方式,即去掉水分或者加鹽[1]。去掉水分的方式有膜過濾、多效蒸發、機械蒸汽再壓縮(MVR)蒸發及淡鹽水返井。

(1)膜過濾的原理是此膜只允許水分子通過,過濾掉部分水,得到飽和的氯化鈉溶液。此種方法能耗低,但在氯堿行業的應用上有許多技術難題還未突破,需關注進展。

(2)多效蒸發是制鹽行業普遍采用的一種方法。此法需要蒸汽作為能源,消耗蒸汽來達到濃縮的目的。最后一效的二次汽需要用循環水進行冷卻。

(3)機械蒸汽再壓縮(MVR)技術在食品、海水淡化及廢水處理等行業應用較多,但國內氯堿行業還未用過。其原理是將單效蒸發系統蒸發出來的二次汽用壓縮機再次壓縮,重新返回系統中供熱[2]。壓縮的目的是在一定程度上提高二次汽的焓值和溫度,使之得以循環利用,將機械能轉化為熱能,減少能量損失。

(4)淡鹽水返井是將地下鹽井當作一個大的化鹽池,使淡鹽水飽和,然后送往一次鹽水處理。

1.3 各種全鹵制堿工藝的比較

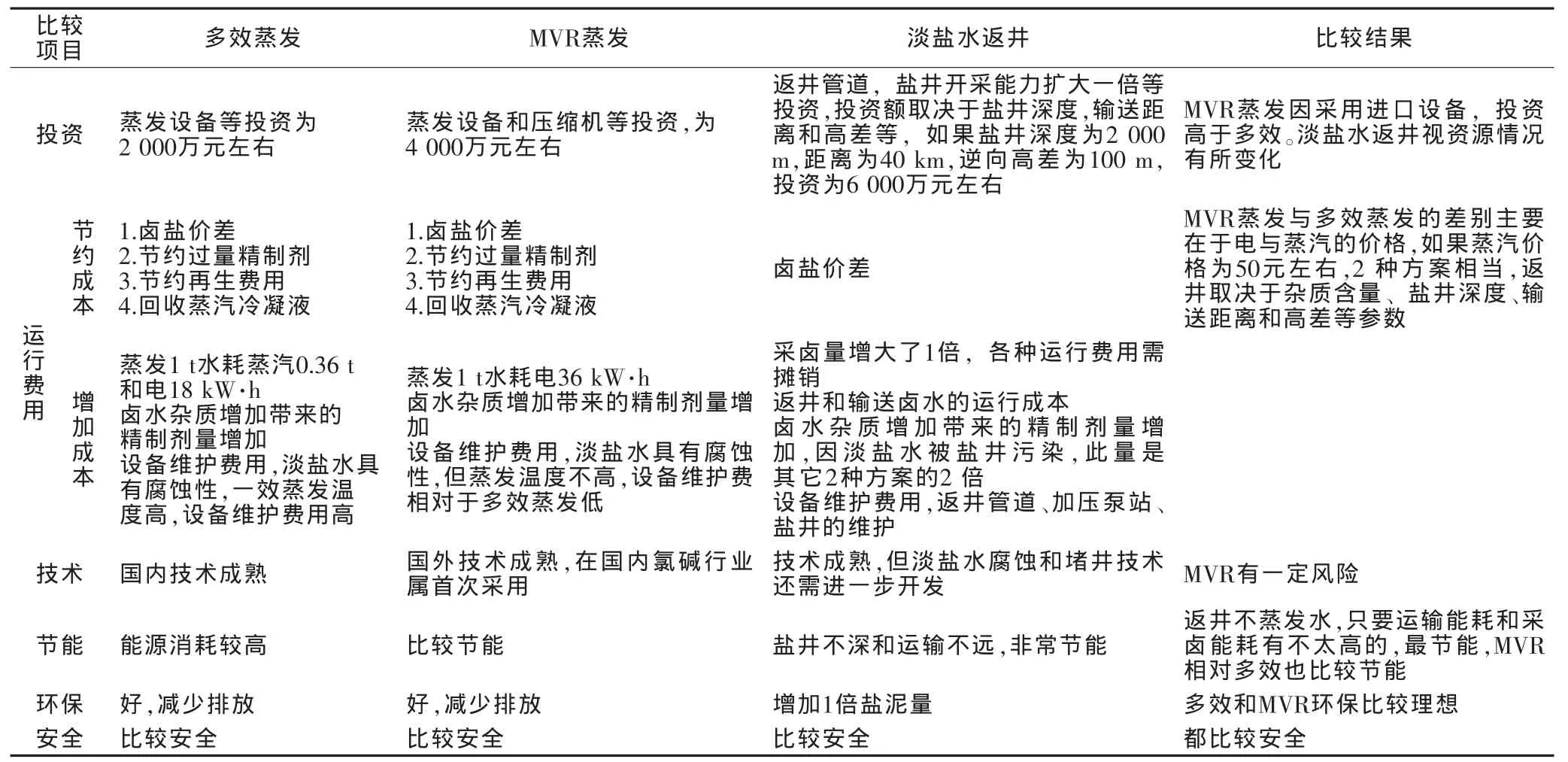

膜過濾因技術還處于開發階段,這里暫不考慮。多效蒸發、機械蒸汽再壓縮(MVR)蒸發、淡鹽水返井全鹵制堿工藝比較見表1(按配套15萬t/a離子膜燒堿裝置)。

通過以上比較可以看出,選擇何種工藝要視企業的資源能源情況而定。關鍵因素有鹽井深度、輸送距離和高差、鹵水雜質含量、蒸汽與電的價格、采鹵和制堿是否在同一企業等。

表1 各種全鹵制堿工藝的比較

2 全鹵制堿工藝的選擇

2.1 資源能源背景

(1)資源背景。重慶市映天輝氯堿化工有限公司位于重慶長壽經濟技術開發區重化工園區,距長壽雙龍鎮約40 km,高差約100 m,該鎮有豐富的鹽鹵資源,探明儲量達14億t,鹽井深度約2 800 m,鹵水為鈣型鹵水,鈣鎂平均含量為1.5 g/L,硫酸根平均含量為1.8 g/L,現已有2家采鹵企業在生產,并且鹵水管道已經鋪設到了廠區。

(2)能源背景。化工園區實行一體化供熱,公司沒有自備熱電廠,并且廠區內沒有多余的副產蒸汽,外購蒸汽,價格為200元/t,平均電價為0.6元/kW·h。

2.2 工藝選擇

根據資源背景和表1的全鹵制堿工藝對比可以看出,實施淡鹽水返井難度大,并且采鹵和制堿不屬于同一企業,此方案不可選。實施多效蒸發,蒸發1 t水的成本為82.8元,而采用MVR蒸發1 t水的成本為21.6元,故選擇MVR更適合實際情況。

3 MVR工藝介紹

3.1 生產技術

機械蒸汽再壓縮技術(簡稱MVR),俗稱熱泵技術,是重新利用蒸發濃縮過程產生的二次蒸汽的冷凝潛熱,從而減少蒸發濃縮過程對外界能源需求的一項先進節能技術[2]。MVR的工作原理是將低溫位的二次蒸汽經蒸汽再壓縮機壓縮,以提高溫度、壓力和熱焓,然后,再進入蒸發器冷凝供熱,以充分利用蒸汽的潛熱。原來要排放的廢蒸汽就得到了充分利用,既回收了其潛熱,提高了熱效率,又可回收蒸汽冷凝液。MVR系統除開車啟動外,正常運行后整個蒸發過程無需生蒸汽,其能源利用效率相當于多效蒸發的20效。

該公司通過對國際上此項技術的考察和論證,最后選擇了有成功經驗,并在鹽水處理方面處于世界領先地位的某公司技術。

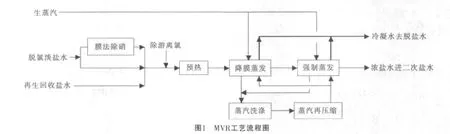

(1)淡鹽水濃縮系統。自脫氯工序來的淡鹽水一部分經膜法除硝后進入淡鹽水中間槽,另一部分直接進入淡鹽水中間槽,二次鹽水再生的回收鹽水也直接進入淡鹽水中間槽,3部分淡鹽水在中間槽混合后,通過泵送往預熱器進行預熱,并在泵出口加入少量Na2SO3,保證不含游離氯,與蒸汽冷凝水和濃鹽水并聯換熱后,進入降膜蒸發器進行蒸發。為保證鹽水蒸發后的濃度到310 g/L,再送往強制循環蒸發器進行蒸發,蒸發后的濃縮液與鹵水換熱后,進入過濾精鹽水貯槽,然后進入二次鹽水進行處理。

(2)生蒸汽系統。生產裝置系統開車時,使用生蒸汽將蒸發器內的淡鹽水通過加熱室升高溫度,產生二次蒸汽,通過二次蒸汽的循環利用,系統產生的二次蒸汽達到平衡后,關閉生蒸汽閥門,停止生蒸汽的使用。當進料鹽水溫度過低時,需要補充少量生蒸汽。進料負荷由低負荷向高負荷調整時,根據溫度變化情況,補充生蒸汽。

(3)二次蒸汽系統。在淡鹽水濃縮過程中,降膜蒸發器和強制循環蒸發器內同時產生二次蒸汽,通過降膜蒸發器和強制循環蒸發器內的除膜器進行第一次除掉二次蒸汽中夾帶的氯離子和其他雜質,然后,二次蒸汽進入二次蒸汽洗滌器,通過洗滌泵用洗滌器內的循環洗滌水第二次洗滌二次蒸汽,產生的冷凝液通過調節閥控制液位,排出冷凝液系統。洗滌后的二次蒸汽再次用加熱室冷凝液進行第三次洗滌,確保進入壓縮機的二次蒸汽中含鹽量低于10×10-6保證蒸汽壓縮機長周期安全穩定運行,合格的二次蒸汽進入第一級和第二級蒸汽壓縮機進行加壓升溫。為了避免二次汽過熱,使用加熱室產生的冷凝液對壓縮機和二次蒸汽管道進行噴霧降溫,獲得需要的飽和蒸汽。加壓升溫后的二次汽進入降膜蒸發器和強制循環蒸發器加熱室,通過熱量交換,將熱量傳遞給蒸發器的淡鹽水,進行蒸發產生二次蒸汽,實現二次蒸汽的循環利用。

3.2 工藝流程簡述

MVR工藝流程圖見圖1。

4 實施MVR工藝的優點

(1)經濟效益顯著。采用MVR工藝對淡鹽水進行濃縮,實現全鹵制堿,與用固體精制鹽相比,在15萬t/a生產規模下每年可以節約成本2 150萬元,而且隨著能源價格和精制鹽價格的上漲,節約成本將會更大,經濟效益很可觀。

(2)節約能源。現有工藝是用固體鹽去飽和淡鹽水,而固體鹽是由鹵水通過真空制鹽工藝制得,制1 t固體鹽的能源和原料消耗為 (5效真空制鹽)1.08 t蒸汽、54 kW·h電、4.0~5.0 m3鹵水。 加固體鹽將108萬m3淡鹽水 (配套15萬t離子膜燒堿,摻鹵25%情況下)飽和,需要16萬t固體鹽,鹵水制鹽的能耗為17.28萬t蒸汽,864萬kW·h電,折合標煤2.33 萬t。

采用MVR工藝濃縮淡鹽水后,可以直接使用鹵水作為制堿原料,108萬m3淡鹽水濃縮至飽和的能源消耗為 1 752萬kW·h,折合標煤0.22萬t。

(3)間接擴大一次鹽水規模。使用MVR工藝后,濃縮后的淡鹽水因質量較好,可以直接送往二次鹽水,一次鹽水的處理量減小了一半,對于新建和擴建企業,可以省下一次鹽水投資幾千萬元。

(4)減少一次鹽水精制劑。一般一次鹽水NaOH過量平均為0.15g/L,Na2CO3過量平均為0.4 g/L,相當于年可以減少過NaOH量108 t,過Na2CO3量288 t。

(5)減少二次鹽水再生次數。二次鹽水再生周期與鹽水中雜質含量有關,而采用MVR工藝濃縮后的淡鹽水十分干凈,如果一次鹽水處理質量不變的話,混合后就相當于雜質含量減少了一半,再生次數也減少一半。

(6)產生的蒸汽冷凝水質量好,可作為脫鹽水用。

(7)系統產生的蒸汽冷凝水和濃鹽水可以和鹵水換熱,充分利用所有熱量。

(8)溫差低,對設備的腐蝕比多效蒸發小。

(9)整個系統占地面積小,全自動控制。

5 實施MVR工藝的注意事項

(1)淡鹽水濃縮相當于一個閉環系統,一些二次鹽水除不掉的雜質會富集,需要定期排往鹵水貯槽,進入一次鹽水處理。

(2)淡鹽水中的游離氯必須除盡,不然會對蒸發設備造成腐蝕和對二次鹽水樹脂造成破壞。

(3)使用蒸發濃縮技術后,系統中的水盡量不回收化鹽,比如二次鹽水中回收的反洗水,脫氯工序的氯水等,需想辦法作為他用。

[1]黃澤茂.離子膜燒堿裝置水平衡及鹵水利用方案的選擇.中國氯堿,2006(11):15-18.

[2]陳敏恒,叢德滋,方圖南,齊鳴齋.化工原理(上冊).北京:化學工業出版社,2008:257-259.

Application of mechanical vapor recompression in alkali with whole bittern

YAN Cheng-lin1,HU Hong-ming2

(1.Chongqing Jiangbei Fertilizer Co.,Ltd.,Chongqing 401120,China;2.Chongqing Yingtianhui Chlor-alkali Chemical Co.,Ltd.,Chongqing 401221,China)

Some methods of ionic membrane caustic soda production with whole bittern were discussed.Combing with the resource and energy of Chongqing Yingtianhui Chlor-alkali Chemical Co.,Ltd.,the application of mechanical vapor recompression in caustic soda with whole bittern were analysed.

caustic soda with whole bittern;mechanical vapor compression;falling-film evaporator

TQ114.26+1

B

1009-1785(2011)10-0009-03

2011-05-10