新疆某難選赤鐵礦選礦工藝的探討

關 翔

(新鋼雅滿蘇礦業有限責任公司, 新疆 哈密 839126)

新疆某一鐵礦石主要為赤鐵礦、磁鐵礦與少量褐鐵礦和鏡鐵礦,并伴有極少的黃鐵礦和黃銅礦。礦石構造為層狀和條帶狀(其間夾有綠泥石和碧玉條帶)并偶見環狀和殘余構造。全鐵含量一般在20%~35%,赤鐵富礦最高可達51%,礦區平均品位33.07%,中礦段的平均品位最高33.87%,西礦段和南礦段則分別為32.79%和31.70%,品位沿走向變化系數為7.7%,沿傾向變化系數為2.97%。根據上述兩數據,本礦屬于品位變化較均勻的礦床。礦石工業品級為赤-磁鐵貧礦。本次研究就是根據該礦石的性質特點,并結合目前國內外選礦技術發展水平進行的。

1 礦樣性質

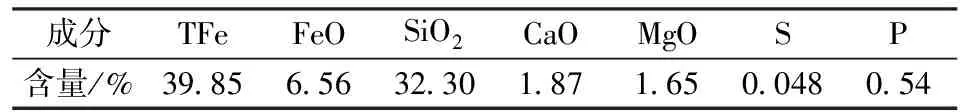

1.1 礦樣的化學成分

礦區的含礦層為中震旦統的特瑞愛肯巖組,屬于一套淺海相變質的碎屑巖,其間夾有沉積變質型的鐵礦層。礦層頂板為絹云母板巖,夾石英巖透鏡體。底板為絹云母石英片巖,與下伏元古界地層呈角度不整合接觸。

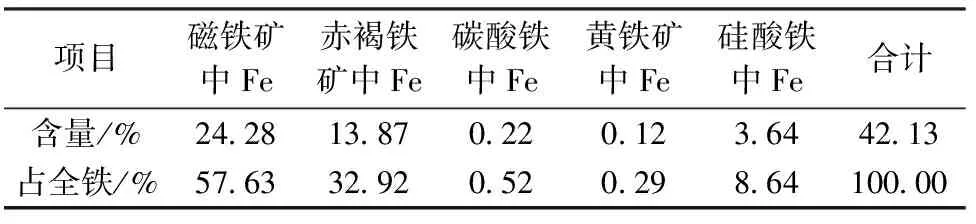

該礦屬于赤-磁鐵沉積型的貧礦,可溶鐵數值接近于全鐵。礦石呈塊狀、條帶狀構造,自形、半自形細粒狀、纖維狀、鱗片狀結構。有用礦物的嵌布粒度一般為0.003~0.03mm,主要脈石為石英,粒度一般為0.009mm。原礦試樣多元素化學分析結果見表1。原礦試樣鐵物相分析結果見表2。根據該礦嵌布粒度及重力分析、磁力分析結果,尚不能獲得高品級的鐵精礦。原礦試樣多元素化學分析結果見表1,原礦試樣鐵相分析結果見表2。

表1 原礦試樣多元素化學分析結果

表2 原礦試樣鐵物相分析結果

2 弱磁工藝試驗

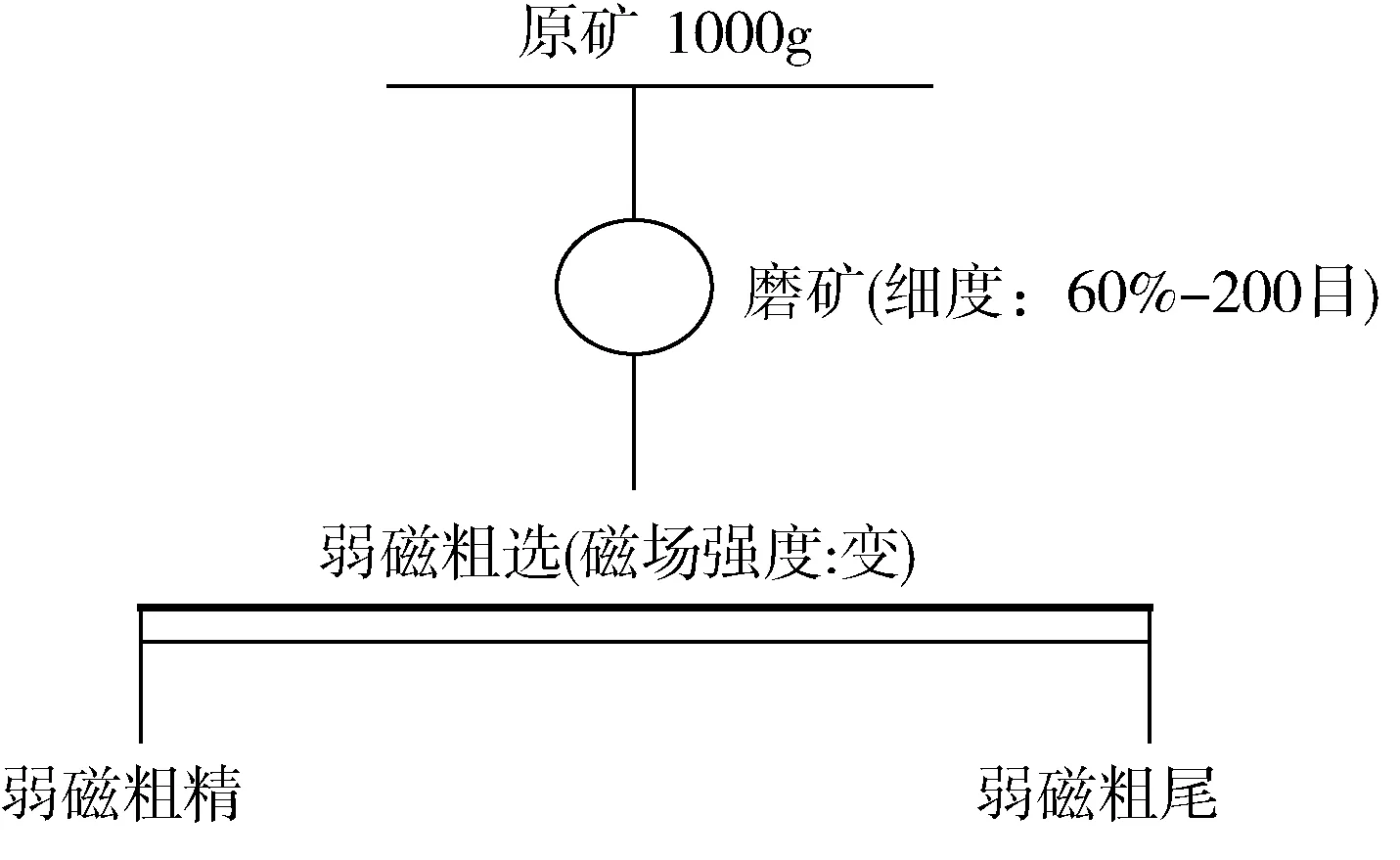

2.1 弱磁粗選磁場強度條件試驗

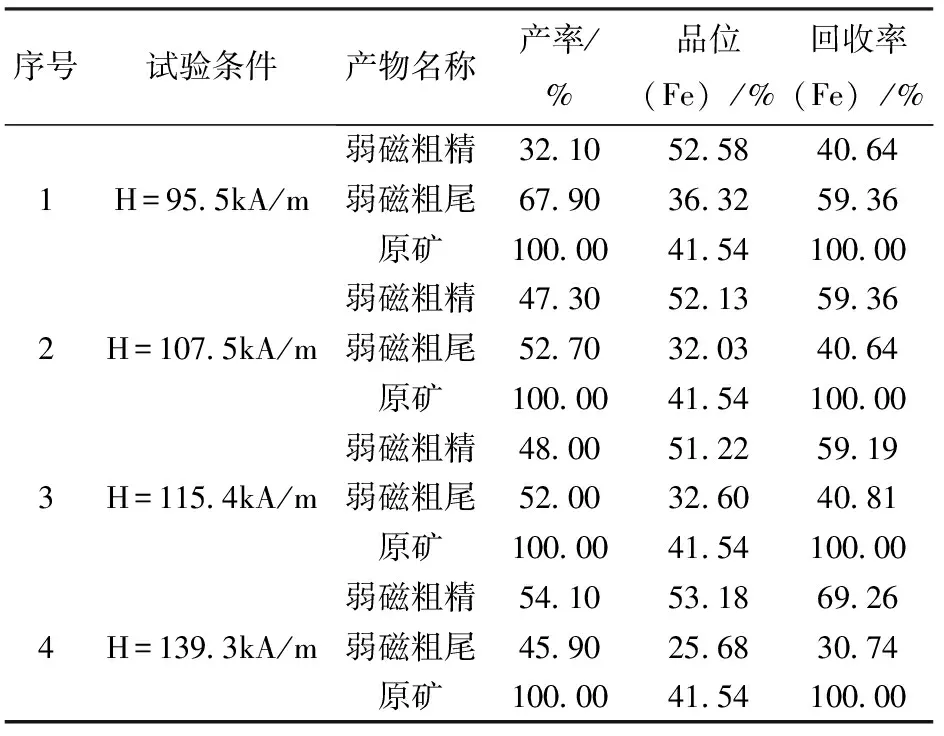

試驗流程和試驗結果見圖1、表3。

對弱磁粗選磁場強度條件試驗結果的討論:

(1)磁場強度達到139.3kA/m后,鐵精礦品位及鐵的回收率都達到最高值,受設備磁場強度的限制,已不能繼續再提高磁場強度。目前工業生產應用的弱磁場磁選機的磁場強度,也只是這一水平。

(2)在低的磁場強度(95.5kA/m)條件下,亦不能獲得較高的鐵精礦品位,而且回收率也低。

(3)適宜弱磁粗選磁場強度定為139.3kA/m。

圖1 弱磁選粗選磁場強度條件試驗流程

表3 弱磁粗選磁場強度條件試驗結果

2.2 弱磁粗選尾礦強磁選拋尾試驗

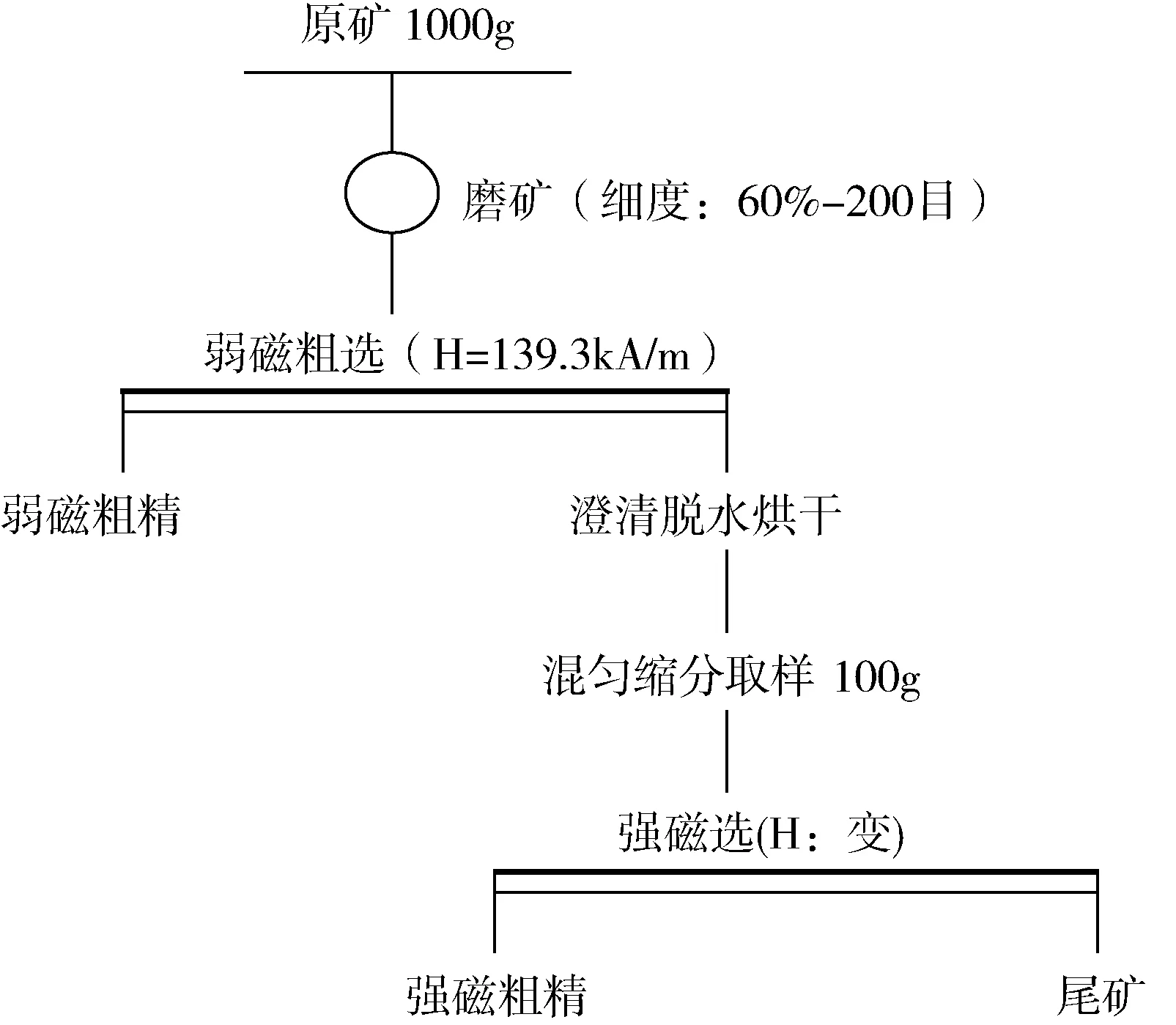

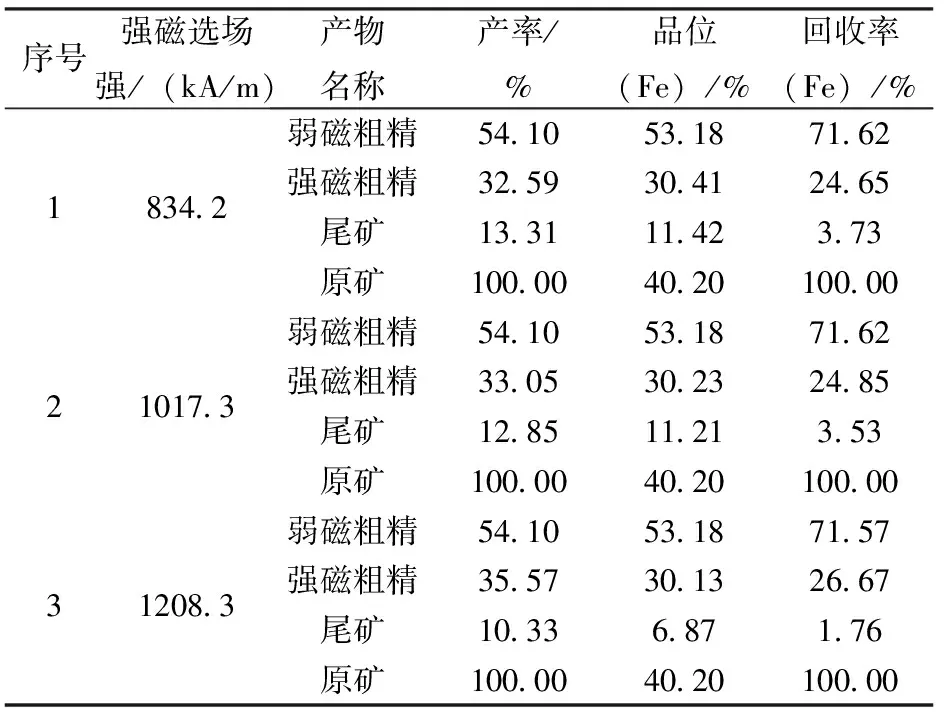

主要研究內容是確定強磁選作業的磁場強度。試驗流程及試驗結果,分別見圖2和表4。

圖2 強磁選作業磁場強度條件試驗流程

表4 強磁選作業磁場強度條件試驗

對強磁選作業磁場強度條件試驗結果的討論:

(1)三種磁場強度條件下,拋尾的產率都相當少,只是隨磁場強度的降低拋尾的產率略有降低。強磁粗精的品位基本相同,隨磁場強度的增加鐵的回收率略有升高。這都是因礦石中礦物的嵌布粒度過細所致。

(2)指望通過強磁大量的拋尾是不可能的。但強磁拋出的尾礦品位很低,對弱磁粗尾起到一定的富集作用。為考慮最大限度的拋尾,確定強磁選作業適宜的磁場強度為834.2kA/m。

3 全流程閉路試驗

全流程閉路試驗做兩個流程方案,即強磁-反浮精選流程和絮凝脫泥-反浮精選流程。其中弱磁、強磁及絮凝脫泥作業為開路。由于弱磁精選尾礦和強磁粗精浮選性質相似,故將其合并,作反浮選閉路的原料。

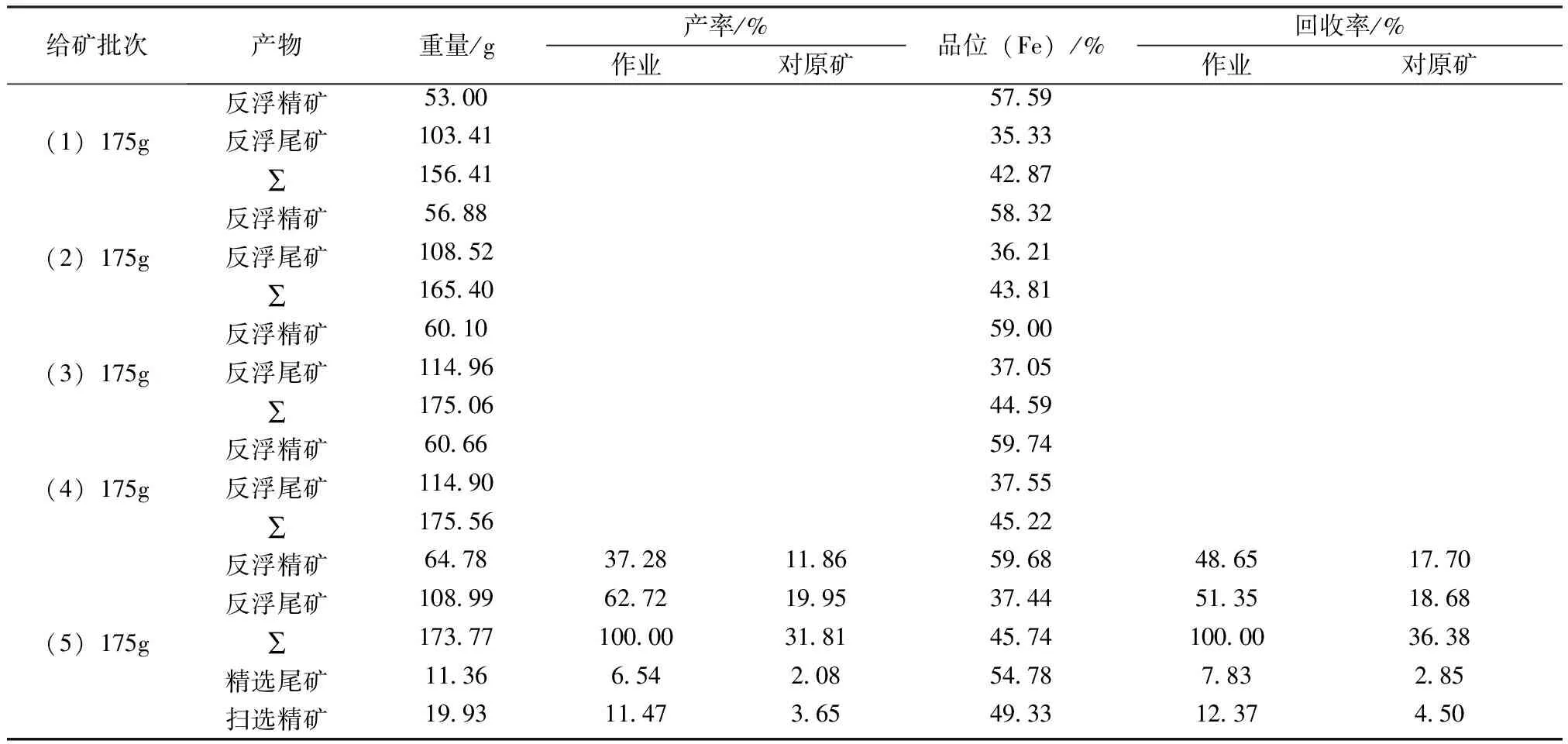

3.1 強磁-反浮精選流程閉路試驗

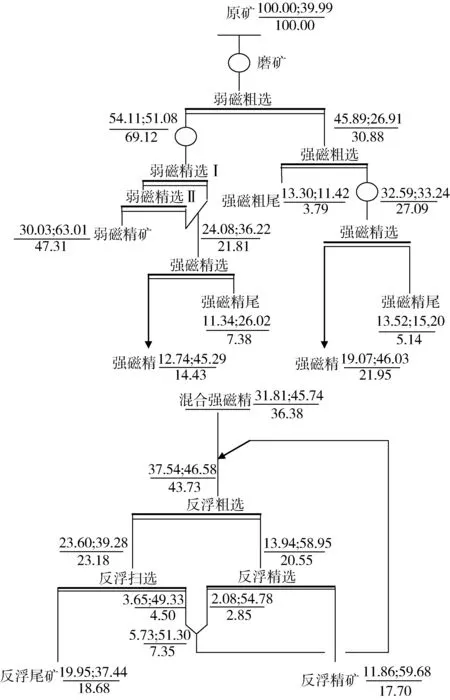

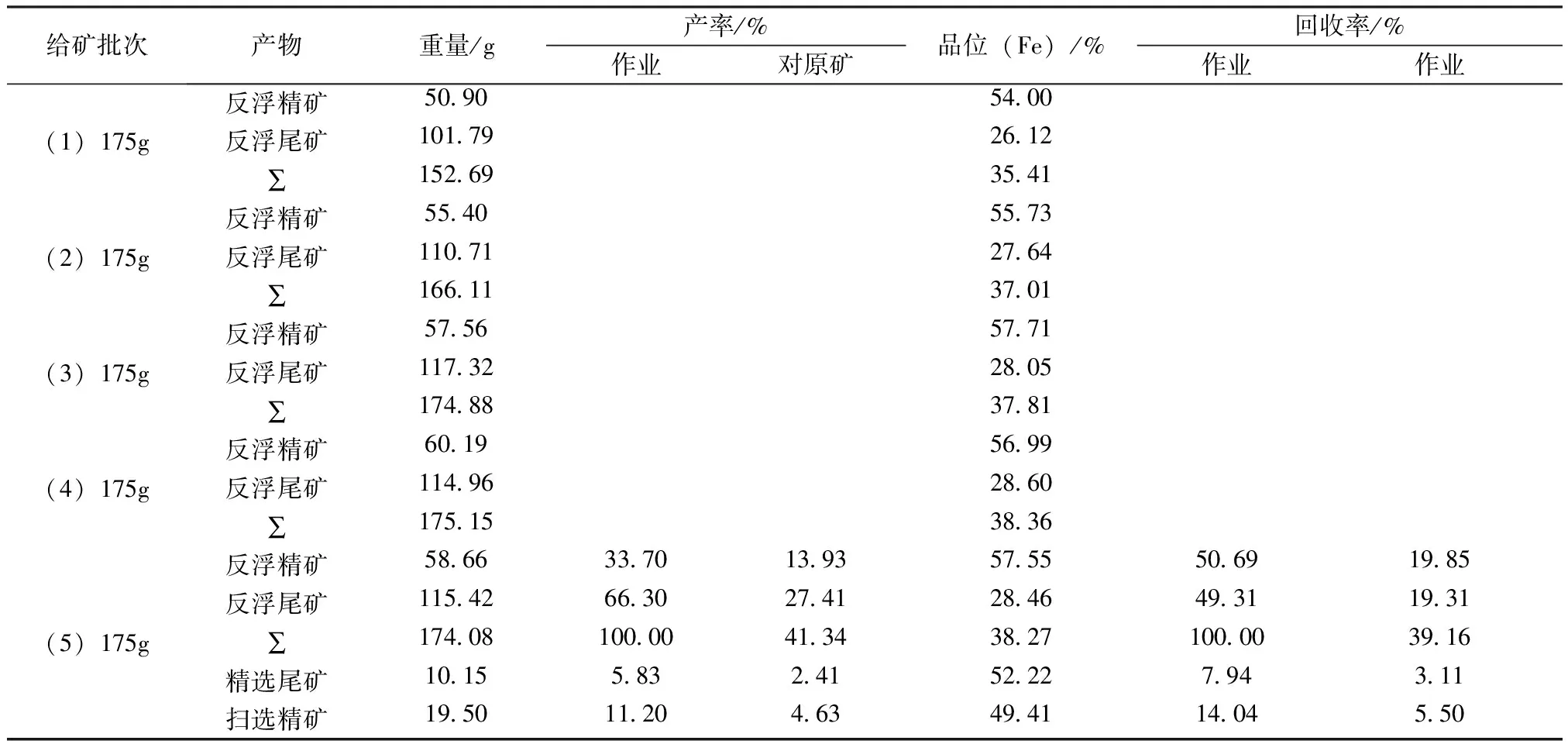

強磁-反浮精選流程閉路試驗流程見圖4,試驗結果見表5。閉路試驗反浮選給礦,由弱磁精選尾礦和強磁粗精再磨產物經強磁精選后合并而成,其比例計算為1∶1.5,配成的給礦品位(TFe)為45.74%,將其脫水烘干待用。反浮選給礦每批次175g,共給礦5批次,粗選、精選、掃選浮選機均采用1L浮選機。

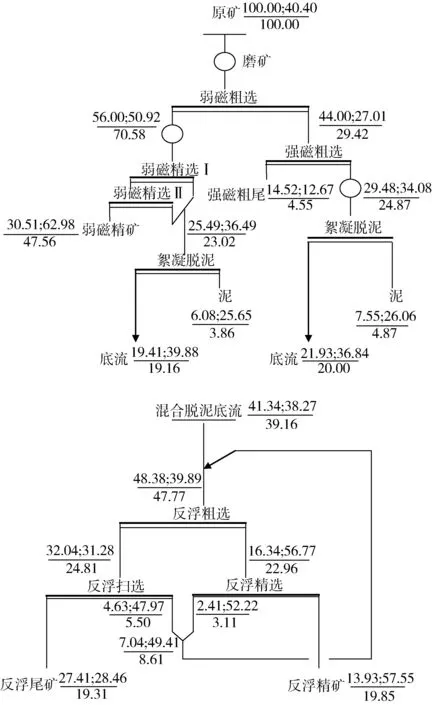

3.2 選擇性絮凝脫泥-反浮精選流程閉路試驗

選擇性絮凝脫泥-反浮精選流程閉路試驗見圖5。試驗結果見表6。閉路試驗反浮選給礦,由弱磁精選尾礦和強磁粗精再磨產物經選擇性絮凝脫泥后合并而成,其比例計算為1∶1.24,配成的給礦品位(TFe)為38.27%,將其脫水烘干待用。反浮選給礦每批次175g,共給礦5批次,粗選、精選、掃選浮選機均采用1L浮選機。

表5 強磁-反浮精選流程閉路試驗結果

圖例 圖3 強磁-反浮精選閉路試驗流程

圖例 圖4 選擇性絮凝脫泥-反浮精選閉路試驗流程

表6 選擇性絮凝脫泥-反浮精選流程閉路試驗結果

對兩種閉路流程試驗結果的討論:

(1)采用強磁精選-反浮選精選流程,反浮精礦 對原礦產率 11.86%,品位(TFe)59.68%,對原礦回收率(TFe)17.70%。

采用選擇性絮凝脫泥-反浮選精選流程,反浮精礦 對原礦產率 13.93%,品位(TFe)57.55%,對原礦回收率(TFe)19.85%。

由于強磁精選拋尾產率大、品位低,所以反浮選的入選品位高,有利于獲得較高品位的精礦。因此,從技術角度,強磁精選-反浮選精選流程優于選擇性絮凝脫泥-反浮選精選流程。

(2)采用強磁精選-反浮選精選流程,操作簡便,但需增加強磁精選工序,設備投入較大。采用選擇性絮凝脫泥-反浮選精選流程,設備投入少,選擇性絮凝與反浮選前的脫水濃縮設備可以合一;但藥劑制度復雜,藥劑成本高,并導致反浮選藥劑耗量增高,浮選時間加長。綜合對比分析,還是強磁精選-反浮選精選流程占優。

(3)弱磁-強磁-強磁-反浮選全流程試驗指標:

弱磁精礦:產率 30.03%,品位(TFe)63.01%,回收率(TFe)47.31%。

反浮精礦:產率 11.86%,品位(TFe)59.68%,回收率(TFe)17.70%。

混合精礦:產率 41.89%,品位(TFe)62.07%,回收率(TFe)65.01%。

尾 礦:產率 58.11%,品位(TFe)24.08%,回收率(TFe)34.99%。

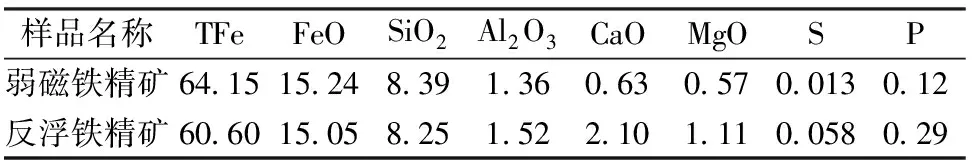

3.3 精礦產品多元素分析

弱磁-強磁-強磁-反浮選全流程試驗精礦產物化學多元素分析結果見表7。

表7 精礦產物化學多元素分析結果/%

由表7看出,精礦含磷偏高,特別是反浮選精礦,這與原礦含磷高(0.54%)有關。

4 結 論

(1)通過多種工藝流程方案的試驗對比,采用弱磁-強磁-強磁-陽離子反浮選流程獲得了較理想的指標,可獲得產率 30.03%、品位(TFe)63.01%、回收率(TFe)47.31%的弱磁精礦和產率 11.86%、品位(TFe)59.68%、回收率(TFe)17.70%的反浮精礦。兩精礦混合品位達62.07%,總產率41.89%,總回收率65.01%。

(2)推薦適宜的選礦工藝流程為弱磁-強磁-強磁-陽離子反浮選流程,即:原礦粗磨(60%-200目)弱磁粗選得弱磁粗精;弱磁尾經強磁粗選得強磁粗精并拋棄強磁粗尾;弱磁粗精再磨(85%-200目)經兩次弱磁精選,得弱磁精礦。

強磁粗精與弱磁精尾合并再磨(95%-200目),強磁精選得強磁精礦并拋棄強磁精尾;強磁精礦陽離子反浮選得反浮精礦并拋棄反浮尾礦。

此流程的主要特點為:強磁精選拋尾產率較大、品位較低,能為后續的反浮選創造較好的條

件,能獲得較高的精礦品位。與選擇性絮凝-反浮選相比,操作簡單,運轉穩定,好控制,藥劑制度簡單,藥劑成本低,反浮選速度快,浮選時間短。

(3)鐵礦原礦含磷較高(0.54%),導致鐵精礦特別是反浮選精礦含磷偏高(0.29%)。

[1] 丘繼存,龔煥高.選礦學[M].北京:冶金工業出版社,1985.

[2] 許時. 礦石可選性研究[M].北京:冶金工業出版社,1992.