交互式虛擬環境下的工廠規劃與車間布局

戴大蒙

溫州大學,溫州,325035

交互式虛擬環境下的工廠規劃與車間布局

戴大蒙

溫州大學,溫州,325035

通過建立具備物理模型、邏輯模型和運動學模型屬性的設備資源庫,借助虛擬現實技術快速搭建虛擬工廠與車間,采用遺傳算法實現車間布局優化,構造了基于3D虛擬環境下的原型系統。實踐表明,系統構造的低成本、高效率、體驗式設計平臺能有效地提升工廠規劃布局的合理性。

虛擬現實;工廠規劃;布局優化;交互仿真設計

0 引言

現代工廠很注重成本控制和效率提升,生產環境的合理布局不僅能降低運行成本和維護費用,提高設備利用率,還能有效改善生產系統的快速重組,提高企業的快速響應能力[1]。傳統的工廠規劃一般僅針對某個優化目的,運用數學建模、圖論等優化方法進行求解[2]和仿真,得出文字化的改善建議或簡單的設備平面布局圖,由于無法模擬企業真實的工作環境,無法對生產線進行三維動態仿真,缺乏全面準確的設備資源模型數據,因此操作繁瑣抽象,規劃方案也很難有實踐指導意義。

虛擬現實是最近快速發展起來的計算機仿真設計技術,它在不消耗任何物理資源的前提下提供數字化的虛擬3D空間,已成為規劃設計的一項新技術。虛擬工廠采用虛擬現實技術來動態模擬產品的生產制造過程,仿真制造系統的各種狀態,為產品開發、工藝改進及廠房規劃等提供一個設計檢驗平臺,從而幫助規劃人員和決策者作出前瞻性的決策和優化的實施方案。

虛擬工廠的規劃仿真通常借助于國外商用軟件Delmia/QUEST、Em-plant等進行。最主要的缺陷在于:①缺乏在逼真的虛擬環境下對工廠規劃進行交互設計[3];②在車間布局方面停留在桌面式的虛擬環境下,工人不能“沉浸”車間中,無法體驗工位舒適度等。

本文在前人研究的基礎上,構建包括物理模型、邏輯模型和運動學模型三大對象在內的設備資源庫,并采用遺傳算法實現虛擬工廠的車間布局優化,最后設計開發了一套提供實時交互功能的虛擬工廠布局規劃體驗原型系統,利用其1∶1沉浸式虛擬環境,讓設計者真實體驗和感受設備布局的效果,為新廠房的建立以及廠房的調整與改善提供預分析和規劃的工具,為生產過程優化提供真實的仿真環境支持。

1 設備資源庫的構建

設備資源庫是能快速地對虛擬工廠中的車間設備進行交互設計、布局規劃的基礎,已有的方法往往注重基于物理模型的三維環境體驗[4]或者強調邏輯模型的仿真[5-6],對設備資源缺乏完備的模型定義。一旦物理模型缺乏與其附屬設備的邏輯定義,在調整過程中,物理模型就容易與其他設備發生碰撞干涉;同樣,單純邏輯模型的定義也往往無法滿足在虛擬場景中對布局的三維效果進行體驗的需求。本文構建的資源庫則具備物理模型、邏輯模型和運動學模型三大對象,表示為{GM,LM,AM}。這種建模方式便于用戶從各個視角對生產線的生產情況進行整體或局部觀察,以動畫形式模擬生產線上各設備或工位之間的有序流動,達到快速地對虛擬工廠中的車間設備進行布局規劃與邏輯仿真的目的。

1.1 物理模型

主流商用虛擬現實軟件中的物理模型過于粗糙并缺乏真實感。為了達到逼真地在虛擬現實環境中體驗虛擬工廠車間的效果,本文構建物理模型的過程是,利用3DSMAX建模技術創建三維模型并賦予逼真的材質,通過OSG軟件引擎[7]進行統一的格式轉化,得到包括幾何和紋理信息的真實感物理模型數據。通過建模技術對真實工廠的制造資源和工藝數據進行分析,建立真實工廠的數字化模型。此處的物理模型用來表示工廠中一些常用的車間設備,并且根據設備的功能、用途進行分類,便于規劃布局時的快速查找布置,如生產設備、加工設備、運輸設備,存儲設備等,部分設備物理模型見圖1。

1.2 邏輯模型

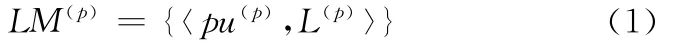

對于各種設備的模型,除了應具有幾何信息外,更重要的是要為其建立邏輯模型。當車間布局完成后,生產線上的設備會根據生產需要進行位置調整,在設備調整過程中,規劃人員需要考慮相關聯設備的制造能力及加工屬性。由于存在很多關聯信息,移動設備有很多約束限制,故對某些對象進行獨立操作很難得到合適的車間布局。只有當虛擬實體對象表現出與其實際對象相一致的邏輯行為時,虛擬世界才會顯得真實可信,用戶才會沉浸其中。因此,我們在最初的車間布局設計時就考慮設備的各種屬性,邏輯模型負責管理車間布局中用到的各種信息,并能實現設備之間相關屬性的關聯[8]。在此邏輯模型定義為

其中,LM(p)為虛擬車間p上的邏輯模型集合;pu(p)為虛擬車間上的物理模型集;L(p)為物理模型間的邏輯鏈接,它表示了模型間的相互協調、約束、反饋關系,定義為L= {〈v,w〉|v,w∈pu∧p(v,w)},〈v,w〉表示從物理模型v到物理模型w的鏈接,謂詞p(v,w)定義了鏈接〈v,w〉的信息。

1.3 運動學模型

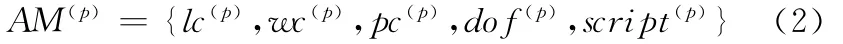

靜態的三維模型反映物理實體的形態、位置、加工關系等內容,而無法模擬設備對工件的真實操作行為,使得仿真行為缺乏真實感。為了真實模擬生產線系統的動態生產過程,還要為一些設備創建運動學模型。在生產線系統中,設備類在進行加工行為時,設備上某一結構部件發生相對運動,對工件實施特定的生產動作。因此創建運動學模型時,需要重點考慮設備的結構部件組成、各結構部件的自由度、運動方式三方面的因素。在本文構建的資源庫中,設備運動學模型數據定義為

其中,lc(p)、wc(p)、pc(p)分別表示模型的局部自身坐標系、世界坐標系、加工坐標系;物體在平移和旋轉方向上的自由度用dof(p)= {x,y,z,φrotx,φroty,φrotz}表示(φrotx、φroty、φrotz分別表示繞x、y、z軸旋轉的角度);script(p)= {a,s,f,t}表示動畫腳本,包含行為a、幅度s、頻率f和時間t。幾何模型反映物理實體的幾何形態,自身坐標系定義物理實體模型在建模仿真環境中或者其他實體模型上出現的位置,加工坐標系定義被加工件出現在自身模型上的位置。用特殊標記來表示自身坐標系和加工坐標系的參考點位置。在交互設計或仿真模擬時,通過遍歷場景樹節點來確定坐標點位置。

2 車間布局優化

車間布局指按照一定的原則在設備和車間內部空間的約束下,對車間內各組成單元以及生產設備進行合理的布置,使它們之間的生產配合關系最優,設備的利用率最高,物料運送代價最小。虛擬車間布局是在實際車間布局實施之前,在虛擬環境中進行仿真體驗并驗證其合理性。

2.1 優化目標及約束條件

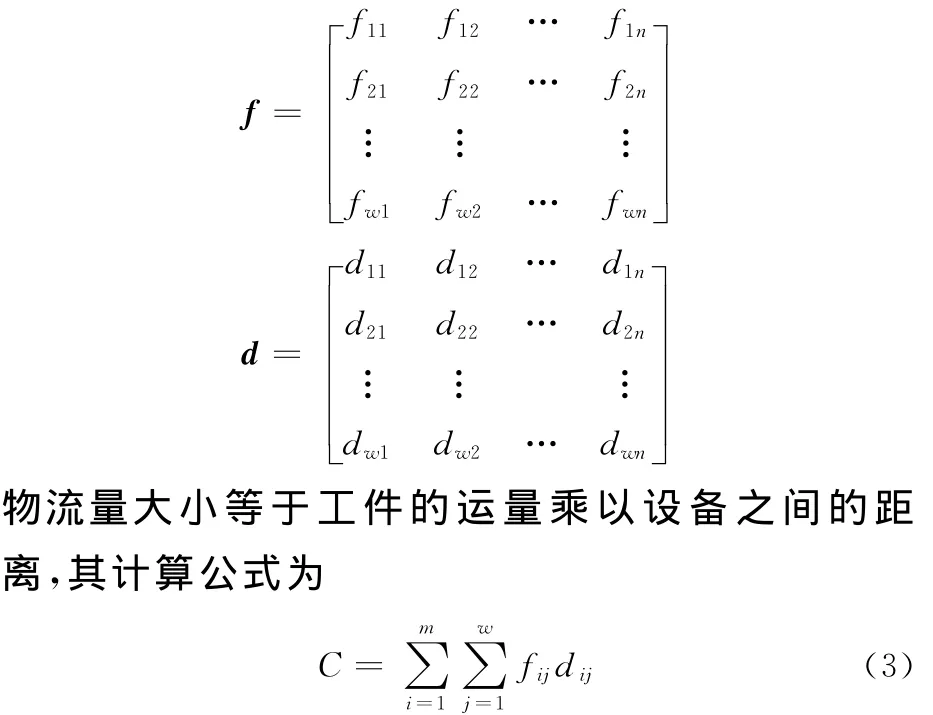

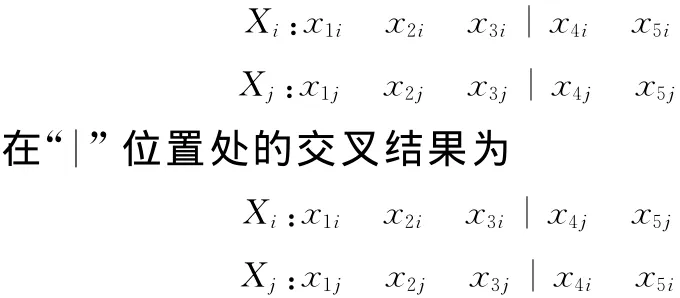

為了尋求生產系統的最優運行結果,必須在系統設計時優化其布置方法。已知布局車間的運量矩陣和設備間運輸距離矩陣分別為

因此,布局優化的最終目標是求得最小的物流費用:

2.2 基于遺傳算法的車間布局

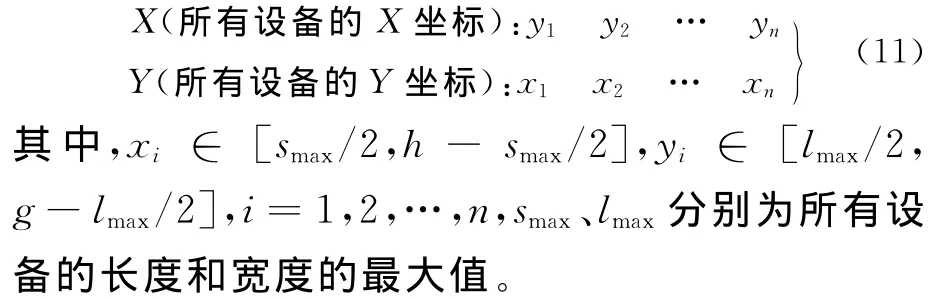

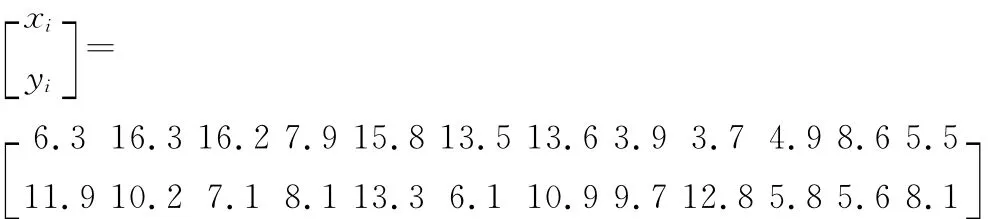

本文采用遺傳算法確定車間設備布局的最優方案[10]。根據設備局部優化設計的要求,設計兩組染色體表示設備在車間中的坐標位置,即

若取遺傳群體容量為N,則首先應在X、Y各自取值的范圍內隨機產生N對X和Y染色體,并依據約束條件對所產生的染色體進行檢驗,去除不符合約束條件的染色體,進一步補充符合約束條件的染色體,直至其容量達到N。然后根據式(4)計算每對染色體的優化目標函數值。遺傳過程中,選出當前一代中最為優秀的若干對染色體作為繁殖后代的雙親,形成交配池,并通過遺傳算子產生一些新的染色體,形成下一代染色體組群。通常遺傳算子包括交叉和變異兩種,交叉表現了利用優良染色體進行雜交產生新個體的隨機過程,變異模擬了生物進化過程中的偶然基因突變現象。對于式(11)中的一對染色體X和Y,可分別對它們進行交叉運算,即首先隨機地從交配池中取出兩個染色體Xi和Yi,再隨機生成一個交叉位置,將交叉位置左右兩邊的基因互易其位,從而得到一對新的染色體。假設有兩組染色體Xi和Xj:

對于選中變異的基因,其值由一個隨機數或當前數的110%或90%替代。直至迭代次數達到規定的遺傳代數,最后將群體中滿足最優條件式(4)的染色體作為解值。

2.3 車間實例

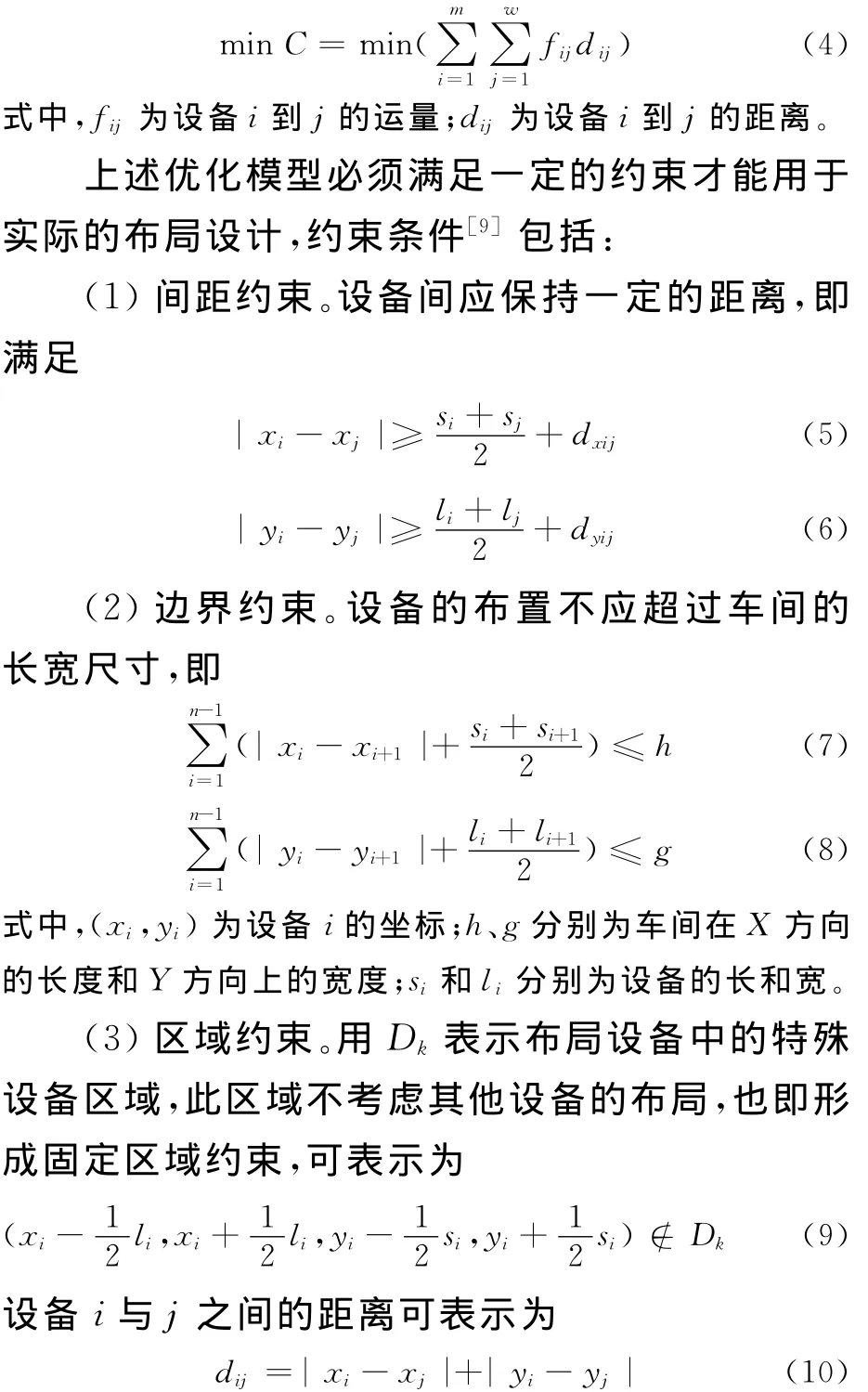

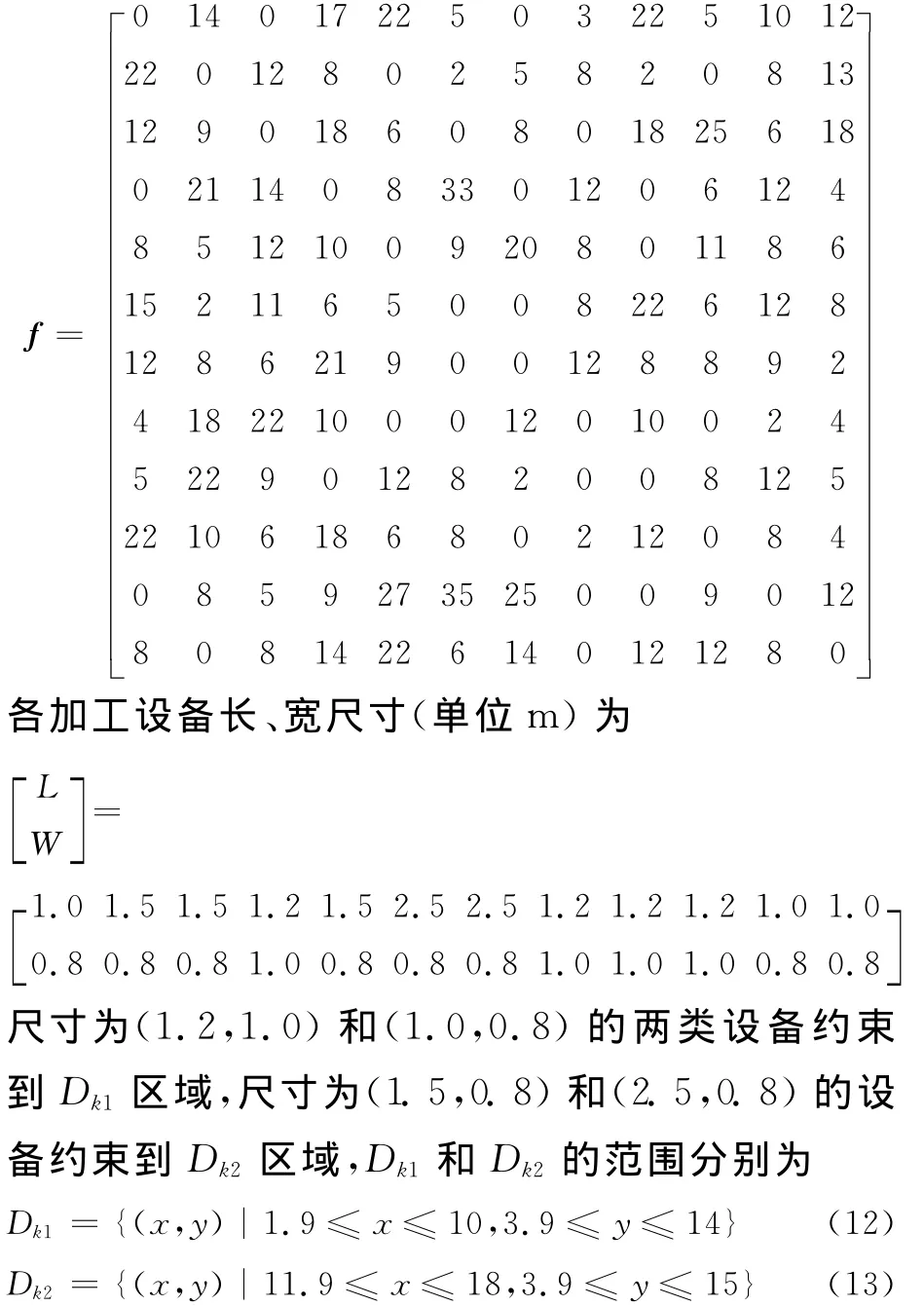

以某車間(長×寬為18m×20m)要安放12臺(4類)加工設備與兩固定約束區域(Dk1,Dk2)為例,進行車間布局的優化計算并驗證所提算法的有效性。按照工件的加工工藝,通過調研統計,某個時間段的設備間物流量矩陣為

按照式(11)設計兩組染色體,并取遺傳算法的參數為:群體容量N=100,交叉概率0.8,變異概率0.005,遺傳代數200,進行車間布局的設計計算。考慮到操作空間問題,取設備在X方向和Y方向上的最小間距均為0.5m,即dxij=0.5,dyij=0.5。求得最優解產生代數123,最小耗費12 124.5,各設備中心坐標為

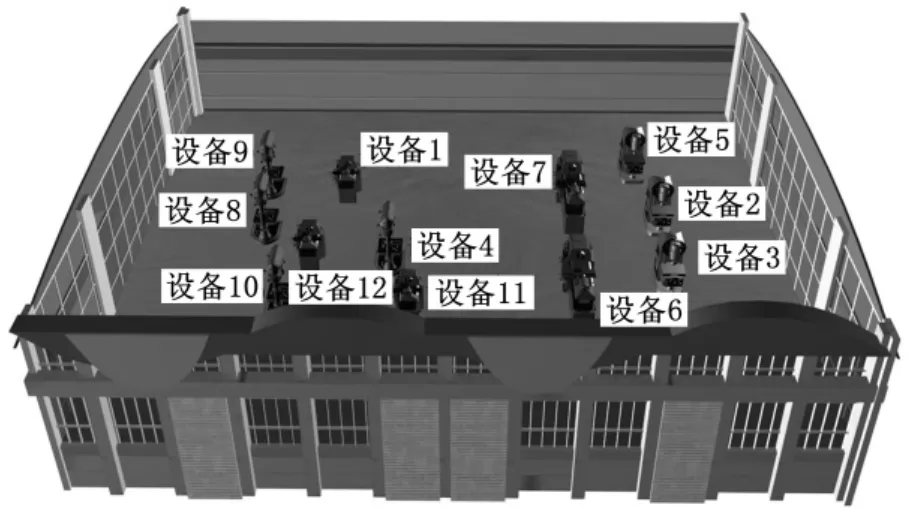

從而確定設備的布局位置如圖2所示。

圖2 車間設備布局虛擬場景

通過分析給定的物流量條件f可以發現,設備6與設備11、設備4的物流量最大,分別為47和39,圖2中給出的展示結果也表明這兩臺設備被布置在與設備6的相鄰位置,以此來降低車間的物料傳輸費用。通過遺傳算法得到的車間的布局方案在其實施之前,在虛擬環境中進行仿真、模擬和優化,因而車間布局更具有可靠性和實用性。

3 3D虛擬交互規劃仿真環境

在本文提供的交互式虛擬規劃仿真環境中,由于提供了具備邏輯和運動屬性的設備資源庫,設計者可以像在真實的物理世界中一樣觀察和操縱布局設備,同時對工廠、加工生產線的布局是否合理進行提前檢測并實時修整,從而能夠給后續的工廠實際建造工程起到更好的指導作用。

3.1 硬件平臺

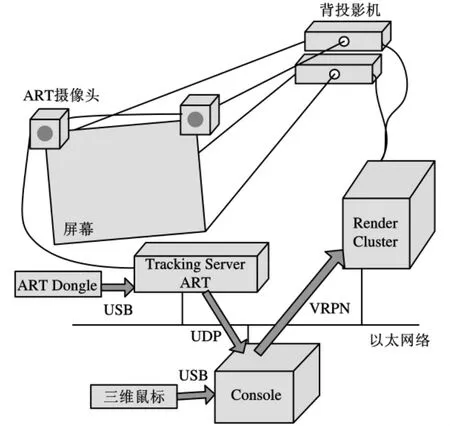

針對現有昂貴的虛擬現實硬件設備系統,本文提出一個廉價且具有逼真效果的虛擬現實交互系統平臺,其基本硬件架構由ART頭部跟蹤系統(紅外攝像頭和Dtrack服務器)、背投影機、投影幕、三維鼠標、無線鼠標、網絡設備、PC機等設備組成,其連接關系如圖3所示。

與目前流行的三維環幕投影和球面CAVE投影顯示系統相比,項目組搭建的兩臺疊加背投式單通道立體投影系統的造價大概是前者的十分之一,由于采用背投技術,重建了相關模型與算法,其立體效果還勝過前者。具體表現如下:

(1)高質量的立體顯示效果。投影系統的首要任務是模擬人的雙眼,生成符合深度感要求的左右眼圖像,關鍵技術在于建立精確的雙目投影數學模型。考慮到物體空間位置改變或者視點位置發生變化時將造成因為位差太小而使立體感不

圖3 交互式虛擬環境的硬件平臺架構

其中,d表示位差參數,主要用來控制位差的大小;θ表示張角,參數λ表示視窗寬度比例。在該模型中,系統可以隨著視點到物體中心點之間的距離d′的變化動態地調節λ,達到觀察者想要的高質量立體顯示效果。

(2)逼真的立體渲染效果。一般立體渲染系統設置的默認視點相對于投影屏幕是靜態不變的,這忽視了基礎理論提出的“最終繪制的正確立體結果只對應一個視點位置”。本系統通過跟蹤人眼位置,使得渲染的圖像會隨著人眼的位置變換而變化,同時保證立體渲染效果與操作者立體眼鏡上跟蹤點的位置一一對應,從而達到逼真的立體渲染效果。

(3)能獲得虛擬物體1∶1尺寸感覺的渲染效果。傳統的虛擬現實系統不具有尺寸真實的渲染效果。由于本系統能根據跟蹤系統準確地確定視點的位置,所以能精確地計算出對應投影屏幕位置1∶1的投影效果。

3.2 軟件引擎

為了能實現一個高效的虛擬仿真環境,后臺系統必須要有一個優秀的虛擬仿真引擎支持。本文基于OSG開發庫[7],自行開發一套VR引擎,在硬件架構環境中實現虛擬工廠與車間的交互式設計操作。OSG通過場景圖把各場景及其屬性組織成一棵場景樹,具有高效的場景管理和實時渲染性能。強,或者位差太大而產生重影、引起視覺疲勞等不良效果等因素,本系統提出根據實際場景大小及觀察者的位置對位差和視覺深度進行控制,以實現更加逼真的立體視覺效果。建立的模型如下:

如圖4所示,場景圖中的根節點是整個仿真場景的縮影,子節點表示場景中的每一個對象或位置、狀態等屬性,葉子節點代表物理對象本身即可繪制的幾何模型。由于虛擬工廠中的車間廠房和生產線上的基本要素都是采用面向對象的建模技術存儲在庫中,為了便于對這些模型對象進行交互操作,我們將每個對象都作為場景圖中的一個Geode節點,該節點下掛著一個可繪制子節點,即最終可繪制(Drawable)的幾何數據。而用戶對這些模型對象進行平移、旋轉操作時,只要修改節點的變換矩陣(Matrix Transform)屬性即可。對于車間中一些設備的約束關系,如相對位置偏移等,只要為該對象增加變換矩陣節點,然后將操作對象掛到該變換矩陣節點下即可。父對象的修改操作影響所有孩子節點的狀態。

圖4 虛擬對象的層次場景樹

3.3 虛擬工廠體驗

根據工廠布局規劃方案,用戶可以從資源庫中選擇廠房車間模型,可以對模型進行長、寬、高的屬性設置來確定模型大小。通過工位規劃選擇車間設備,根據算法得到的初始布局位置,用戶可以在場景中進行實時地調整。區別于桌面式的三維場景,用戶可以體驗場景的空間布局,空間是否有浪費,工位布局是否舒適合理等。虛擬現實環境下,對三維場景的每一步交互操作,設計者都是以1∶1的方式來體驗廠房或設備的實際尺寸和空間布局的,因此用戶能夠切身感受自身與機器設備的空間距離,并根據自身的體驗來實時地調整規劃布局,最終獲得規劃方案的各種布局數據。

4 結論

本文提出了一個廉價的軟硬架構下的虛擬現實環境,研究了設備資源庫的構建并采用遺傳算法進行車間布局優化,實現了相應的交互設計體驗平臺。實踐證明,用戶可以在該平臺上快速搭建虛擬工廠與車間,方便地進行初次定位、交互設計、仿真與漫游,身臨其境地進行體驗分析,從而為企業數字化規劃布局和人機功效分析提供可靠的交互支持。

[1]張浩,樊留群,馬玉敏.數字化工廠技術與應用[M].北京:機械工業出版社,2006.

[2]錢志勤,滕弘飛.復雜布局設計問題的算法[J].中國機械工程,2002,13(8):696-699.

[3]Maribeth B,Don K,Eleanor R,et al.The Virtual Chocolate Factory:Building a Real World Mixedreality System for Industrial Collaboration and Control[C]//2010 IEEE International Conference on Digital Object Identifier.New York:ACM,2010:1160-1165.

[4]Park Y H,Jeong S H,Lee E,et al.Construction and Application of Digital Virtual Factory for Automotive Paint Shop Assembly and Manufacturing[C]//IEEE International Symposium on Digital Object Identifier,Assembly and Manufacturing.Seoul:ISAM,2009:202-207.

[5]Mert B,Majid H.Virtual Factory Approach for Implementation of Holonic Control in Industrial Applications:a Case Study in Die-casting Industry[J].Robotics and Computer-integrated Manufacturing,2009,25(3):570-581.

[6]Kuehn W.Paradigm Shift in Simulation Methodology and Practice-separation of Modelling the Physical System Behaviour and Control Modelling[C]//Tenth International Conference on Computer Modeling and Simulation.Tenth International Conference on Digital Object Identifier,USKIM 2008.Washington DC:IEEE Computer Society,2008:380-385.

[7]openscenegraph.Information on[OL/EB].[2010-10-15].http://www.openscenegraph.org.

[8]翟文彬,褚學寧,馬登哲,等.虛擬工廠規劃過程模型[J].上海交通大學學報,2004,38(6):862-865.

[9]余世根,魯建廈.基于GA的固定約束條件下多目標車間設備布局問題研究[J].浙江工業大學學報,2010,38(4):401-405.

[10]陳希,王寧生.基于遺傳算法的車間設備虛擬布局優化技術研究[J].東南大學學報:自然科學版,2004,34(5):627-631.

Factory Planning and Workshop Layout Based on Interactive Virtual Environment

Dai Dameng

Wenzhou University,Wenzhou,Zhejiang,325035

A new approach to factory planning was proposed herein.An equipment resource database was built,which contained physical models,logical models and motion models,thus enabled to create virtual factories and workshops quickly using virtual reality techniques.We also applied genetic algorithm to optimize the workshop layouts in the creation of the virtual workshops.Furthermore,we developed a prototype system based on a 3D virtual environment to support interactive simulation and design.The design platform proposed is highly efficient and cheap to be implemented,thus it is significant in promoting the rationality of factory planning.

virtual reality;factory planning;layout optimization;interactive design

TH166

1004—132X(2011)10—1180—05

2010—11—19

(編輯 蘇衛國)

戴大蒙,女,1975年生。溫州大學物理與電子信息工程學院副教授、博士。研究方向為虛擬現實技術/數據分析與智能信息處理。發表論文10余篇。