型煤氣化技術在我公司的應用

薛瑩瑩

(山東兗礦嶧山化工有限公司,山東鄒城 273500)

隨著山西煤炭轉化本地化戰略的實施,外運無煙塊煤日益減少,如何減少企業對山西無煙塊煤的依賴,降低氮肥生產成本,成為制約企業命脈的關鍵問題。經過市場調研,發現有大量的優質無煙粉煤積壓,部分地區達到數千萬噸。因此,粉煤加工成造氣型煤,既能解決造氣塊煤緊缺,又可以擴大粉煤利用途徑。

1 生產規模以及現狀

兗礦嶧山化工有限公司生產規模為合成氨300 kt/a,尿素460 kt/a,目前共有27臺造氣爐,正常生產時開20臺,每年消耗無煙煤40多萬噸,加工產生的煤末70 kt。

煤棒生產對煤末的質量要求相對寬松,如果把每年剩余的煤末,以及外購白煤末來生產煤棒,可以減少對無煙塊煤的過度依賴,有效的控制成本。經考察論證,公司決定新上一套200 kt/a的煤棒生產線。

2 型煤生產線工藝流程簡介

2.1 制造原理及工藝流程

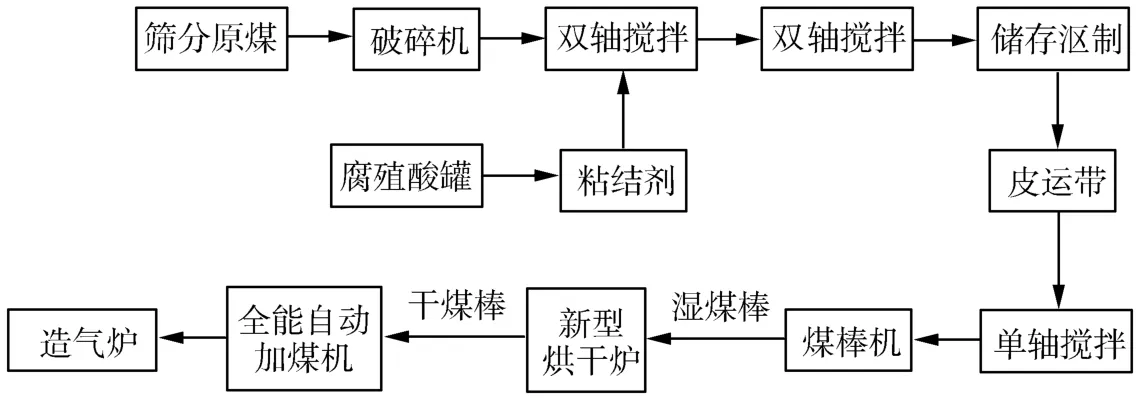

型煤制造原理 將無煙煤粉碎后加入定量的粘結劑,經過漚制、高壓成型、烘干后進入造氣爐,替代塊煤氣化。具體流程如下。

進廠無煙粉煤或塊煤經過篩分后進入定量螺旋給料器,經破碎機破碎以后,進入一級雙軸攪拌機,此時加入制備好的腐殖酸鈉粘結劑,經二次雙軸攪拌后進入漚制池,堆漚56~72 h以后,用皮帶運輸至單軸攪拌機,再經單軸攪拌機送料至煤棒機制作成濕煤棒;濕煤棒經皮帶輸送至新型靜態烘干爐,經過4~6 h烘干以后,水分達到5%~7%,再將干煤棒輸送到自動加煤機供造氣使用。見圖1。

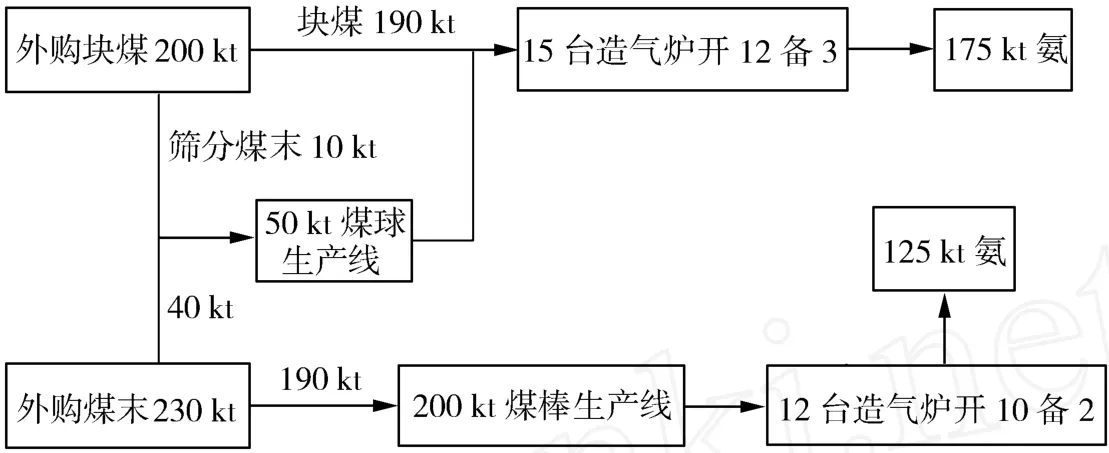

2.2 摻燒煤棒配比(如圖2所示)

3 工藝特點

(1)采用鼠籠式破碎機進行加工,可破碎至3 mm以下,顆粒均勻,能夠大量增加粘結面積。

(2)采用二級攪拌,攪拌均勻、充分,對原煤的適應性較強。

(3)采用靜態烘干技術,投資少,烘干效果好,破碎率低,能耗低。

圖1 煤棒生產線流程簡圖

圖2 造氣爐運行方式示意圖

(4)自動加煤機的使用,降低了造氣對煤棒質量的要求,增加了操作彈性和爐況的穩定性,完全實現煤棒自動添加。

(5)改善了粘結劑的配方,增強了粘結性能。塊煤篩粉、進廠原煤經破碎后,直徑小于3 mm,全部利用制作煤棒,實現造氣多煤種全面利用。

(6)采用新型烘干爐后,干煤棒水分可達7%以下,強度高且含粉率低,為實現自動加煤創造了條件,滿足了造氣生產的需要。

4 裝置運行后全廠氣量核算

公司年產300 kt氨醇,以噸氨消耗半水煤氣3 000 m3計算,造氣系統每年需產半水煤氣:

300×103t×3 300 m3/t=99000×104m3

以煤棒投用后的造氣爐運行方式計算造氣爐年產半水煤氣量。單爐燒煤棒產氣量按5000m3/h計算,10臺單燒煤棒造氣爐年產氣量:

10臺×5000 m3/(臺·h)×24 h×330 d/a =39 600×104m3/a

單爐燒塊煤產氣量按6 000 m3/h(嶧化數據)計算,12臺燒塊煤造氣爐年產氣量:

12臺×6000 m3/(臺·h)×24 h×330 d/a =57 024×104m3/a

22臺造氣爐年產半水煤氣量:39 600×104+57 024×104=99624×104m3

由以上計算可知,這種摻燒的方式可以滿足嶧化公司年產300 kt氨醇所需的半水煤氣量。

5 該生產線主要設備配置

以干煤棒產能為選型依據:型煤生產線工作制度設計為,330 d/a;18 h/d,200 kt/a,即33.67 t/h。

(1)一段生產線 設計布置2條破碎線,占地面積36×42=1 512 m2,氣體能夠及時排出。主要有以下設備。

①往復式給料機:100 m3/h,設計選用2臺。

②原料煤輸送皮帶機:B=500 mm,Q= 60 t/h,L=12 m,設計選用2部。

③振動篩:型號 Y1224,生產能力 20~30 t/h,設計選用2臺。

④細末煤輸送皮帶機:B=500 mm,Q= 60 t/h,L=8.15 m,設計選用2部。

⑤鼠籠式破碎機:生產能力15~25t/h,設計選用2臺。

⑥埋刮板機:生產能力18~74 m3/h,設計選用2臺。

⑦雙軸攪拌機:生產能力15~25t/h,設計選用4臺。

(2)漚制池 設計10座,有效高度取5.5 m,每座凈容積14×6×5.5=462m3;其有效容積為60%,混合后半熟料的堆積密度按0.6 t/m3計,則每個座庫存量為462×0.6×0.6=166.32 t。故10座庫(池)為166.32×10=1 663.2 t。

年產200 kt干煤棒折算每天需生產混合后半熟料645 t,1663.2 t/645 t/d=2.58 d。該段主要有以下設備。

①半熟料輸送皮帶機:B=650 mm,Q= 80 t/h,L=52 m,設計選用1臺。

②半熟料裝庫皮帶機:B=650 mm,Q= 80 t/h,L=55 m,設計選用2臺。

(3)二段生產線 設計布置2條成型、烘干線,占地面積36×60=2 160 m2,烘干爐區廠房屋面高,設計留有排氣窗,產生的氣體能夠及時排到高空。主要有以下設備及設施。

①熟料裝載皮帶機:B=800 mm,Q= 100 t/h,L=26 m,設計選用1臺。

②熟料輸送皮帶機:Q=100 t/h,L= 29.2 m,設計選用1臺。

③熟料轉載皮帶機:Q=80 t/h,L=9.1 m,設計選用2臺。

④單軸攪拌機:生產能力15~25t/h,設計選用6臺。

⑤煤棒機:生產能力8~12 t/h,設計選用6臺。

⑥煤棒裝爐皮帶機:Q=80 t/h,L=58 m,設計選用2臺。

⑦烘干爐:設計2座,8倉格/座。每個倉格的烘干爐的有效容積為:長×寬×高+漏斗錐體容積=35 m3,每天出料4倉。

⑧引風機:N=55 kW,設計2臺,與烘干爐配套。

⑨熱風爐:熱風溫度110℃,煙氣流量約為20 000 m3/h,設計2臺,與烘干爐配套。

⑩永磁除鐵器:設計選用1臺。

(4)末煤庫 由于煤棒制作對原煤水分要求較高(6%以下),因此必須配套建設煤庫儲存無煙煤末,占地面積42×24=1008 m2。

(5)配套建設維修、化驗、配電室等。

6 相關造氣工段的改造

造氣爐配套使用全能型自動加煤機,實現不停爐加煤,每一個循環加煤一次,特殊情況下一個循環可加兩次煤,而且可以控制在吹風或下吹階段加煤。煤氣爐炭層控制穩定,波動少,提高了煤氣爐有效炭層,相應提高了煤氣爐的生產能力,單爐發氣量提高,從而達到降低消耗的目的。經過考察驗證,在運行穩定的情況下,造氣爐燒煤棒發氣量與燒塊煤相差無幾;蒸汽消耗高5%左右,如果造氣系統內部蒸汽平衡進一步優化,可不增加蒸汽消耗;造氣爐檢修周期也大致相同,不會增加維修費用。

同時,使用爐況優化控制DCS系統,能自動優化操作,方便管理,穩定爐況,生產負荷穩定,產氣量明顯提高,消耗明顯下降,對煤種的切換具有很強的自適應能力,減輕了工人的勞動強度以及管理強度。

煤棒生產線投用后,公司還需采購230 kt/a無煙煤末以供煤棒和煤球生產需要,生產出的200 kt/a煤棒供10臺造氣爐用。

7 經濟效益分析

以目前實際產量和消耗水平,嶧化公司平均一噸氨耗無煙塊煤1.25 t,塊煤按1 050元/t計算,噸氨煤耗成本1312.5元。

一噸氨耗煤棒 1.6 t,以煤棒入爐成本681.06元/t計算,噸氨耗煤成本1021.59元。

造氣車間日燒煤棒600 t,煤棒產氨按600/ 1.6=375 t計算,每天可降低原料煤成本375× (1 312.5-1 106.96)=109 091.25元;一年按330 d計算,200 kt/a煤棒生產線滿負荷運行后可節約原料煤成本109091.25×330=3600萬元。

8 結 論

本項目采用煤末制型煤替代稀有的無煙塊煤,大幅度降低生產成本。系統輸送皮帶機的選型,在滿足生產運輸能力的前提下,準確設計功率,可降低能耗。所產煤棒強度高、熱穩定性好、烘干效果好,既使得原料煤末得到應用,又降低了成本,是當前合成氨企業正在大力推廣的新興節能降耗技術。這是建設資源節約型、環境友好型社會的必然選擇;也是推進經濟結構調整,轉變增長方式的必由之路。