強化氧化對石煤鈣化焙燒提釩的影響

李昌林,周向陽,王輝,張太康,李劼,歐星,江小舵

(中南大學 冶金科學與工程學院,湖南 長沙,410083)

強化氧化對石煤鈣化焙燒提釩的影響

李昌林,周向陽,王輝,張太康,李劼,歐星,江小舵

(中南大學 冶金科學與工程學院,湖南 長沙,410083)

研究石煤鈣化焙燒參數對提釩效果的影響,確定合理的焙燒參數:當焙燒溫度為950 ℃,焙燒時間3 h,碳酸鈣添加量為質量分數6%時,石煤焙燒料中釩的浸出率為63%。在此基礎上研究增強氧化對提釩效果的影響,比較通空氣和添加MnO2這2種情況下提釩的效果。用化學物相分析和釩價態分析等技術探討加強氧化提高釩浸出率的原因。空氣通入速度為0.48 L/h時,釩的浸出率為69%;MnO2添加量(質量分數)為3%時,釩浸出率為68%。研究結果表明,加強氧化后礦石的結構被破壞,V5+含量提高,生成更多易溶于酸的釩酸鈣類物質。

鈣化焙燒;釩;石煤;氧化

釩是一種重要的金屬,廣泛應用于冶金、航空航天、電子、化工、醫藥等各個領域行業[1?3]。地殼的元素中,釩的含量位居第22位。釩常與其它礦物共生,常見的含釩礦物有:釩鉀鈾石、釩云母、鉛釩礦、釩銅鉛礦、釩鈦磁鐵礦、綠硫釩石和石煤。我國石煤資源豐富,儲量為1.18億t (以五氧化二釩計),占釩總儲量的87%[4?6]。從20世紀70年代起,許多廠家研發了一系列從石煤中提取釩的工藝,如鈉化焙燒?水浸工藝和鈣化焙燒?酸浸工藝。鈉化焙燒?水浸是最早實現工業化的石煤提釩工藝,其原理是在高溫和氯化鈉作用下,將石煤中的釩氧化轉變為可溶性的釩酸鈉,經水浸后形成含釩溶液。該工藝雖流程簡便,但釩的提取率低,對環境污染嚴重[7?9]。與鈉化焙燒?水浸工藝相比,鈣化焙燒?酸浸工藝具有高效、清潔的特點。鈣化焙燒過程中低價釩氧化為五價釩,與鈣劑生成釩酸鈣,釩酸鈣與酸反應后將釩浸出。可見,強化石煤中低價釩的氧化,是提高釩收率的有效途徑[10?13]。本文研究了通空氣和添加MnO2強化氧化的方法對釩浸出效率的影響,采用化學物相分析和釩價態分析技術分析了強化氧化提高釩浸出率的原因。

1 實驗

1.1 實驗原料

實驗所用石煤來自湖南湘西。主要成分如表1所示,該石煤中V2O5的含量(質量分數)為1.02%。實驗用試劑:硫酸、碳酸鈣、氧化鈣、二氧化錳、硫酸亞鐵銨、尿素、高錳酸鉀、亞硝酸鈉、N-苯基鄰氨基苯甲酸,均為分析純。

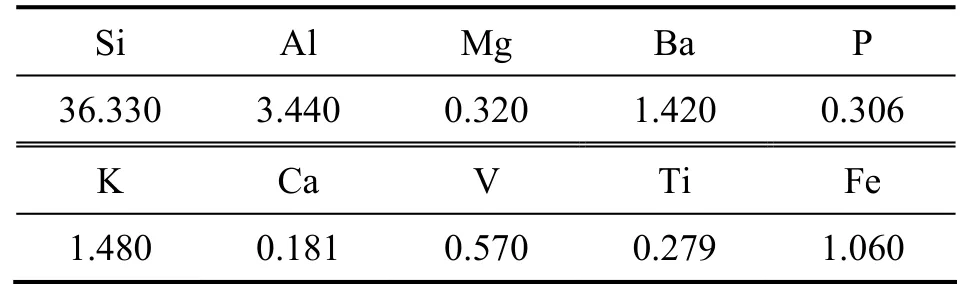

表1 石煤主要化學成分(質量分數)Table 1 Chemical analysis results of main composition of stone coal %

1.2 實驗過程

礦石破碎后篩分,取粒度小于150 μm的礦粉做焙燒實驗原料。將礦粉與適量的水和添加劑混勻制成粒徑為15~20 mm的料球,在100 ℃下烘12 h后,置于電爐中在一定溫度下焙燒相應時間。焙燒的料球經冷卻粉碎后置于質量濃度為 5%的硫酸溶液中攪拌浸出,焙燒效果用浸出率表征。浸出過程工藝參數為:浸出液固比1.5:1,浸出溫度為20 ℃,浸出時間為3 h,攪拌速度為200 r/min;浸出反應完畢后抽濾,并用清水洗2遍,洗滌液加入到浸出液中一起計算浸出率。

1.3 分析與檢測

采用高錳酸鉀氧化—硫酸亞鐵銨滴定法測定礦石和溶液中的釩含量;依據文獻[14]中的方法測定石煤焙燒料中釩的價態及在各相的分布。

2 結果與討論

2.1 焙燒條件的確定

影響焙燒效果的主要因素是焙燒溫度、焙燒時間和鈣劑添加量。

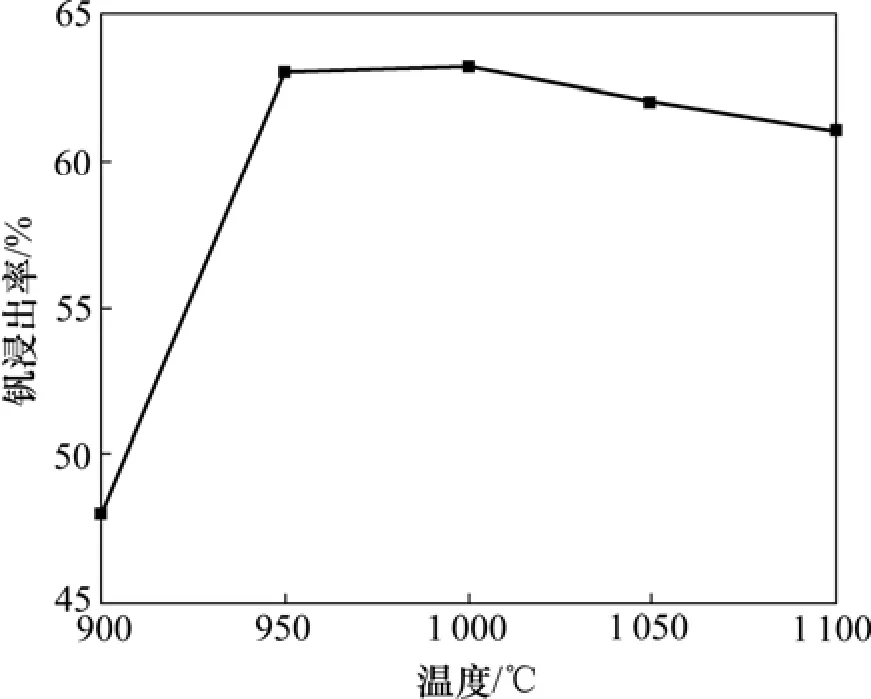

焙燒溫度對焙燒效果和釩的浸出效果有很大影響。如圖1所示,恒定焙燒時間為3 h,碳酸鈣添加量(相對于石煤質量)為10%,當焙燒溫度從900 ℃提高到950 ℃時,焙燒料的釩浸出率逐漸提高,在焙燒溫度為950~1 000 ℃時,釩的浸出率達到最大值63%;繼續提高焙燒溫度,浸出率開始下降。實驗結果說明,在950~1 000 ℃焙燒時有利于礦石結構改變、生成易被酸浸出的釩酸鈣;但若溫度繼續升高,則導致形成低熔點硅酸鈣類化合物,使釩不易被硫酸浸出[15?16]。

圖1 溫度對釩浸出率的影響Fig.1 Effect of roasting temperature on vanadium leaching

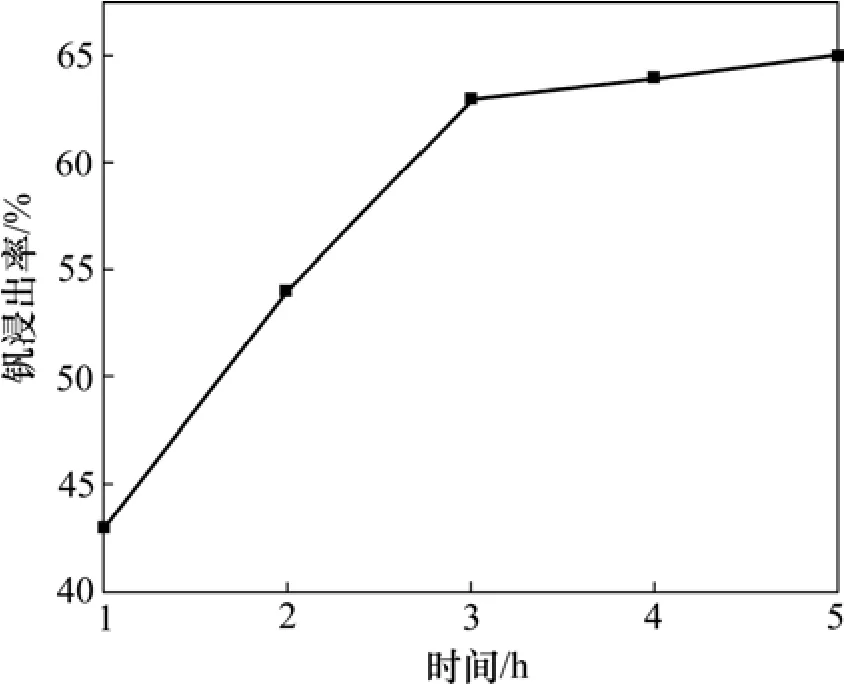

焙燒時間對釩浸出效率的影響如圖2所示。當焙燒溫度為 950 ℃,碳酸鈣添加量(質量分數,下同)為10%,焙燒3 h時,釩浸出率達63%;繼續延長焙燒時間,浸出率僅提高1%~2%。從能源等方面綜合考慮,焙燒時間宜選擇3 h。

圖2 焙燒時間對釩浸出率的影響Fig.2 Effect of roasting time on vanadium leaching

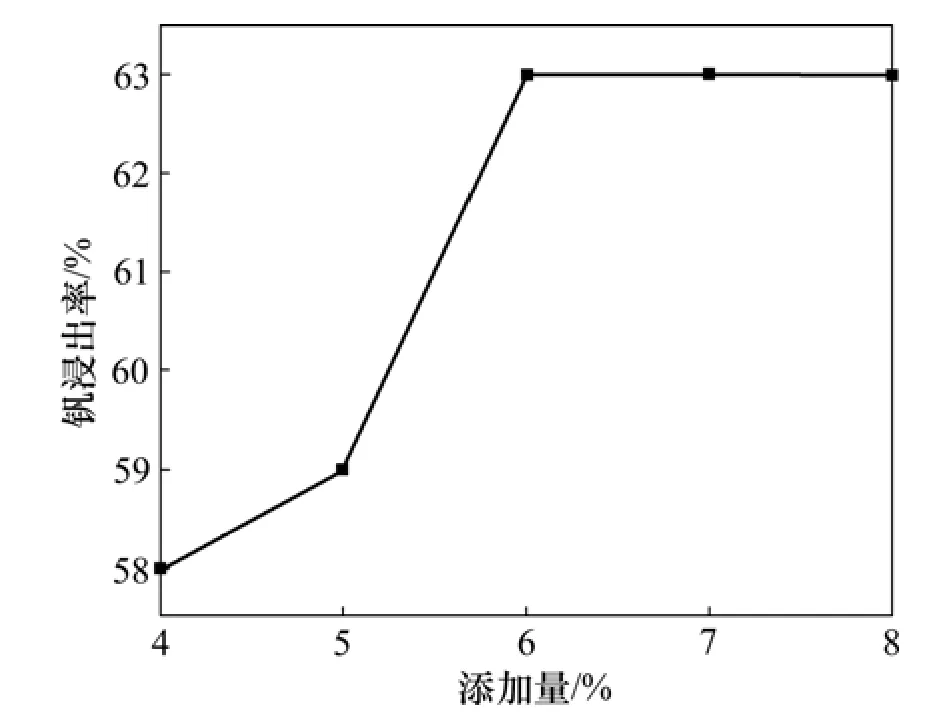

圖3所示為碳酸鈣添加量與釩浸出效率之間的關系。實驗焙燒溫度和時間分別為950 ℃和3 h。結果表明,釩的浸出率隨碳酸鈣的加入量增大而提高,當碳酸鈣添加量為 6%時,釩浸出率為 63%,繼續增加碳酸鈣的添加量,釩的浸出率保持不變。

以上實驗表明,合適的焙燒條件為:焙燒溫度為950 ℃,焙燒時間為3 h,碳酸鈣添加量為6%。

圖3 CaCO3對釩浸出率的影響Fig.3 Effect of CaCO3 addition on vanadium leaching

2.2 強化氧化對釩浸出效果的影響

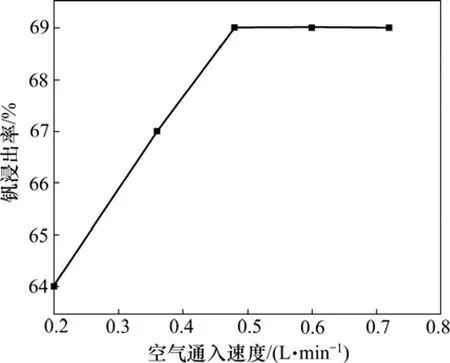

在固定碳酸鈣加入量(質量分數)、焙燒溫度和焙燒時間分別為6%,950 ℃和3 h時,研究強化氧化對釩浸出效果的影響。圖4所示為焙燒料的釩浸出率隨空氣通入速度的變化情況。當空氣通入速度小于0.48 L/min時,釩浸出率隨空氣通入速度增大而提高;空氣通入速度大于0.48 L/min后,繼續提高空氣通入速度對提高浸出率作用不明顯。空氣通入速度為 0.48 L/min時,釩浸出率可達69%。

圖4 通氣速率對釩浸出率的影響Fig.4 Effect of air flow velocity on vanadium leaching

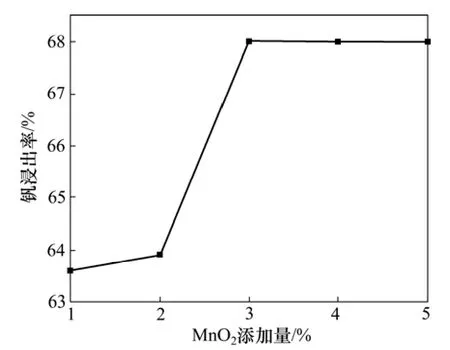

圖5所示為MnO2加入量對焙燒料釩浸出效果的影響。從圖5可以看出:隨著MnO2的加入,焙燒料的浸出率提高,MnO2添加量達到3%時,浸出率達到68%;若增加MnO2添加量,則浸出率不再增加。MnO2強化提釩效果的原因,可能是由于隨著溫度升高,MnO2釋放氧氣,增加氧化氣氛,強化了低價釩的氧化[17]。

圖5 MnO2添加量對釩浸出率的影響Fig.5 Effect of MnO2 addition on vanadium leaching

焙燒料中五價釩的含量分析結果表明:加強氧化后,更多的低價釩氧化為高價釩,通空氣可以使焙料中五價釩的含量由83.33%提高到91.67%,添加MnO2可以使焙料中五價釩的含量由83.33%提高到91.80%,加強氧化后更多的五價釩可以轉化為釩酸鈣,從而提高焙料中釩的浸出率。

石煤中的含釩礦物分為3相,即氧化鐵相、云母相和難熔硅酸鹽相。氧化鐵相比較容易被破壞,其中的釩可以被質量濃度為30%的鹽酸于90 ℃,45 min內浸出;云母相不能被鹽酸有效破壞,只有在質量濃度為20%以上的氫氟酸中才能完全溶解它;難熔硅酸鹽更難被溶解,只有熔融的過氧化鈉可將其完全分解[14]。鈣化焙燒可以破壞石煤中的一部分云母相,使得該相中的釩被鹽酸浸出,因此,可通過鹽酸浸出焙料所得的浸出率,間接反映鈣化焙燒對石煤物相的破壞作用。本實驗采用鹽酸浸出的方法來研究不同條件下鈣化焙燒對石煤物相的破壞作用,焙料的浸出條件是:鹽酸的質量濃度為30%,浸出溫度為90 ℃,浸出時間為45 min。3種鈣化焙燒條件為:非強化氧化、強化氧化,通入空氣速率為0.48 L/min和添加質量分數為3%的MnO2。所得焙料在上述條件下釩的浸出率分別為67.82%,72.95%和73.05%。

從上面的分析可知,通空氣和添加MnO2均可以強化低價釩的氧化,加強礦石結構的破壞,從而提高焙料的釩浸出率。MnO2的加入會使焙料中釩的濃度略微降低,隨后的釩浸出率也相應低于通空氣焙燒料。

3 結論

(1) 焙燒料的釩浸出率隨溫度的升高先增高后降低,在950~1 000 ℃時達到最大浸出率。焙燒時間的延長有利于得到高的浸出率,但焙燒時間超過3 h后的浸出率提高效果不明顯。適度增加碳酸鈣可以得到更好的浸出率,當碳酸鈣添加量超過 6%后浸出率不再提高。

(2) 通空氣和添加 MnO2可以提高焙料中釩的浸出率,當空氣通入速度為0.48 L/h時,釩的浸出率可以提高6%;添加質量分數為3%的MnO2時,浸出率可提高5%。

(3) 通空氣和添加 MnO2均可以強化低價釩的氧化,加強礦石結構的破壞,從而提高焙料的釩浸出率。

[1] Carreon M A, Guliants V V. Phase transformations in mesostructured vanadium-phosphorus-oxides[J]. Catalysis Today,2003, 78(1/4): 303?310.

[2] Monakhov I N, Khromov S V, Chernousov P I, et al. The flow of vanadium-bearing materials in industry[J]. Metallurgist, 2004,48(7/8): 381?385.

[3] LAN Yao-zhong, LIU Jin. Review of vanadium processing in China[J]. Engineer Sciences, 2005, 3(3): 58?62.

[4] HE Dong-sheng, FENG Qi-ming, ZHANG Guo-fan, et al. An environmentally-friendly technology of vanadium extraction from stone coal[J]. Minerals Engineering, 2007, 20(12):1184?1186.

[5] Moskalyk R R, Alfantazi A M. Processing of vanadium: a review[J]. Minerals Engineering, 2003, 16(9): 793.

[6] ZHOU Xiang-yang, LI Chang-lin, LI Jie, et al. Leaching of vanadium from carbonaceous shale[J]. Hydrometallurgy, 2009,99(1/2): 97?99

[7] LI Hao-ran, FENG Ya-li, LIANG Jing-long, et al. Vanadium recovery from clay vanadium mineral using an acid leaching method[J]. Rear Metals, 2008, 27(2): 116?120.

[8] ZENG Li, LI Qing-gang, XIAO Lian-sheng. Extraction of vanadium from the leach solution of stone coal using ion exchange resin[J]. Hydrometallurgy, 2009, 97(3/4): 194?197.

[9] LI Min-ting, WEI Chang, FAN Gang, et al. Extraction of vanadium from black shale using pressure acid leaching[J].Hydrometallurgy, 2009, 98(3/4): 308?313.

[10] 馮其明, 何東升, 張國范, 等. 石煤提釩過程中釩氧化和轉化對釩浸出的影響[J]. 中國有色金屬學報, 2007, 17(8):1348?1352.

FENG Qi-ming, HE Dong-sheng, ZHANG Guo-fan, et al. Effect of vanadium oxidation and conversion on vanadium leaching in extraction process of vanadium from stone coal[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(8): 1348?1352.

[11] 陳鐵軍, 邱冠周, 朱德慶. 石煤提釩焙燒過程釩的價態變化及氧化動力學[J]. 礦冶工程, 2008, 28(3): 64?67.

CHEN Tie-jun, QIU Guan-zhou, ZHU De-qing. Valence variation and oxidation kinetics of vanadium during vanadiumbearing stone coal roasting[J]. Mining and Metallurgical Engineering, 2008, 28(3): 64?67.

[12] 黃可龍, 劉素琴, 仲曉玲, 等. 一種從石煤釩礦中提釩的焙燒工藝: CN 101215647[P]. 2008?07?09.

HUANG Ke-long, LIU Su-qin, ZHONG Xiao-ling, et al. A process of extracting vanadium from stone coal: CN 101215647[P]. 2008?07?09.

[13] 李中軍. 五氧化二釩與氧氯化鋯的濕法提取研究[D]. 鄭州:鄭州大學, 2006: 4?11.

LI Zhong-jun. Wet metallurgical extraction of vanadium pentoxide and zirconium oxychloride[D]. Zhengzhou:Zhengzhou University, 2006: 4?11.

[14] 李連仲. 巖石礦物分析[M]. 北京: 地質出版社, 1991: 611.

LI Lian-zhong. Analysis of rock and ore[M]. Beijing: Geology press, 1991: 611.

[15] 馬勝芳, 張光旭. 鈣化焙燒粘土釩礦提釩過程的研究Ⅰ焙燒工藝的研究[J]. 稀有金屬, 2007, 31(6): 813?817.

MA Sheng-fang, ZHANG Guang-xu. Leaching process of vanadium from argillaceous vanadium ore using calcified roasting study on roasting technology[J]. Chinese Journal of Rare Metals, 2007, 31(6): 813?817.

[16] 李靜, 李朝建, 吳雪文, 等. 提釩焙燒工藝及機理探討[J]. 湖南有色金屬, 2007, 23(6): 7?11.

LI Jing, LI Zhao-jian, WU Xue-wen, et al. Technology of roasting process on extraction of vanadium from stone coal and mechanism discussion[J]. Hunan Nonferrous Metal, 2007, 23(6):7?11.

[17] 譚柱中, 梅光貴, 李維健, 等. 錳冶金學[M]. 長沙: 中南大學出版社, 2004: 20?21.

TAN Zhu-zhong, MEI Guang-gui, LI Wei-jian, et al. Metallurgy of manganese[M]. Changsha: Central South University Press,2004: 20?21.

(編輯 張曾榮)

Effect of oxidation on vanadium extraction from stone coal with calcified roasting

LI Chang-lin, ZHOU Xiang-yang, WANG Hui, ZHANG Tai-kang, LI Jie, OU Xing, JIANG Xiao-duo

(School of Metallurgical Science and Engineering, Central south university, Changsha 410083, China)

The calcified roasting condition for vanadium extraction from stone coal was studied. Under the condition of 950 ℃, roasting 3 h, CaCO3addition 6% (mass fraction), the subsequent vanadium leaching efficiency of about 63% can be obtained. On the base of the same condition, effect of air sparging and MnO2addition on vanadium extraction was investigated. The reason why oxidation can improve vanadium leaching was investigated through phase and valence state of vanadium analysis. Results show that vanadium leaching efficiency of 69% can be obtained with air sparging speed of 0.48 L/h and 68% with MnO2addition of 3%. It is found that oxidation is effective to destroy the ore structure and increase the percentage of V5+in calcine, and more calcium vanadate compounds is generated, which easily responds to acid leaching.

calcified roasting; vanadium; stone coal; oxidation

TF841.3

A

1672?7207(2011)01?0007?04

2009?10?24;

2010?03?01

國家自然科學基金資助項目(50974136);中南大學大學生創新性實驗項目(LD09155);湖南省研究生科研創新項目(CX2009B037)

周向陽(1969?),男,湖南長沙人,博士,教授,從事冶金工藝及功能材料研究;電話:0731-88836329;E-mail: zxy13908482918@163.com