散裝水泥罐體自頂向下整體參數化設計

(1. 廣西工學院 機械工程系,柳州 545006;2. 桂林中昊力創機電設備有限公司,桂林 541004)

梁蔓安1,彭金勇2,徐武彬1

0 引言

罐體是散裝水泥罐車的主要設計部件,縮短其設計周期是當前專用汽車改制企業提高市場快速響應能力的重要途徑。罐體主體由成形后的鈑金焊接而成,雖然使用二維CAD設計可以輸出直接指導生產的圖紙,但由于罐體各部件間的三維幾何約束復雜,對任一零件形狀尺寸的改動都可能引起相鄰零件的變化,圖紙修改的工作量大且整體一致性難以保證。另外由于無法對某些三維非規則表面直觀描述,容易造成平面展成后下料板金誤差偏大。針對上述問題,本文根據罐體結構設計特點,結合企業實際設計規程,提出了基于三維UG/WAVE技術的罐體自頂向下整體參數化設計方法。

1 自頂向下的參數化設計方法

1.1 參數化設計

散裝水泥罐體根據其外形結構主要分為直筒罐和V形罐等幾類。雖然同類罐體根據客戶訂單的長寬和容積等實際需求又可以劃分成大、中、小等若干系列,其構成的主體零部件形狀尺寸以及輔助零部件(如螺栓、加強脛等)數量有所變化,但零件的幾何拓撲是始終保持不變的。因此可以使用參數化建模的方法求解。

理論上,尚若將這些零件都參數化并建立完備的尺寸約束關系,就能夠迅速地解算出各零件的尺寸。但實際上罐體零件數量較大,彼此之間的幾何約束關系復雜,參數方程組難以確定。其次這種將總體參數(罐體的長、寬、安裝等)和局部參數(零件尺寸)同一層次化的參數化方法,哪怕某個微小的局部參數變動都會影響到整體,僅適合于產品局部的零部件設計,而不適合產品整體設計策略。若將參數化技術與自頂向下的設計方法結合,在每個設計階段分析出決定本階段的控制參數,就能夠有效地將參數層次化。

1.2 自頂向下的設計

自頂向下的產品設計過程一般都要經歷功能概念分析、結構裝配設計、零部件詳細設計等階段。功能概念分析是依據產品功能需求和各類外界約束確定工作原理,并分析出決定產品性能指標的物理或空間幾何因素的過程。而結構裝配設計則是在前一步的基礎上,進行產品總體結構設計;將其功能或結構劃分;并確定各子模塊間的裝配和耦合關系。零部件詳細設計則是以并行工程的方式,完成對各子模塊內的各零部件的幾何形狀、材料、精度等設計。這種從模糊到精確、從簡單到復雜,從而實現先裝配后零件的設計方法,能夠最大限度地滿足產品功能和結構要求、減少設計錯誤,而且便于在各個子模塊間及時準確地傳遞設計信息,是一種高效率的設計方法[1]。

2 WAVE裝配建模技術

尤其對于復雜系統,自頂向下的設計方法更加符合設計者的思維模式,易于融入企業的產品

設計任務劃分和設計進度控制等運作規程。其中承上啟下作用的結構裝配設計階段,側重的是為滿足功能需求的總體控制結構確定,以及裝配結構信息的描述和向下傳遞、共享。當前CAD軟件普遍采用的裝配建模大多以零部件幾何建模為基礎,用零件詳細幾何體素的關系描述裝配模型,并不適用于自頂向下設計的結構裝配設計階段[2]。WAVE是UG中面向自頂向下設計技術,針對結構裝配設計階段的高級功能。通過裝配關系的基準化和裝配結構信息的向下關聯與更新控制,使參數化建模技術提升到更高級的系統整體設計中,有效的提高了設計效率。

2.1 WAVE的建模思路

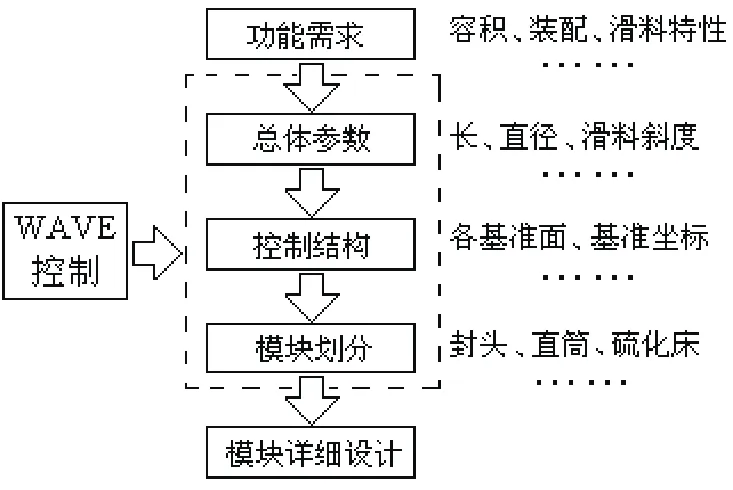

圖1 WAVE結構裝配設計過程

如圖1所示,使用WAVE技術進行結構裝配設計需要經歷下列關聯的幾個過程:

1)設定總體參數 針對功能需求,對影響產品功能、性能和空間安裝約束的空間尺寸因素進行定量分析,并把它們設置為UG產品模型中最高層的參數,為后續的控制結構提供尺寸驅動。

2)確定控制結構 總體參數對產品功能和性能等方面的影響需要通過建立控制結構來實現。控制結構嚴格管理著主要零部件的空間靜止位置和彼此間的裝配關聯性和依賴性,而并不考慮零部件的細節形狀。具體技術實現由一系列基準特征(Feature)組成,并將總體參數包含于其中。例如與產品整體結構及裝配有關的基準軸(Datum Axis)、基準面(Datum Plane)、基準坐標系(Datum Coordinates)等,這些基準特征都以系統的默認坐標系統為參照,受總體參數所控制。控制結構相當于位于裝配體頂層的控制產品整體結構及功能的概念上的一個“空零件”,裝配體的一副沒有肌肉的主骨架。

3)模塊的劃分 伴隨著產品模塊的劃分,控制結構需要向依附于它的子裝配模塊分解,以使總裝配的信息向下傳遞。利用WAVE的幾何連接器和關聯拷貝功能,能夠在子裝配模塊中關聯引用上層總裝配中的控制基準,保證控制結構的上下同步更新。上層設計總體參數在子裝配模塊中依舊保持約束驅動能力。

4)模塊內部的詳細設計 根據子裝配模塊的復雜程度,合理的選擇局部參數化或繼續迭代模塊劃分的方法完成內部零部件的詳細設計。

2.2 WAVE的特點

1)并行協同設計 劃分后的各模塊通常由若干小組并行設計完成,需要有一個有效管理工具來保證上游設計規則和約束的實施,協調團隊之間的工作。PDM軟件雖也具備設計規程管理和支持并行工程的功能,但是這些約束也僅停留在流程和文本信息上,難以在設計模型中控制。控制結構使用一些簡單的幾何體表達總體設計需求和關鍵零部件位置,為下游的詳細設計提供約束框架。幾何關聯引用使得總體參數在子裝配模型內具有比局部參數更高的驅動能力,為產品并行協同設計提供了必要有效的約束管理手段。

2)快速評估設計 對客戶個性化需求的快速響應和產品性能的迭代優化對設計部門提出了設計效率和工作量的挑戰。然而只要將功能需求和性能指標用參數化的控制結構表示,在性能評估時對它的不斷調整都會驅動下層零部件具體尺寸的參數化更新,極大程度地減小了下層詳細設計的工作,加快了產品評估和優化的進度。

3 直筒水泥罐體設計實例

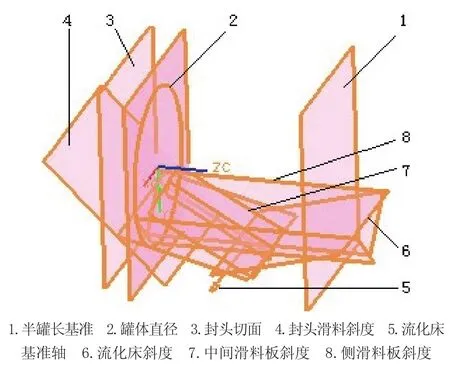

直筒散裝水泥罐體作為水泥等粉粒物料的運輸裝卸工具,其主要性能指標有:裝載容積、卸料速度和殘余率。經工程實踐與分析可知,罐體的長度和直徑是決定罐體容積的主要因數,但同時又受到外部運輸載體形狀和裝配的約束。主副滑料板的傾斜度與滑料效果有關,直接影響到水泥的裝卸料速度和殘余率;但隨著的傾斜度的增大,容積會有所減小。其取值通常根據水泥產地的土質和濕度等因數的不同在41o~45o間變化。流化床除了其傾斜度有利于減小卸料殘余率以外,其高度與罐體的重心有關。在與指定的運輸載體裝配位置確定時,選定罐體長度、直徑、各滑料板傾斜度和流化床高度為模型總體參數;在罐體前后倉對稱的前提下,利用各類基準建立前倉的裝配控制結構,如圖2所示。以罐體直徑基準面為中心,左右兩邊建立的封頭切面和半罐長基準面共同控制了罐體主體尺寸。通過調節流化床基準軸位置可以控制流化床的高度和前后床在軸向上的交合點,并以此為基礎建立各滑料板基準面。

圖2 前倉裝配控制結構

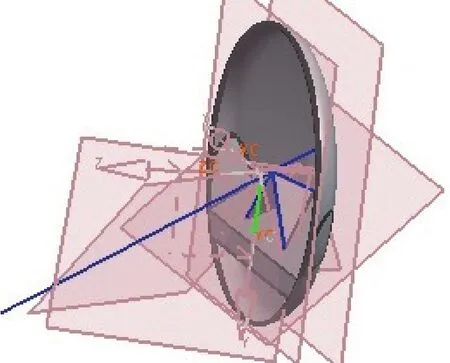

在上述總體參數的基礎上,結合罐體的結構特點,將總裝配劃分為封頭、主滑料結構、底支撐和進料口等子裝配模塊。利用WAVE幾何連接器向各子裝配模塊分解所依附的裝配基準后,各子裝配設計任務就可在各自依附的控制結構的約束下并行完成。例如罐體封頭的子裝配設計如圖3所示。在罐體直徑基準和封頭切面的約束下完成封頭圓弧面設計;再結合側滑料板斜度基準可以進行側滑料板及其內支撐的設計;為了能夠和倉內中間滑料板無縫連接,需要與主滑料結構子裝配共享中間滑料板斜度基準,以此約束過渡板的設計。

圖3 封頭的子裝配設計

隨著子裝配模型設計的深入,內部各零部件間的幾何尺寸與裝配也已確定,其后就是對逐個零件依據載荷情況和制造工藝進行具體詳細的設計完善,例如輔助加強肋的添加、卸荷孔和止裂槽的布置等。采用整體參數化設計方法建立的三維模型向工程圖投影后,依舊能夠保持參數的向下驅動能力。

4 結論

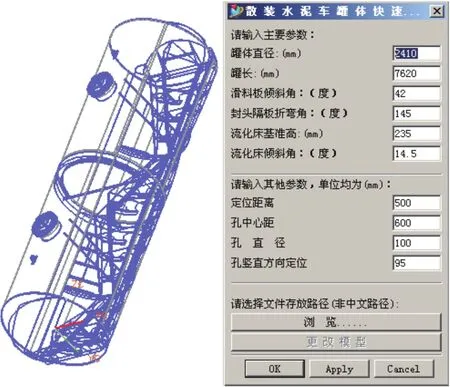

圖4 直筒散裝水泥罐體的快速設計系統

根據水泥罐體結構設計特點,提出的自頂向下整體參數化的設計方法有利于設計的并行協同。在UG/WAVE環境下完成了某類直筒散裝水泥罐體三維模型和二維工程圖的整體參數化設計。并在此基礎上利用UG/OPEN二次開發功能,完成的此類罐體的快速設計系統如圖4所示,有效的提高了對客戶需求的快速響應能力,縮短了罐體的設計周期。

[1] 張繼春,李興虎,楊建國.V型發動機整機參數化設計研究[J].機械設計與研究,2006,22(4):98-101.

[2] 康蘭.基于參數化技術的面向自頂向下設計的裝配模型研究[J].機械設計與研究,2006,22(3):75-77.

[3] 王凱,李柏林,陳黎麗,等.基于知識的自頂向下參數化設計與應用[J].制造業自動化,2009,31(9):163-166.

[4] 趙波,陳向軍.UG NX4相關參數化設計培訓教程[M].清華大學出版社,2007.

[5] 洪如謹.UG/WAVE產品設計技術培訓教程[M].清華大學出版社,2002.