基于ADAMS 的楔式制動器摩擦特性研究

羅天洪,張會莉,羅文軍,尹信賢,賈永清

(1.重慶交通大學機電與汽車工程學院,重慶 400074;2.重慶大學 機械傳動國家重點實驗室,重慶 400030)

基于ADAMS 的楔式制動器摩擦特性研究

羅天洪1,張會莉1,羅文軍2,尹信賢1,賈永清1

(1.重慶交通大學機電與汽車工程學院,重慶 400074;2.重慶大學 機械傳動國家重點實驗室,重慶 400030)

通過分析重載汽車楔式制動器的基本工作原理,研究了摩擦副摩擦因數在溫度、相對滑動速度、載荷等因素影響下的變化情況。在三維仿真模型的基礎上,應用ADAMS多體動力學分析軟件對制動力矩進行了仿真分析,并與試驗結果進行對比,驗證了仿真分析的正確性。從而為理論研究楔式制動器的摩擦特性提供了依據。

楔式制動器;摩擦因數;制動力矩;仿真分析

汽車的制動性能是汽車的主要性能之一,配置合理、使用性能先進的制動器,在汽車快速行駛的同時,安全性才能得到保證[1]。筆者研究的氣動楔式制動器是一種用空氣驅動楔形柱塞促動的鼓式制動器,具有制動性能高、結構緊湊、價格便宜等特點。目前正逐步廣泛應用于重載汽車中。它的結構和工作原理如圖1。

圖1 楔式制動器結構Fig.1 The structure diagram of wedged drum brake

該制動器屬于雙向增力式制動器,其特點是制動鼓正向和反向旋轉時均能借助蹄鼓摩擦起自增力作用,它的結構不同于單向自增力式主要是采用雙向擴張器4,可向兩蹄同時施加相等的促動力FS。制動鼓正向(箭頭所示)旋轉時,前制動蹄1為第1蹄,后制動蹄3為第2蹄;制動鼓反向旋轉時則情況相反。同時,在制動時,第1蹄只受一個促動力FS,而第2蹄由于增力器2的作用則有2個促動力FS和F'S,且FS>F'S。因此,這種制動器在車輛前進和倒退時都發生自增力作用。

制動力矩是制動器的重要參數,它必須滿足設計規定的要求,以保證制動器具有良好的制動效能及可靠性[2]。而制動力矩好輸出主要與制動輸入力和摩擦副的摩擦因數有關,當輸入力一定的時候,摩擦副的摩擦因數就成了影響制動器制動性能的關鍵因素。筆者將研究氣動楔式制動器摩擦因數與制動力矩的關系。

1 摩擦副摩擦因數的影響因素

1.1 溫 度

摩擦本身是一種動態隨機過程,因此摩擦因數不是材料的固有特性,而是材料和多種因素下的綜合特性,在各種影響因素中,摩擦熱及表面溫升對材料摩擦性能的影響最復雜,且最關鍵[3]。在制動過程中,制動器摩擦副把汽車的動能轉化為熱能,當大量的動能轉化為熱能而又來不及耗散時,必然引起熱量的累積和摩擦副表面溫度升高,即產生摩擦熱。現代摩擦理論指出,摩擦熱對摩擦副尤其是有機摩阻材料的摩擦性能有很大的影響[4]。通常,隨著摩擦表面溫度的升高磨損率急劇增加,摩擦因數會出現某種規律的下降,這是由于高溫下摩擦副間表面膜的物化特征(樹脂黏合劑的軟化與分解)發生改變所致。

鼓式制動器工作時熱量產生于摩擦片同制動鼓內表面的摩擦,這部分熱量一部分通過各種途徑散發出去,剩余部分在制動鼓和摩擦片內部積累,使其所含熱量增加,溫度升高。鼓式制動器溫升計算模型可用式(1)[5-6]表示:

可以得出系統的溫度升高值▽T

式中:Ф1為摩擦生熱熱流量;Ф2為輻射換熱熱流量;Ф3為對流換熱熱流量;Δτ為計算時間間隔。

通過鼓式制動器溫升臺架試驗[7],對該類型制動器摩擦因素的溫度特性進行了驗證。具體的試驗工況為模擬重載汽車以穩定車速30 km/h,在一段坡度為4%坡路上的等速持續制動,制動時間為200 s,環境溫度為15℃,圓盤轉速為2 000 rad/s。試驗得出該楔式制動器的摩擦因素與溫度的關系曲線如圖2。

式中:mi為質量;ci為比熱容(i=1為制動鼓;i=2為摩擦片);Q1為制動器摩擦生熱;Q2為對流散熱量;Q3為輻射散熱量。

因為制動鼓的質量和比熱容都遠遠大于摩擦片,所以:m1c1>>m2c2。故式(2)中的m2c2值可以忽略,并認為制動器摩擦生熱全部被制動鼓吸收,得到鼓式制動器溫升計算公式:

制動器的實際工作過程中,式(3)中的Q1,Q2,Q3的值受到許多因素的影響,并不能直接求得。故使用熱流量來輔助計算,得到單位時間的溫度變化值計算公式(4):

圖2 摩擦因素與溫度的關系曲線Fig.2 The relationship curve between friction factor and temperature

從圖2試驗結果可知,該類型制動器摩擦副摩擦因素從常溫開始,摩擦因素呈上升趨勢;當溫度達到150℃左右之后,摩擦因素又呈下降趨勢,當溫度達到350~400℃左右,摩擦因素呈大幅下降趨勢。

1.2 相對滑動速度

一般情況下,滑動速度會引起表層發熱和溫升,從而改變摩擦副表層的性質,因此摩擦因素也會隨之發生變化。圖3是克拉蓋爾斯基等得出的試驗結果。當載荷極小時,摩擦因素隨滑動速度的增加而上升;而載荷極大時該曲線呈下降狀態,如圖3中曲線1和曲線4。而對于一般彈塑性接觸狀態的摩擦副,摩擦因素隨滑動速度的增加先上升而后下降,載荷越大波峰位置越靠近原點。如圖3中曲線2和曲線3[8]。

圖3 摩擦因素與相對滑動速度之間的關系曲線Fig.3 The relationship curve between friction factor and relative sliding speed

對目前普遍采用的鼓式制動器而言,摩擦片的摩擦因素隨制動鼓轉速的變化,不但黏著摩擦隨速度變化,而且整個系統產生的溫度也發生變化,進而影響摩擦副的微觀接觸形態,導致摩擦因素相應的變化。

1.3 載荷和表面粗糙度

載荷通過真實接觸面積的大小和變形狀態影響摩擦力。常規方法加工的粗糙表面,摩擦總是發生在一部分接觸峰值點上。接觸點數目和各接觸點尺寸將隨著載荷而增加。最初是接觸點尺寸增加,隨后載荷增加主要引起接觸點數目增加。在一般情況下,金屬表面處于彈塑性接觸狀態。由于真實接觸面積與載荷的非線性關系,使得摩擦系數隨著載荷的增加而降低。

綜上所述,與普通的氣動凸輪驅動式制動器相比,氣動楔式制動器的制動效能對摩擦因數變化的敏感程度較小,即具有良好的制動效能穩定性。同時,制動力矩相對較大,制動時間和制動距離也明顯縮短,使得制動過程更加平穩,有效的提高了車輛的行駛制動性能,安全更有保障。

2 仿真分析與結果

考慮到摩擦因數對制動力矩影響的重要性。隨著摩擦因素的改變,制動力矩與之成正比例關系。因此,對該楔式制動器制動力矩的仿真分析時,取摩擦因素的初始值0.4,具體的仿真分析過程如下。

2.1 仿真模型的建立

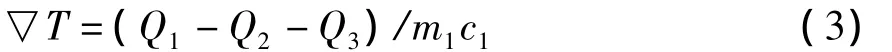

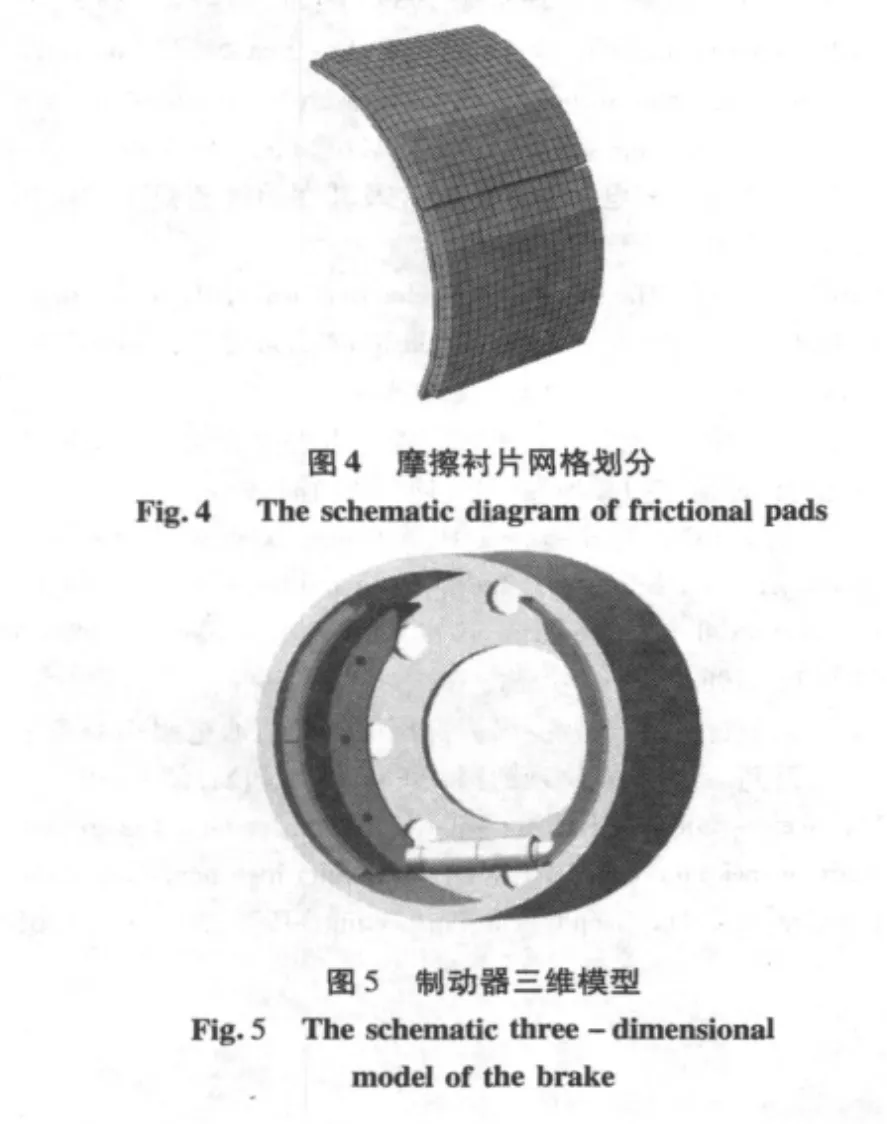

考慮到制動器制動過程中摩擦材料的彈性變形對制動器的制動力矩的影響較大,而制動鼓和制動蹄的彈性變形對制動力矩的影響較小,因此在對制動器進行建模時,通常將制動鼓和制動蹄設置為不具有彈性變形的剛體,而將摩擦片設置為具有彈性變形的柔性體,摩擦片與制動鼓之間建立非線性的接觸關系。將在Unigraphics NX中建好的三維建模,先導入ANSYS軟件中。對摩擦片劃分網格和單元(圖4),選擇與剛體的連接點為截面點,通過模態分析和縮減自由度后,導入MSC.ADAMS成為柔性體零件[9]。整個裝配體模型如圖5。

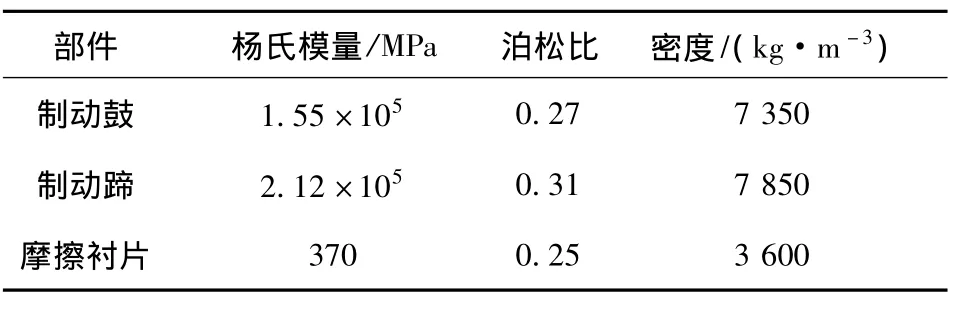

對不同的部件采用不同的材料屬性,具體參數見表1。仿真工況與試驗工況一致。

表1 各部件物性參數Tab.1 Physical parameters of the components

2.2 邊界條件與分析結果

主要約束和邊界條件:制動鼓繞其軸線等角速度回轉。在促動力的作用下兩制動蹄與制動鼓摩擦接觸,同時,兩制動蹄產生與制動鼓相同方向的微小轉動,推桿隨著制動蹄的轉動產生相應的水平位移。仿真時間設為1 s。促動力大小為34 206 N,分析摩擦因數為0.4時的制動力矩。該制動器制動力矩仿真分析結果如圖6和圖7。

由以上動力學仿真分析結果可以看出:該制動器的制動力矩前蹄最后穩定在11 026 Nm左右,后蹄制動力矩大于前蹄,最后穩定在12 316 Nm左右。這也驗證了増力器的自增力作用。因此該制動器的制動力矩仿真結果為23 342 Nm。

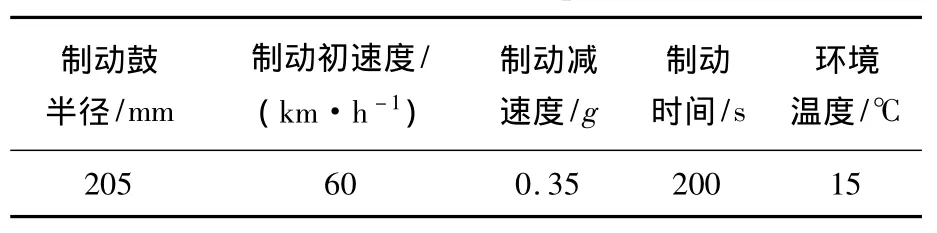

按照制動器溫升臺架試驗,參照行業標準QC/T 479—1999《貨車、客車制動器臺架試驗方法》[7](部分試驗參數如表2),采用慣性試驗設備及測量記錄儀器,調整制動管路壓力,使制動減速度達到0.35 g,從制動初速度進行制動,到終速度為0。每制動50次測量一次輸出制動力矩值。最終試驗所得出的平均制動力矩為21 475 Nm。這與本文在相同仿真條件下,采用的動力學仿真分析結果的制動力矩結果相比偏差在9%以內。由此可知,該仿真分析方法是有效、可行的。

表2 部分試驗參數Tab.2 Part of the test parameters

3 結語

首先對氣動楔式制動器的摩擦因數做了制動器臺架溫升試驗,得到了摩擦因數隨溫度的變化曲線。其次,利用ADAMS多體動力學分析軟件對制動力矩進行了仿真分析,仿真和試驗結果基本吻合。

1)通過鼓式制動器溫升臺架試驗,對該類型制動器摩擦因素的溫度特性進行了研究;

2)應用ADAMS動力學分析軟件建立了制動器仿真模型,對制動力矩進行了仿真分析。

[1]吳劍增,張炳榮,鄧祖國.汽車制動器相關參數關系初探[J].客車技術與研究,2009,32(6):19-22.

WU Jian-zeng,ZHANG Bing-rong,DENG Zu-guo.Relationship analysis on related parameters of automobile brake[J].Bus Technology and Research,2009,32(6):19-22.

[2]趙幼平,許可芳.鼓式制動器制動力矩的計算研究[J].汽車工程,1996,18(6):360-364.

ZHAO You-ping,XU Ke-fang.A study on the calculation of the rriction torque in a drum brake[J].Automotive Engineering,1996,18(6):360-364.

[3] 王志剛.制動器摩擦熱效應分析[J].潤滑與密封,2005(6):164-175.

WANG Zhi-gang.A study on the heat effect of the friction brake[J].Lubrication Engineering,2005(6):164-175.

[4] 楊其明.設備狀態檢測與故障診斷技術[M].上海:科學技術文獻出版社,1991:208-250.

[5] 米奇克.汽車動力學:B/C卷[M].2版.陳萌三,譯.北京:人民交通出版社,1994.

[6]袁偉.鼓式制動器溫升計算模型及其應用研究[D].西安:長安大學,2003.

[7] 陳興旺.鼓式制動器制動溫度場的研究[D].西安:長安大學,2006.

[8] 黃平.摩擦學教程[M].北京:高等教育出社,2008.

[9]寧曉斌,孟彬,王磊.重型汽車制動器虛擬樣機的建模與應用[J].系統仿真學報,2006,18(8):2187-2189.

NING Xiao-bing,MENG Bing,WANG Lei.Virtual prototype solid modeling and application of heavy truck brake[J].Journal of System Simulation,2006,18(8):2187-2189.

Friction Characteristics of Air Wedged Brake Based on ADAMS

LUO Tian-hong1,ZHANG Hui-li1,LUO Wen-jun2,YIN Xin-xian1,JIA Yong-qing1

(1.School of Mechatronics& Automobile Engineering,Chongqing Jiaotong University,Chongqing 400074,China;

2.The State Key Lab of Mechanical Transmission,Chongqing University,Chongqing 400030,China)

Through analysis of basic working principle of wedged brake,change of friction factor under the influence of temperature,relative sliding speed,load and other factors was analyzed.Based on three-dimensional simulation model,simulation of braking torque was carried out by ADAMS dynamics analysis software.Compared with the experimental results,correctness of the simulation analysis was verified,which laid a foundation for the study of wedged brake efficiency.

wedged brake;friction factor;braking torque;simulation analysis

TH117.1

A

1674-0696(2011)03-0461-04

2011-01-06;

2011-03-04

重慶交通大學科技創新基金項目[2010(上)第2號];中央高校基本科研業務費科研專項基金項目(CDJZR10280006);重慶市“企業科技特派員”基金項目(CSTC,2009DA0001-B)

羅天洪(1975-),男,四川樂至人,教授,博士,主要從事工程機械設計、多領域仿真等方面的研究工作。E-mail:tianhong.luo@163.com。