數控彈子孔鉆孔機的設計

紀兆毅,彭長震

JI Zhao-yi1,PENG Chang-zhen2

(1.菏澤學院 機電工程系,菏澤 274000;2.曹縣精銳機械鎖業有限公司,曹縣 274000)

0 引言

中國已成為世界最大的鎖具生產國和消費國——這是個不爭的事實。由于鎖具行業屬于勞動密集型行業,入行門檻低,專業化程度不高,高端產品種類非常稀少。目前,國內鎖具市場以生產中低檔的鎖具產品為主,競爭早已白熱化,由于原材料價格上升,勞動力成本增加,以及越來越多的新技術新產品的競爭,讓鎖具行業的日子越來越難過,鎖具行業新一輪的技術競爭已經拉開帷幕,技術含量高的高端產品未來發展趨勢明顯,高端鎖具將逐漸成為鎖具市場的主流。

隨著高科技的迅速發展,高端產品的實現,必須依賴于鎖具設備的自動化水平,在沒有全自動機器,以及機器人操作的不現實狀況下,半自動數控設備,成了所有鎖具加工的救命稻草。

對于彈子鎖是一個尺寸要求精度高,產品外觀精美,批量大,生產效率要求高的產品。國內制鎖廠家多采用手工鉆床鉆孔,其精度和效率都比較低,難以滿足高精度的產品要求。為此我們在原有手工鉆孔工藝的基礎上,結合我國實際國情,根據生產實際需要研制了數控彈子孔鉆孔機,使其具有數控加工的能力,為我國鎖具企業由勞動密集型轉化為技術密集型提供了一條途徑。

1 數控彈子孔鉆孔機方案原理實現和技術參數

該彈子孔鉆孔機包括機架部分,主座,立座,工作臺和控制開關,人機界面。其特征在于:所述的工裝夾具部分安裝在工作臺上,采用氣動夾緊方式,用高速電主軸直接夾持鉆頭實現鉆孔運動。

該鉆孔機更優的技術方案是:高速電機主軸直接夾持鉆頭并通過無間隙傳動絲杠,實現鉆孔運動,保證其穩定性。

該鉆孔機有益效果是:采用直線滑軌與直線軸承配合,有步進電機結合無間隙傳動滾珠絲杠,使工作臺前后,上下運動,保證了運動中的進給精度,自動化程度和生產效率大大提高,加工精度高。

數控彈子孔鉆孔機的技術參數如下:

鉆孔材料: 銅、鑄鐵、鋼

最大鉆孔直徑: 4mm

主軸電機功率: 1.5KW

主軸轉速: 6000-24000轉/分

工作臺最大縱向位移:100mm

氣壓: 0.6MPA

生產產量: 4000-6000把/8小時

2 彈子孔數控鉆孔機的機械結構

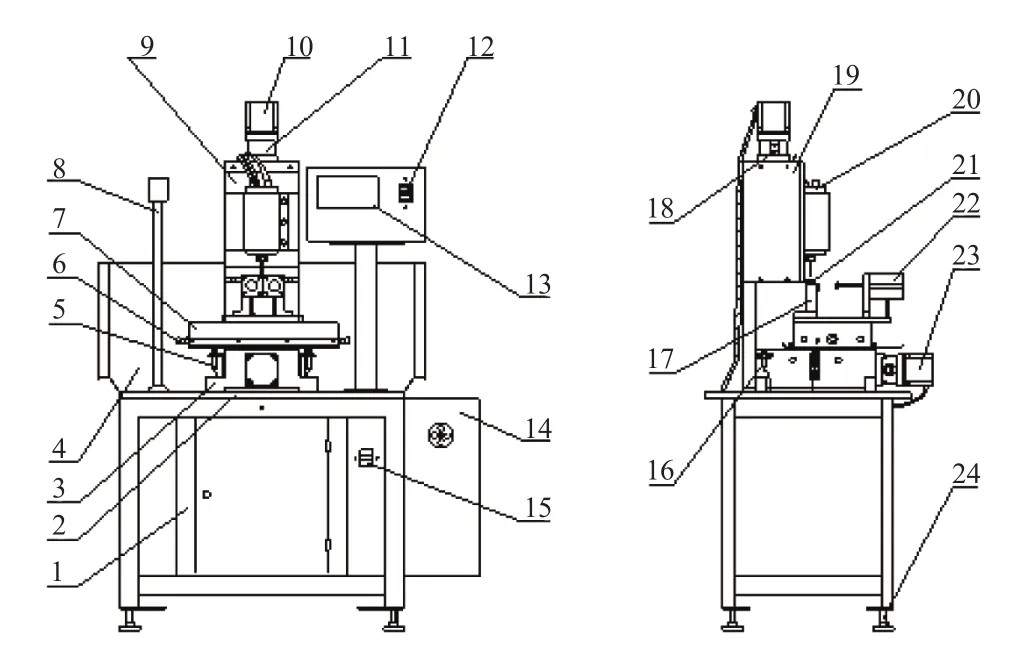

數控彈子孔鉆孔機由機身架部分、高速主軸、傳動部分及電氣控制系統組成。具體結構如圖1和表1所示。

2.1 機身架部分

由焊接機架、機架地板和防震支撐桿組成。

2.2 傳動部分

由上下步進電機、前后步進電機、連接裝置、高速電主軸組成。

圖1 數控彈子孔鉆孔機結構示意圖

表1 示意圖1中各序號名稱

高速電機的上下運動是靠上下傳動步進電機接合傳動絲杠實現的。工作臺前后運動是靠前后傳動步進電機結合傳動絲杠實現的。工作臺的雙工位切換是靠工作臺內部的交換氣缸實現。

2.3 工件夾具部分

工件夾具安裝在工作臺上,夾具可分為單工位和雙工位,氣動夾緊。

2.4 電氣控制部分.

由于考慮到成本以及實際操作的需要,電氣控制系統主要靠變頻調速和PLC可編程控制系統實現。

3 控制系統設計

數控彈子孔鉆孔機的工作特點是加工頻率和加工精度高、工作時間長。因此,其電氣控制系統必然出現頻繁切換的工作狀態,為了提高鉆孔機的工作效率和可靠性,采用可編程控制器(簡稱PLC)對加工過程加以控制。

3.1 系統的硬件構成

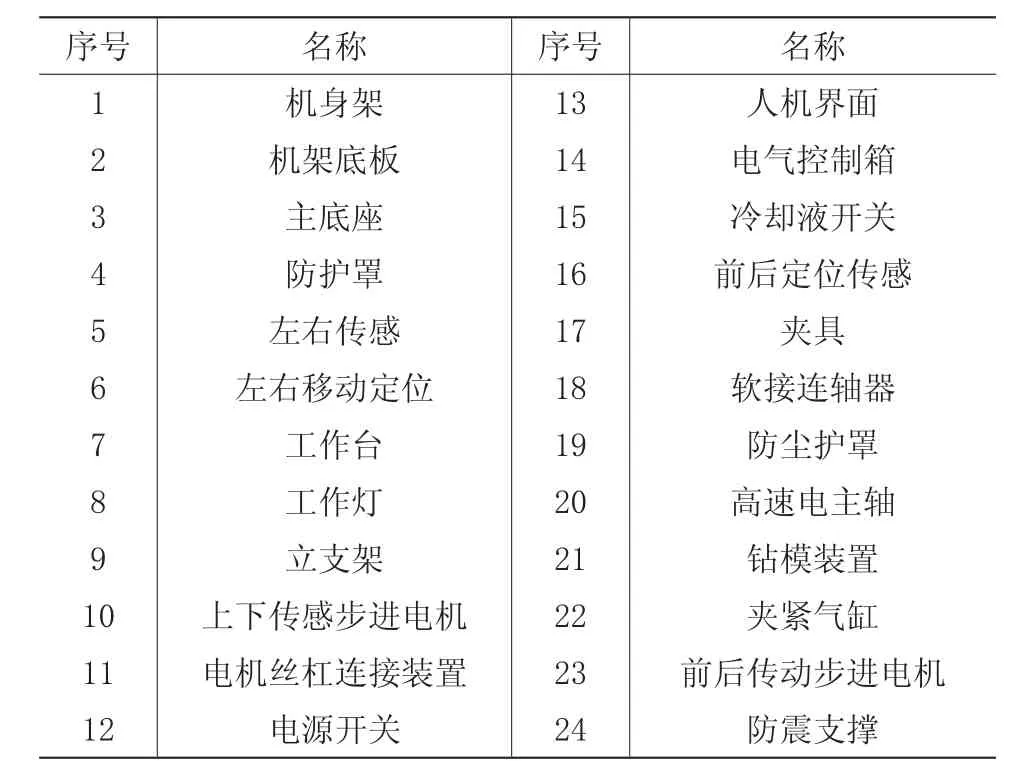

系統的硬件主要由國產信捷XC3可編程控制器(簡稱PLC)、步進電機驅動器(或交流伺服電機驅動器)、英威騰CHF100-1R5G-2變頻器、各種主令電氣(按鈕和位置傳感器)及各種執行機構(步進電機或交流伺服電機和電磁閥等)構成,控制系統結構原理圖如圖2所示。

圖2 控制系統結構原理圖

初始狀態時,冷卻液處于關閉狀態,上下步進電機處于上端起始位置,夾緊氣缸處于放松狀態。操作人員通過人機交互面板設定所要鉆孔個數以及鉆孔深度、孔間距等參數,PLC接收參數并保存。工作時,首先按下電源開關,冷卻液開,左右移動復位,然后啟動高速電機主軸,放好工件,夾緊氣缸自動夾緊鎖芯,上下步進電機向下運動帶動高速電機主軸向下工進鉆孔,到達設定的孔深后,上下步進電機帶動高速電機主軸快速回退,回退到初始位置后,前后步進電機向后運動一個孔距至下一個鉆孔位置,如此往復,直至鉆完設定的孔數,一號工位鉆孔結束,左右移動定位開始運動,更換至二號工位,如前面鉆孔過程,一號工位和二號工位可以連續自動更換,或者通過腳踏開關更換。當鉆孔結束后,關閉高速電機,按下電源開關,整個鉆孔過程結束。

3.2 系統的軟件設計

可編程控制器的軟件設計就是設計系統的梯形圖。根據加工工藝要求,梯形圖程序主要包括:

1)高速電機的啟動、停止、及其變頻調速控制;

2)通過鉆頭扭力的設定實現更換鉆頭提示,保護鉆頭;

3)工作循環及整個加工過程控制;

4)發生誤操作時系統自鎖控制;

5)步進電機速度、鉆孔深度、孔距控制;

6)故障報警控制和急停控制。

4 彈子孔數控鉆孔機的性能特點

與以前的手工鉆床鉆孔相比,該鉆孔機的精度和效率都得到了大幅的提高,具體表現如下:

1)本機床采用直線滑軌和無間隙傳動絲杠帶動夾具和鉆頭做上下前后左右運動,保證了的工件夾具的進給精度,由高速電主軸直接夾持鉆頭,保證了其鉆頭的穩定性;

2)實現了鉆孔過程的自動化,加工效率高。控制系統采用可編程控制器控制,由面板可以自由調節鉆孔的中心距、加工速度、孔深、延時時間和初始定位距離等工藝參數,大大提高了加工效率,減輕了工人的勞動強度;

3)鉆孔精度高,手工鉆孔時鉆孔的深度全憑操作人員用目測判斷,難以滿足高精度的產品要求。本機器鉆孔的深度和孔間距可以自由設定,由可編程控制器自動準確控制,完全滿足產品的高精度要求;

4)安全可靠,操作方便。控制系統采用可編程控制器和操作面板控制,中文菜單,方便易懂,顯示設置信息和加工信息等,且有管理員密碼保護,方便生產管理。同時,系統的自鎖功能和故障報警功能從根本上保證了操作者和設備的安全;

5 結束語

生產實踐證明,該數控彈子孔鉆孔機完全滿足目前我國制鎖企業使用的要求,整機結構緊湊,控制、傳動合理,自動化程度較高,性能可靠,維護維修方便。在使用過程中機床運行狀況良好,產品質量穩定,提高了勞動生產率和經濟效益。

參考資料:

[1]劉寶廷,程樹康.步進電機及其驅動控制系統[M].哈爾濱:哈爾濱工業大學出版社,2003.

[2]XC系列可編程控制器用戶手冊.無錫信捷電子有限公司,2010.

[3]林風.變頻器的技術與應用[J].電器工業,2009(9).

[4]王玉林.步進電動機的軟件脈沖分配[J].制造技術與機床,2006(7).

[5]曹春宜.雙面鉆孔組合機床的改造[J].大眾科技,2010(1).

[6]許為民.基于PLC的全自動氣動鉆床控制系統設計[J].液壓與氣動,2009(12).

[7]李莉婭.PLC對箱體鉆孔攻絲加工組合機床控制系統的改造[J].現代機械,2007(3).