西門子PLC與組態王在葡萄酒發酵過程控制系統中的應用

方 赟,虎恩典,李 帥,李曉婷

FANG Yun,HU En-dian,LI Shuai,LI Xiao-ting

(寧夏大學 機械工程學院,銀川 750021)

0 引言

近幾年,中國葡萄酒產業得到不斷發展,中國已成為一個葡萄酒的生產大國。怎樣提高葡萄酒的質量,已經成為制約葡萄酒產業發展的核心問題。在葡萄酒發酵過程中,酵母菌把葡萄汁中的還原糖發酵成酒精和二氧化碳,這是葡萄酒發酵的主要過程。在酒精發酵過程中,由于酵母菌的作用及其它微生物的活動,還形成揮發酸、高級醇、脂肪酸、酯類等副產物,這類成分是葡萄酒二類香氣的主要構成物[1]。控制葡萄酒的發酵過程平穩地進行,就能保證構成二類香氣的成份在葡萄酒中處于最佳的協調和平衡狀態,從而提高葡萄酒的質量。因此,本文所論述的葡萄酒發酵過程控制系統具有很大的應用價值。

根據生產要求和葡萄酒發酵的特點,結合計算機軟硬件技術、新儀器儀表等,決定采用基于西門子PLC和組態王的PROFINET現場總線的控制系統。

1 葡萄酒發酵過程

干紅葡萄酒的工藝流程如下[2]:葡萄原料→分選→除梗、破碎→加二氧化硫、酒精發酵→分離(或延長浸漬)→過濾、壓榨→換桶、后發酵→低溫貯藏→分離→下膠→分離→過濾→裝瓶。

分選最好在田間采收時進行,進廠以后應注意分批破碎。除梗、破碎與入料在破碎站中完成,酒精發酵在發酵罐中進行。本系統只研究干紅葡萄酒從分選到發酵過程的控制。

2 葡萄酒發酵控制系統硬件構成設計

該葡萄酒發酵控制系統采用西門子S7-414中央處理器(CPU型號為CPU414-3 PN/DP)做主控單元,ET-200S系列I/O數據采集和控制單元遍布整個廠區,通過一條PROFINET現場總線把主控單元和各I/O單元鏈接到一起。通過組態王6.53和PROFINET網絡,配以無縫連接的控制程序,確保該系統在整個葡萄酒生產過程中達到安全、高質、高效、節能的目的。

2.1 控制系統的組成

本系統需要控制的對象如下:破碎站被控量有12條分揀輸送機、4臺破碎機、4臺螺旋機、4臺螺桿泵、4臺吸梗機和4個驗糖辨別按鈕;4臺螺桿泵送出葡萄汁的流量、糖度;輸料管壓力;輔料添加;26個主管線分支閥;4個主管線單向閥;230個發酵罐入料閥門;115個發酵罐,被控量有溫度、液位、循環泵、刮渣;攪龍的啟停控制;2臺冷凍機,被控量有冷凍機進水溫度、回水溫度、冷凍機工作狀態的反饋;空壓機工作狀態的反饋。所有的被控量都通過上位機進行實時監控,其中,根據廠家需要和葡萄酒發酵的特點,對發酵罐的溫度用PID進行控制,入料采用自動選線控制,循環泵采用手動和自動兩種控制方式。其余被控量通過上位機實時控制,用手動達到相應的控制目的。整套系統需要模擬量輸入247點,數字量輸入555點,數字量輸出643點。控制系統的組成如圖1所示。

圖1 控制系統組成

1)由于該控制系統需要管理和監控的數據較多,所以將配置有組態王KingView軟件(無限點)的PG/PC作為服務器;另外為了實現對重要數據的同步實時監控,將兩個客戶端PG/PC(客戶端1和客戶端2都配置有64點的組態王KingView軟件)通過TCP/IP網絡協議連接到局域網,使二者可以與服務器進行通訊,從而起到實時監控一部分重要數據的作用,減輕服務器的負擔。

2)將調度室的PG/PC通過TCP/IP網絡協議連接到該局域網,即可實現對數據的遠程監控[3]。

2.2 控制系統選型及配置

西門子S7-400型PLC的CPU模塊的選擇主要考慮存儲容量、運行速度、有無DP口、I/O模塊擴展能力以及計時器和計數器的數量等指標。綜合分析所要控制的對象及其要求,選用CPU414-3 PN/DP。電源模塊主要是為CPU及接口模塊供電,所以I/O模塊、接口模塊和CPU模塊所需電流之和應小于電源模塊的額定電流。I/O模塊的選擇主要根據控制對象,同時還要留有10%~15%的余量。西門子S7-400 PLC與ET200S I/O模塊的配置如表1所示。

表1 西門子S7-400 PLC與ET200S I/O模塊的配置

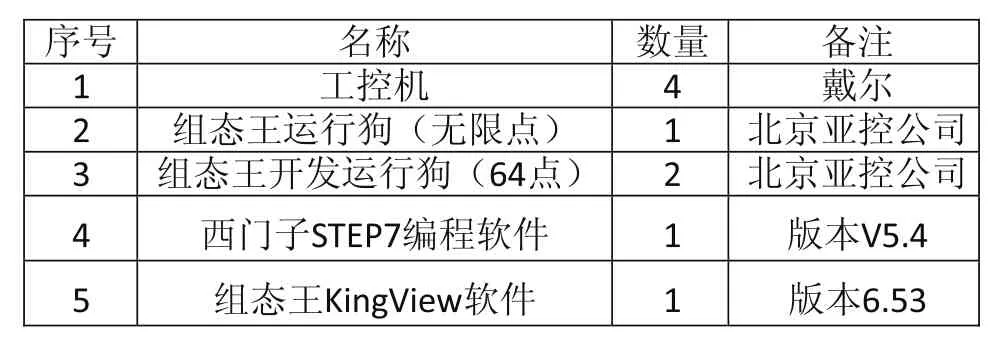

上位機的配置如表2所示。

另外,根據實際要求,采用RPmag60系列智能型電磁流量計來測量螺桿泵送出葡萄汁的瞬時流量和累計流量;螺桿泵的運行與否作為添加二氧化硫運行的自動啟停開關,以螺桿泵輸送葡萄汁的瞬時流量作為二氧化硫的添加基礎,以技術工藝室的工藝指令為添加依據,通過二氧化硫恒定流量輸出下自動間斷控制實現定量添加。采用意大利SEKO公司專用泵控制輔料二氧化硫添加;采用SM-200在線驗糖儀測定葡萄含糖量;采用Pt100鉑電阻檢測發酵罐的溫度;采用CTV-5系列靜壓式液位變送器檢測發酵罐的液位。

表2 上位機的配置

3 葡萄酒發酵控制系統軟件設計

本系統使用STEP7的結構化編程方法進行編程。系統的控制程序的程序結構如圖2所示,其中0B1、OB35是組織塊,0B1為主程序;FCX(X的值為1~17、19~22、25~27、32~34)是功能程序塊;FB59是STEP7軟件“標準庫PID控制”中的溫度控制器,DB11~DB52是FB59的背景數據塊[4]。

圖2 程序結構

FC1~FC10、FC17、FC32、FC33、FC34為入料自動選線控制;FC12和FC11將采集的生產現場的數據模擬量“規范化”為0~150℃(溫度),0~15m(液位),0~1MPa(壓力),0~50m3/h(流量),0~30°(含糖量,1°=10g/L),以上數值全為浮點數;FC16為軟手動控制;FC19為通過螺桿泵反饋進行主閥控制;FC20、FC21分別為打開和關閉循環電機控制;FC22為攪龍控制;FC25、FC26、FC27分別為冷媒回路錯程序、熱媒回路錯程序和循環回路錯程序;OB35調用功能塊FB59進行PID控制算法,其輸出控制每個罐的冷閥和熱閥;FC13為流量對應到罐的子程序;FC14為將測得的糖信號對應到罐上的程序;FC15為糖量轉換程序。PID控制算法的采樣時間為10秒。

3.1 入料自動選線控制

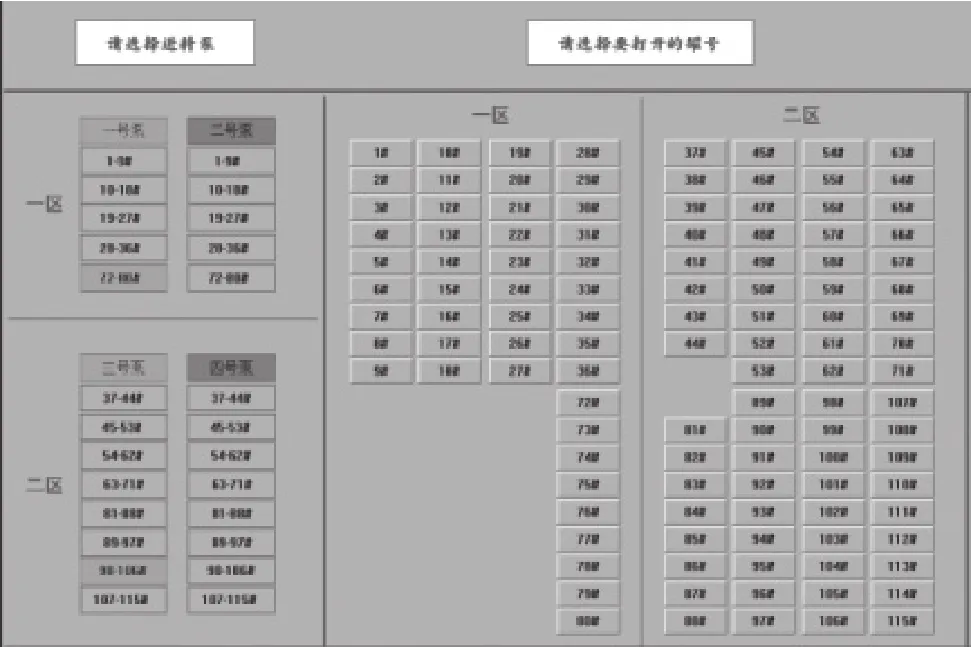

在葡萄酒發酵之前,必須先將破碎完畢的葡萄送入發酵罐中(即入料),根據入料特點,設計了葡萄酒發酵入料自動選線控制系統,如圖3所示。

圖3 葡萄酒發酵入料自動選線控制畫面

首先對發酵罐進行編號(1~115),具體控制思路如下:

第一種控制方法:將115個罐按排分組,當需要對某一排發酵罐入料時,只需用鼠標將控制該組的泵和組別點亮(見圖3左側畫面),相關的泵和閥全部打開,即入料開始;

第二種控制方法:如需對罐進行單個控制,用鼠標直接點擊該罐的標號即可(如圖3右側畫面)。

3.2 發酵罐溫度控制

紅葡萄酒的發酵溫度直接影響葡萄酒的感官質量。溫度過低,紅葡萄皮中的丹寧、色素不能充分浸漬到酒里,影響成品酒的顏色和口味;溫度過高,使葡萄的果香遭受損失,影響成品酒香氣[5]。因此,應嚴格的將發酵溫度控制在需要的范圍內。

發酵罐溫度控制包括冷水閥門控制、熱水閥門控制、手自動工作模式切換、溫度報警等功能。

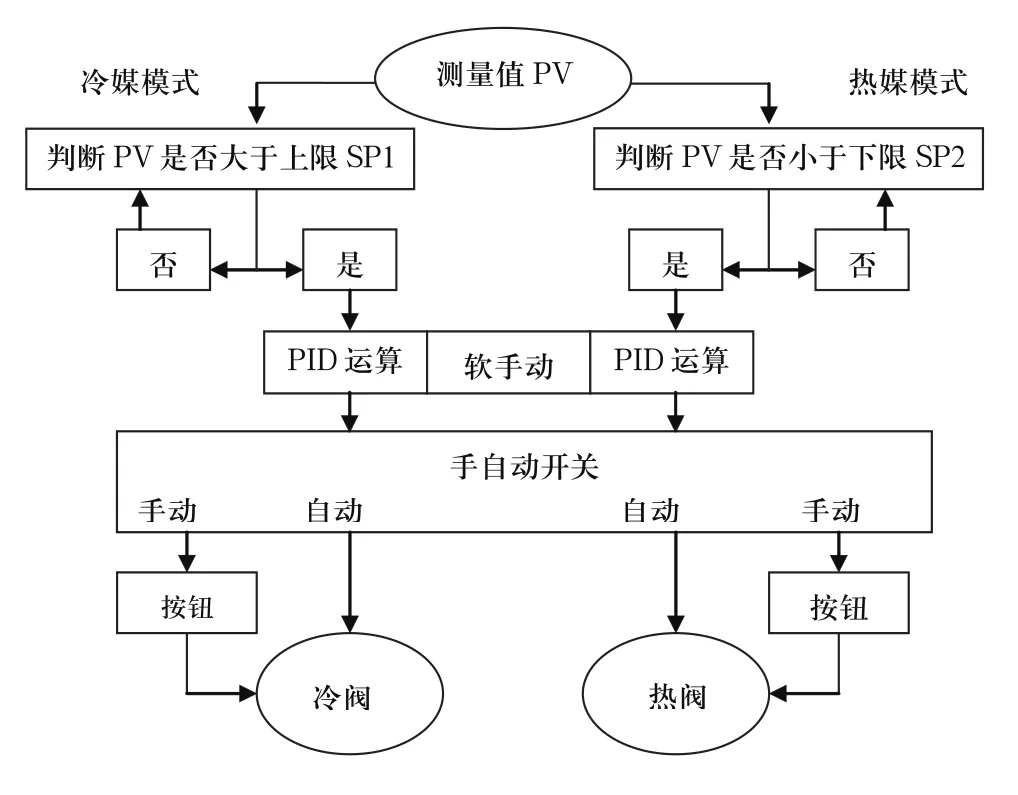

發酵罐溫度控制采用帶死區的回差控制,設定一個上限SP1和一個下限SP2。當溫度測量值PV大于上限SP1,并且與上限的差值大于死區的值的時候,打開冷媒模式。同理,當溫度測量值PV小于下限SP2,且與下限的差值大于死區的值的時候,打開熱媒模式。控制過程如圖4所示。

圖4 發酵罐溫度控制的程序流程

工作站或工程師站登陸后,使用鼠標在手動和自動之間切換實現軟手動。軟手動切換后可通過組態王人機界面的控制按鈕控制閥門。現場控制箱上帶有硬件手自動轉換,切換后可用現場按鈕直接操作冷熱媒閥門的開關。

報警功能的啟用是在預定的控制功能和相關操作沒有按預期實現時予以啟動。有以下兩種報警方式:

1)罐體邊的聲光報警,通過現場控制箱上的智能控制儀表,驅動報警器實現溫度的報警。

2)統一的語音報警,由中央處理器運算后得出的報警驅動信息,驅動提前錄制的報警語音文件,在語音播放喇叭中循環播放。

3.3 循環泵控制

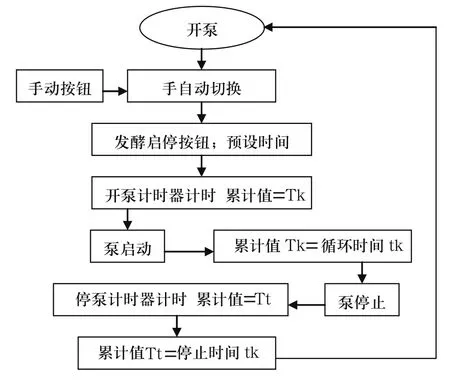

根據原酒發酵工藝,在發酵過程中,需要不定時的將發酵罐中的發酵液進行循環控制,以使其達到工藝要求。原酒循環泵控制通過系統中的比較變量計數器來選通計時器,通過計時器比較選通控制循環泵回路。按照預先設定好的運行、靜置的時間自動循環運行,直到達到預定時間或發酵結束或認為干預,其控制過程如圖5所示。

圖5 循環泵控制的程序流程

3.4 上位機的組態

上位機管理及監控系統用組態王KingView軟件編程實現。監控對象有:破碎站(壓力、流量、報警、進料系統等);發酵罐(溫度、液位、流量、容量、冷閥、熱閥、氣囊閥、循環工藝、手自動等)。

圖形畫面的建立:依照監控系統開發步驟[6],在確定了I/O點以及相關I/O設備的基本情況之后,就可以新建一個工程,然后根據實際現場的情況制作圖形畫面。這里建立的畫面主要有:車間總覽畫面、破碎站畫面圖、系統控制畫面、入料自動選線控制畫面、數據總表、循環設定畫面、循環畫面、含糖量界面、運行參數設定界面、歷史查詢畫面等。圖6為系統控制畫面。

圖6 系統控制畫面

4 結束語

該控制系統在現場運行近一年時間,實踐證明,該系統設計合理,運行可靠,抗干擾能力強,很好的滿足了工藝要求。該系統的成功使用不僅使操作簡單方便,同時保證了葡萄酒生產過程的清潔衛生,優化了生產工藝,提高了生產效率,給企業帶來了良好的經濟效益。

[1]李永鋒.葡萄酒廠發酵控制系統[J].中外葡萄與葡萄酒,2006,(2):45-47.

[2]司合蕓.干紅葡萄酒關鍵工藝研究[J].江蘇:江南大學,2006.

[3]北京亞控公司.組態王6.52使用手冊[Z].2006,999-1044.

[4]廖常初.S7-300/400 PLC應用技術[M].北京:機械工業出版社,2008.

[5]王少華.葡萄酒釀造的工藝控制.葡萄栽培與釀酒,1994,(3):26-32.

[6]袁秀英.組態控制技術[M].北京:電子工業出版社,2004.