300 MW電站鍋爐汽溫偏低分析及處理

時頌華

(湖南省電力公司科學研究院,湖南長沙 410007)

300 MW電站鍋爐汽溫偏低分析及處理

時頌華

(湖南省電力公司科學研究院,湖南長沙 410007)

針對某電廠2×300 MW機組3號鍋爐蒸汽溫度長期偏低和帶不起負荷的問題,進行全面分析和相應的調整試驗,在保持目前鍋爐的設備狀況和入爐煤質的情況下,通過提高火焰中心高度,提高爐膛出口溫度、增加煙氣流量和加強換熱等措施,有效提高了鍋爐汽溫,取得了較好的效果,供同類型機組借鑒。

300 MW機組;電站鍋爐;蒸汽溫度;調整試驗

蒸汽溫度是火電機組運行的一項重要指標,嚴重影響著機組的安全性和經濟性。一般情況下,主汽溫度每降低10℃,相當于多消耗燃料0.2%,對于壓力12~25 MPa、溫度540℃的蒸汽,主汽溫度每降低10℃,將導致循環效率下降0.5%,汽輪機出口的蒸汽濕度增大0.7%。這不僅影響了熱力系統的循環效率,而且加大了對汽輪機末級葉片的侵蝕,甚至發生水擊現象,嚴重威脅汽輪機的安全運行〔1〕。

某廠鍋爐自2005年投產以來一直存在著汽溫偏低的現象,過熱器減溫水長期沒有投用,過熱蒸汽和再熱蒸汽溫度很難達到設計值 (540℃),且煤質較差時帶不起負荷。

2010年機組小修后,由于燃煤熱值較高、未摻燒無煙煤等原因,鍋爐汽溫偏低的問題更加嚴重,高負荷 (270 MW以上)時過熱汽溫經常降到520℃、再熱汽溫降到510℃以下,在機組降負荷和停運制粉系統時鍋爐汽溫甚至降到500℃以下,由于鍋爐汽溫低經常導致機組限制負荷運行,嚴重威脅了機組的安全性和經濟性。

1 設備概況

鍋爐型號為HG-1025/18.2-PM27,根據美國ABB-CE燃燒工程公司技術設計制造,亞臨界壓力帶一次中間再熱自然循環汽包鍋爐,爐膛為單爐膛結構,呈“∏”型半露天布置,鍋爐采用直流式燃燒器、四角布置、切向燃燒方式,燃用山西貧瘦煤和本地無煙煤的混煤,燃燒器采用四角布置雙通道+寬調節比 (WR)+燃盡風反切 (OFA)形式;鍋爐為平衡通風、負壓運行,配備二級點火系統,油槍的最大出力按鍋爐30%MCR工況設計;制粉系統采用中間儲倉式熱風送粉系統,配鋼球磨煤機4臺。

2 汽溫偏低原因分析

2.1 鍋爐設計的原因

從鍋爐熱力計算書來看,鍋爐燃用設計煤種時,BMCR工況過熱減溫水為0,負荷300 MW時的THA工況減溫水量為12.8 t/h,而燃用接近設計煤質的其他同類型機組的設計減溫水量一般在30~40 t/h左右,可見廠家在受熱面布置設計方面相對保守,沒有考慮煤質變化和運行條件變化可能帶來的汽溫調節裕量的問題。

3號鍋爐空氣預熱器轉子直徑為Φ9 468 mm,而其他同類機組空氣預熱器轉子直徑為Φ10 318 mm,3號鍋爐空氣預熱器受熱面積比同類型空氣預熱器受熱面積減少約17%,且由于空預器積灰導致傳熱效果下降,導致鍋爐一、二次風溫較設計值偏低40~50℃,從而影響了鍋爐整體汽溫的提高。

2.2 入爐煤質的原因

設計燃用無煙煤和貧煤的混煤,揮發分Vdaf為14.69% ,低位發熱量為 Qar,net為 21 483 kJ/kg。目前鍋爐機組實際燃用單一煤種貴州煤,揮發分Vdaf為11%~13%,低位發熱量為21000 kJ/kg左右。從燃燒情況來看,目前入爐煤的著火和燃盡特性較好,相對于無煙煤混煤而言,出現了爐膛火焰中心下移、爐膛出口煙溫以及各級受熱面煙溫偏低的現象 (設計的300 MW負荷末再出口煙溫761℃,實際運行時為740℃;設計的空預器入口煙溫375℃,實際運行時只有345℃)。運行和試驗結果表明,當入爐煤發熱量和揮發分降低時,汽溫偏低的問題明顯好轉。

2.3 運行控制的原因

運行人員采取20臺給粉機全部投運、上兩層(D,E層)自動的運行方式,當入爐煤熱值較高時,各層給粉機轉速均較低 (轉速指令15% ~20%左右),參與自動的D,E層轉速經常波動到10%以下,這種運行方式導致上層燃燒器煤粉量低、燃燒較弱,同時汽溫隨燃燒指令周期性波動,非常不利于提高和穩定蒸汽溫度,導致鍋爐氣溫長期偏低。

2.4 設備方面的原因

在小修過程中,清除鍋爐機組燃燒器區域焦塊,爐膛受熱面相對較清潔,水冷壁吸熱量較多,故爐膛出口溫度相對較低。進行鍋爐機組燃燒調整試驗時,空氣預熱器阻力較大 (達到1 800~2 000 Pa),環境溫度較高、機組負荷在290 MW以上時引風機滿出力運行、氧量難以達到2.5%,只能維持爐膛微正壓的狀況運行,嚴重限制了鍋爐帶負荷能力和汽溫水平的提高。

3 提高蒸汽溫度的技術措施

在鍋爐負荷較高、入爐煤熱值較高的情況下,通過以下調整手段保證了汽溫達到設計值。

(1)燃燒方式調整

增加E層給粉機轉速并退出自動:將E層給粉機轉速切為手動,轉速增加到30%,并穩定在此轉速下運行。將D,E層燃燒自動改為C,D層燃燒自動。

根據煤質情況和給粉機轉速,適當降低A,B層給粉機轉速,當給粉機轉速整體較低時,退出A層部分火嘴運行。

(2)輔機運行方式調整

針對鍋爐空氣預熱器積灰嚴重、阻力較大,引風機帶負荷能力受限,高負荷下氧量偏低的問題,通過引風機和增壓風機聯調的方法,增大了引風系統出力,300 MW負荷下省煤器出口氧量達到了3.5%左右,對改善汽溫起到了顯著作用。

4 調整效果

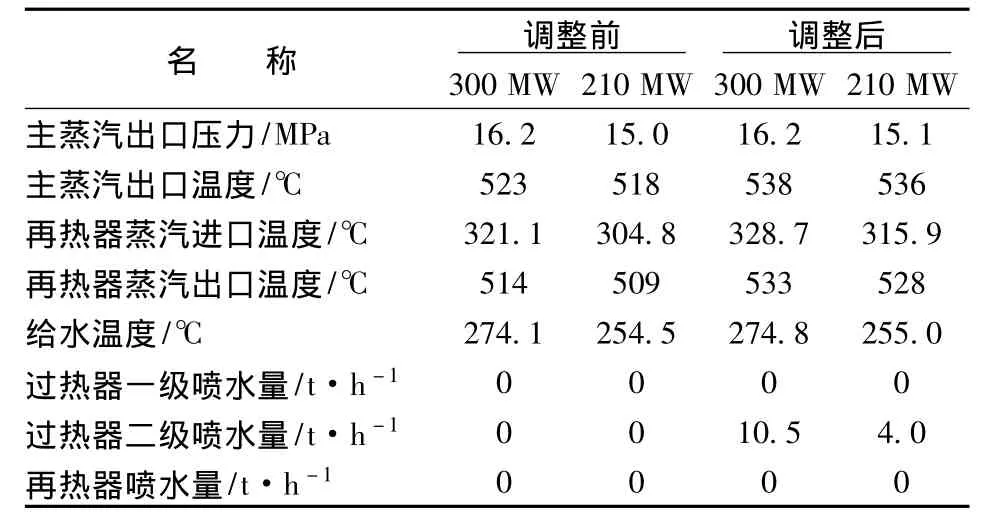

通過采取以上措施,提高了火焰中心的高度和爐膛出口溫度,增大煙氣流量加強換熱,鍋爐過熱蒸汽出口溫度由520℃提高到535℃以上,二級減溫水保證了一定開度,再熱蒸汽出口溫度也達到了528℃以上,調整前后參數對比見表1。由于二級減溫水有了一定開度,在鍋爐燃燒自動 (即給粉機轉速)波動的情況下過熱蒸汽溫度基本保持穩定,調整達到了較理想的效果。

表1 調整前后參數對照表

5 建議

在目前入爐煤質和負荷狀況下,通過調整爐膛火焰中心高度、增加風量可以實現蒸汽溫度的有效控制。調整試驗是在高負荷、且入爐煤為高熱值云貴煤的工況下進行的,在低負荷、入爐煤質變化的工況下仍可按照這一思路進行調整。

為保證鍋爐在不同工況下蒸汽溫度基本達到設計值,提出以下建議:

(1)保證入爐煤質穩定,應控制入爐煤熱值和揮發分。在機組高負荷運行時,入爐煤熱值應控制在19 000 kJ/kg以上,以保證鍋爐帶負荷能力;高硫煤與其它煤種進行合理摻配,控制入爐煤含硫量在一定范圍,防止出現鍋爐嚴重結焦和水冷壁高溫腐蝕。鍋爐設計煤種干燥無灰基揮發分為14%,當入爐煤揮發分較高時可能導致著火、燃盡較快,火焰中心較低,從而導致汽溫偏低,因此入爐煤干燥無灰基揮發分不宜過高,應控制在10%~20%以內。對高熱值、高揮發分煤種宜采用停運下層火嘴、投運上4層火嘴的運行方式。

(2)降負荷和磨煤機運行過程中,對汽溫提前采取控制措施。降負荷和停磨過程均是減少熱負荷的過程,可能導致汽溫較大幅度下降,因此應提前采取有效的措施,防止汽溫劇降。

(3)適當提高氧量。試驗分析認為,鍋爐機組負荷270~300 MW時氧量控制在3.5% ~4.5%、負荷240~270 MW 時氧量控制在4.5% ~5.5%、負荷210~240 MW 時氧量控制在5.5% ~6.0%、負荷180~210 MW時氧量控制在6.0% ~6.5%比較適宜,并且在可能的情況下,適當增加增壓風機負荷,滿足高負荷下爐膛負壓的需要。

(4)優化吹灰方式。減少爐膛吹灰頻率,加強煙道吹灰。在結焦不嚴重的情況下,每2~3 d應進行1次爐膛吹灰,每天進行1次尾部煙道吹灰。

(5)進行空預器清洗,降低阻力,增強傳熱效果,提高一、二次風溫。

(6)進行必要的設備改造。聯系廠家進行煤質校核計算,必要時進行設備改造論證;增加低溫再熱器受熱面面積、恢復上層火嘴擺動功能、進行三次風上傾改造和增加空氣預熱器熱端吹灰器等。

〔1〕林錦澤.鍋爐蒸汽溫度偏低的原因及防治措施〔J〕.電力安全技術,2005,7(2):12-13.

TM621.2

B

1008-0198(2011)03-0048-02

10.3969/j.issn.1008-0198.2011.03.015

2010-12-17