甲醇產(chǎn)品中乙醇超標(biāo)原因分析及解決辦法

賈瑞博,韓銀群

(中海石油建滔化工有限公司,海南東方 572600)

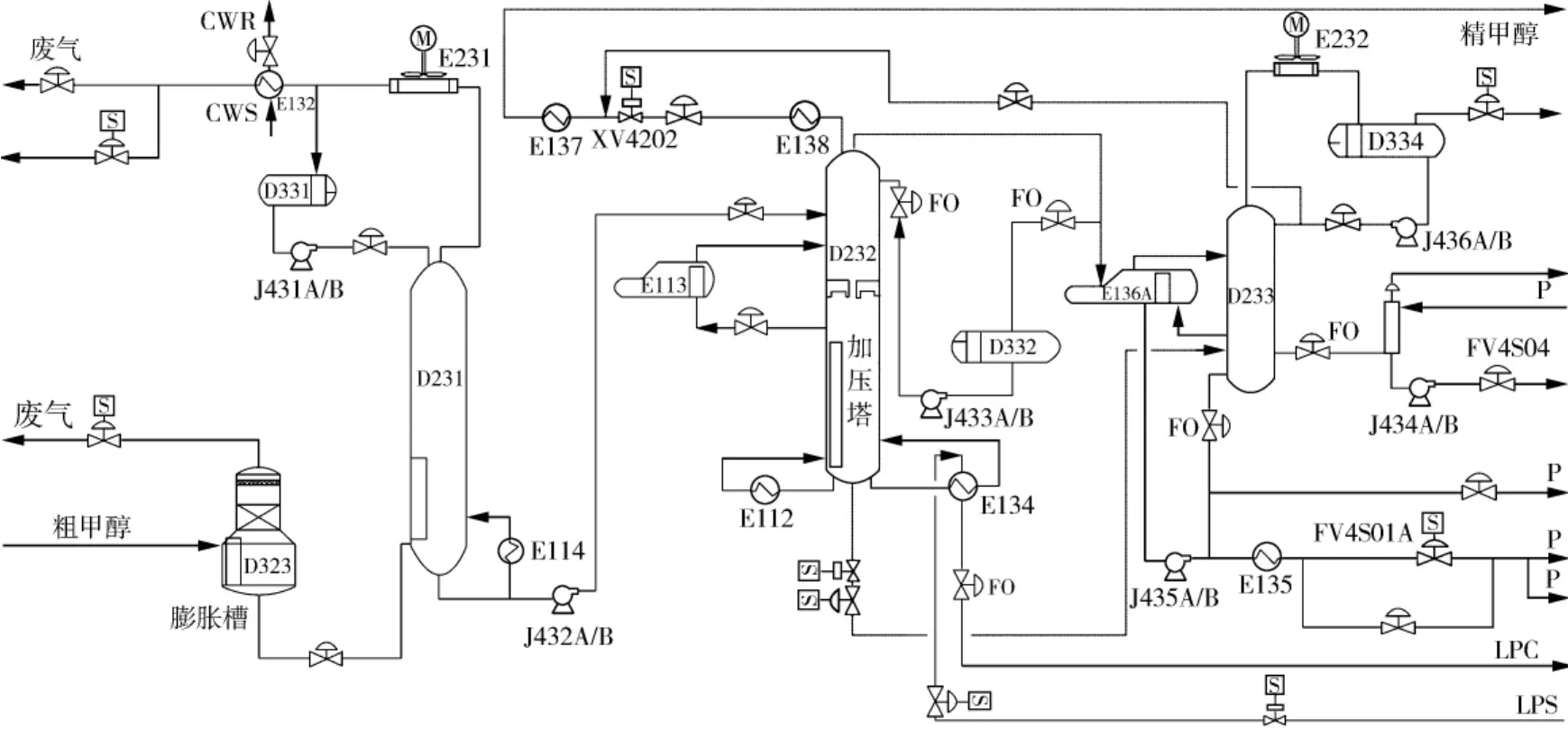

中海石油化學(xué)股份有限公司800kt/a甲醇裝置于2010年10月份一次性投料試車成功。該裝置以天然氣為原料,采用英國戴維低壓甲醇工藝,精餾系統(tǒng)采用三塔工藝,即預(yù)塔、加壓塔和回收塔。從合成系統(tǒng)來的粗甲醇經(jīng)膨脹槽閃蒸出大部分的溶解氣體(主要是CH4、CO2、H2、N2、二甲醚)后,加堿中和進(jìn)入預(yù)塔。預(yù)塔采用全回流操作方式,脫除粗甲醇中剩余的輕組分(CO2、CO、H2、CH4、胺類、醚等);脫去輕組分的粗甲醇進(jìn)入加壓塔,加壓塔采出部分產(chǎn)品甲醇后進(jìn)入回收塔。在回收塔底部脫除水,塔頂采出剩余部分甲醇。同時(shí),為保證塔底水中的醇含量不超標(biāo)及產(chǎn)品甲醇的質(zhì)量,還從回收塔的第5、7、9、11、13或15塊塔板(由分析決定)抽出部分高級醇送往飽和塔(見圖1)。該甲醇裝置投產(chǎn)后,甲醇產(chǎn)品一直存在乙醇超標(biāo)的現(xiàn)象,最高時(shí)乙醇達(dá)到0.01%,無法達(dá)到美國AA級要求(小于0.001%),加壓塔的甲醇產(chǎn)品尤為突出。經(jīng)工藝人員認(rèn)真分析,尋找原因,對癥下藥,終于找出了問題癥結(jié)所在,通過調(diào)整相關(guān)參數(shù),解決了甲醇產(chǎn)品中乙醇超標(biāo)問題。

圖1 精餾系統(tǒng)流程簡圖

1 影響因素

實(shí)際生產(chǎn)中,可能引起甲醇產(chǎn)品中乙醇超標(biāo)的原因有很多,主要有以下幾種情況。

1.1 合成氣組分發(fā)生變化

根據(jù)理論計(jì)算,合成甲醇所需的補(bǔ)充氣中H2/CO=2.0~3.0,就可以滿足要求,但有些文獻(xiàn)指出,粗甲醇中的副產(chǎn)物主要是因?yàn)楹铣蓺庵卸栊越M分含量高及其他雜質(zhì)造成的,包括N2、Ar、CH4、CnHm、H2O、CH3CH2OH等。如果合成氣中的CH4含量高,CnHm含量也高,烯烴水化后就變成醇,粗甲醇中的乙醇主要是由合成氣中的碳?xì)浠衔顲2不飽和烴生成的。所以,天然氣組成和轉(zhuǎn)化催化劑的性能直接影響到合成氣中的CH4含量,進(jìn)而影響合成反應(yīng)中的副反應(yīng),最終影響粗甲醇中的乙醇含量。同時(shí),如果合成氣中甲醇含量高,甲醇發(fā)生副反應(yīng),停留時(shí)間過長,生成的副產(chǎn)物就多(尤其是乙醇和二甲醚),最終影響產(chǎn)品質(zhì)量。

1.2 甲醇合成催化劑性能的影響

催化劑作為促進(jìn)甲醇合成反應(yīng)發(fā)生的媒介,性能好壞直接影響到甲醇合成反應(yīng)。而影響催化劑性能的情況有很多種,主要有以下幾方面:①催化劑中毒;② 催化劑裝填沒有嚴(yán)格按照技術(shù)要求實(shí)施;③ 催化劑還原時(shí)沒有嚴(yán)格遵守三低(低溫出水、低氫還原、還原后低負(fù)荷運(yùn)行一段時(shí)間)、三穩(wěn)(提氫穩(wěn)、提溫穩(wěn)、出水穩(wěn))、三不(提氫與提溫不同時(shí)進(jìn)行、水分不帶入塔內(nèi)、高溫出水時(shí)間不能太長)的原則;④ 甲醇合成反應(yīng)的控制參數(shù)嚴(yán)重偏離指標(biāo);⑤ 頻繁的開停車;⑥催化劑老化。以上任何一種情況發(fā)生,都會嚴(yán)重影響催化劑的性能,導(dǎo)致合成催化劑活性和選擇性下降,進(jìn)而使副反應(yīng)增加,粗甲醇中高級醇雜質(zhì)含量增加,給后序的粗甲醇精餾加工帶來困難,甲醇產(chǎn)品中乙醇超標(biāo)的幾率也大大提高。

1.3 甲醇合成反應(yīng)的操作參數(shù)變化

甲醇合成系統(tǒng)的操作,直接關(guān)系到甲醇的產(chǎn)量與質(zhì)量。

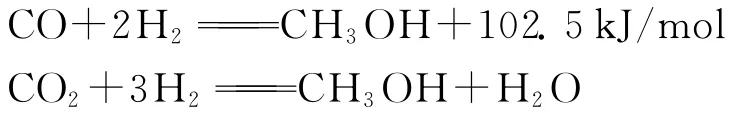

甲醇合成反應(yīng):

副反應(yīng):

甲醇合成主反應(yīng)、副反應(yīng)都是可逆放熱且體積縮小的反應(yīng)。甲醇合成反應(yīng)溫度高,副反應(yīng)增多,粗甲醇中有機(jī)雜質(zhì)等組分的含量也增多,造成甲醇產(chǎn)品不合格的幾率也大大提高。不僅是反應(yīng)溫度,合成回路壓力、氫碳比、合成氣的惰氣含量等操作參數(shù)控制不當(dāng),都將導(dǎo)致合成回路中的副反應(yīng)增加,也會引起甲醇產(chǎn)品中乙醇含量超標(biāo)。

1.4 側(cè)抽量少,側(cè)抽位置不對,導(dǎo)致重組分上移

對于甲醇精餾系統(tǒng)來說,不管是兩塔精餾還是三塔精餾,為了保證最終塔底水中的醇含量低及產(chǎn)品甲醇的質(zhì)量,都在精餾系統(tǒng)設(shè)計(jì)了側(cè)抽。側(cè)抽主要是抽出甲醇中的乙醇等高級醇。為了滿足不同粗甲醇成分的需要,側(cè)抽位置往往設(shè)計(jì)在不同的塔板上。側(cè)抽量和位置直接影響甲醇產(chǎn)品的質(zhì)量。如果回收塔塔體溫度和粗甲醇成分發(fā)生變化,操作中未及時(shí)調(diào)整側(cè)抽量和側(cè)抽位置,很有可能導(dǎo)致重組分上移,甲醇產(chǎn)品不合格。

1.5 精餾系統(tǒng)控制指標(biāo)存在偏差

精餾塔在操作壓力不變的情況下,如果塔溫升高,塔內(nèi)上升氣流速度增加,導(dǎo)致重組分上移,長時(shí)間高溫操作,很容易造成產(chǎn)品不合格。甲醇精餾系統(tǒng)在設(shè)計(jì)時(shí),不同成分粗甲醇的塔進(jìn)料和采出分別設(shè)計(jì)在不同的塔板上。如果在操作中進(jìn)料和采出的位置不恰當(dāng),很可能造成產(chǎn)品中重組分上移,進(jìn)而產(chǎn)品不合格。

1.6 精餾系統(tǒng)回流比的影響

在精餾塔連續(xù)操作中,回流比(R)是關(guān)系精餾產(chǎn)品質(zhì)量和數(shù)量的重要參數(shù)。每當(dāng)需要提高塔頂餾出液濃度時(shí),通常都以增加回流的操作方式來完成,這種方法早已為化學(xué)工程教學(xué)及科技人員所認(rèn)可,并在生產(chǎn)中得到驗(yàn)證。

式中

R—回流比;

L—塔頂回流量,kmol/h;

D—產(chǎn)品采出量,kmol/h。

但在甲醇精餾塔操作中,調(diào)高回流比的幅度也有一定限制,因?yàn)樵龃驲,也就是增大塔的汽、液負(fù)荷,一旦越過塔允許的操作彈性,塔盤的正常工作模式將受到破壞,因此,必須參照塔的負(fù)荷性能圖調(diào)節(jié)回流比。提高汽、液負(fù)荷的具體措施是同時(shí)增大塔釜熱負(fù)荷及塔頂冷凝器傳熱速率。塔體的操作負(fù)荷也與塔型密切相關(guān),一般板式塔,如浮閥塔、斜孔篩板塔、角鋼塔盤等具有高的操作彈性,能夠承受大范圍的負(fù)荷波動,而淋降式篩板塔及旋流板塔的操作彈性較小,故不便于大幅度調(diào)節(jié)回流比。在實(shí)際生產(chǎn)中,如果回流比過低,也是導(dǎo)致甲醇產(chǎn)品乙醇超標(biāo)的重要原因之一。

2 800kt/a甲醇裝置甲醇產(chǎn)品乙醇超標(biāo)的原因分析

針對上面的原因分析,我們對裝置所遇到的情況做了如下分析。

2.1 氣體組分的分析

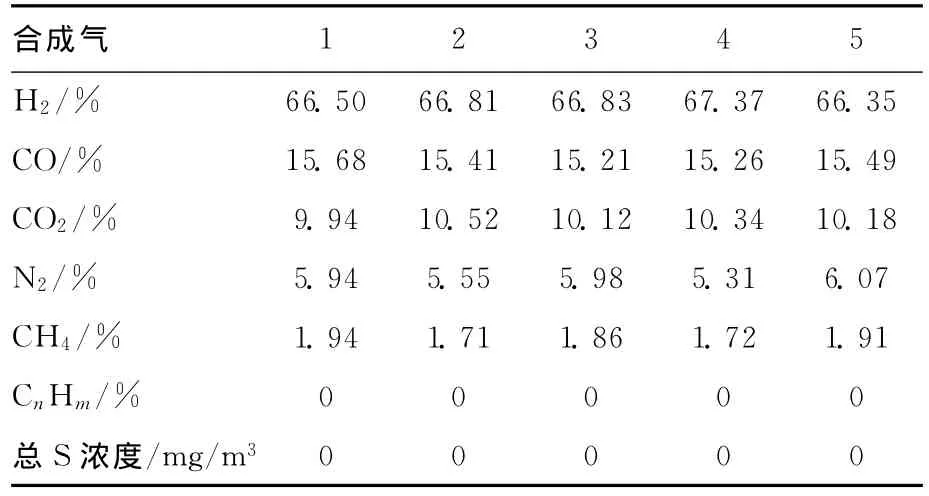

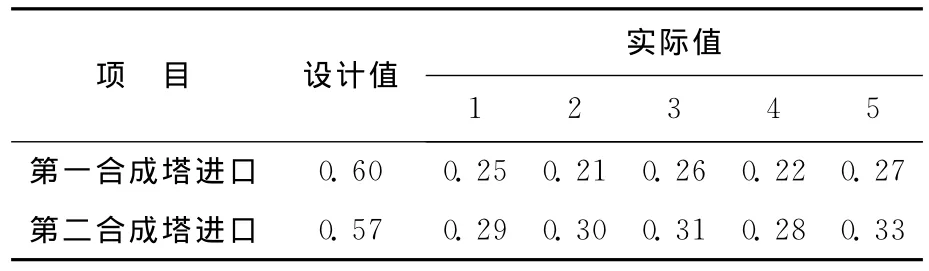

在裝置乙醇超標(biāo)期間,我們連續(xù)5天對合成補(bǔ)充氣組分、進(jìn)入合成塔氣中甲醇濃度進(jìn)行了采集跟蹤,見表1、2。

表1 合成氣補(bǔ)充氣組成

表2 合成塔入口氣中的甲醇濃度(摩爾分率) %

通過表1和表2可以看出,在這5天內(nèi),合成氣中始終沒有檢測到CnHm、S、Cl,合成氣中的CH4含量始終低于設(shè)計(jì)值2.16%,而進(jìn)入合成塔的氣體中甲醇含量也遠(yuǎn)低于設(shè)計(jì)值,由此我們可以斷定氣體成分發(fā)生改變引發(fā)副反應(yīng)增加,進(jìn)而引起甲醇產(chǎn)品不合格的可能性基本被排除。

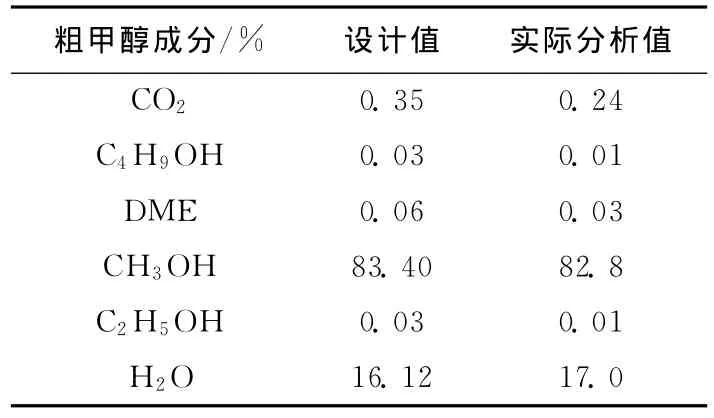

2.2 粗甲醇濃度分析

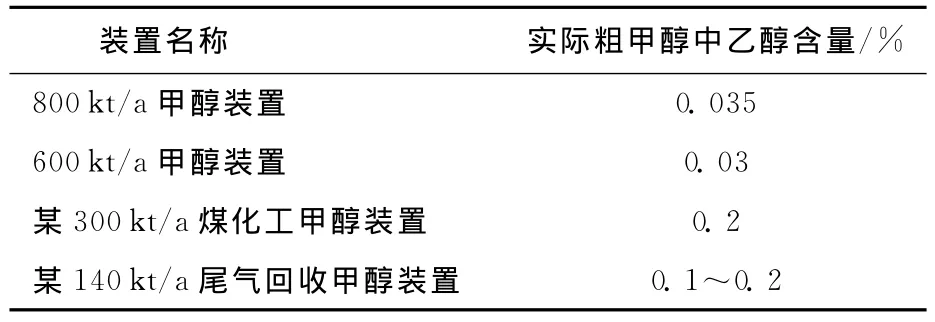

在裝置乙醇超標(biāo)期間,我們對進(jìn)入精餾系統(tǒng)的粗甲醇進(jìn)行了全分析,并將粗甲醇中乙醇的含量與設(shè)計(jì)值和其他裝置進(jìn)行對比,見表3、4。

通過表3、表4數(shù)據(jù)對比,我們不難發(fā)現(xiàn),實(shí)際進(jìn)入精餾系統(tǒng)的粗甲醇中乙醇含量遠(yuǎn)低于設(shè)計(jì)值,與同行業(yè)不同裝置的粗甲醇相比也遠(yuǎn)遠(yuǎn)偏低。所以,由粗甲醇乙醇超高引起產(chǎn)品乙醇超標(biāo)的可能性基本被排除。

表3 粗甲醇分析數(shù)據(jù)

表4 同類甲醇裝置粗甲醇中乙醇含量對比

2.3 精餾系統(tǒng)參數(shù)調(diào)整

2.3.1 增加側(cè)抽分析頻率,調(diào)整側(cè)抽位置

在前兩種可能情況基本排除后,我們對加壓塔的進(jìn)料和采出進(jìn)行了調(diào)整,并增加側(cè)抽分析頻率。通過調(diào)整采出位置和流量,發(fā)現(xiàn)甲醇產(chǎn)品中乙醇含量雖有所下降,但仍不能達(dá)到優(yōu)等品要求。

2.3.2 調(diào)整精餾系統(tǒng)控制指標(biāo)

對精餾系統(tǒng)操作指標(biāo)進(jìn)行了如下的調(diào)整:

(1)調(diào)整加壓塔加入蒸汽量,提高精餾系統(tǒng)的熱負(fù)荷;

(2)調(diào)整加壓塔側(cè)線加熱器的熱負(fù)荷,均勻分配整個(gè)加壓塔的熱負(fù)荷;

(3)提高加壓塔和回收塔的操作溫度和回流比。

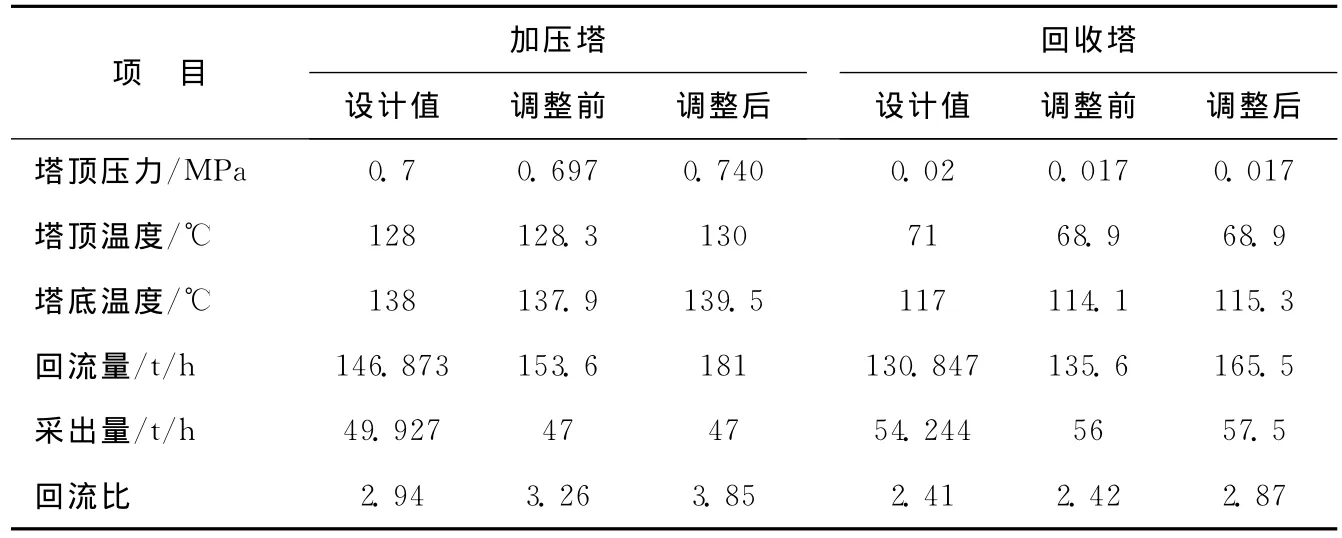

通過調(diào)整,操作參數(shù)發(fā)生很大的變化,見表5。

通過表5可以看出,調(diào)整后,加壓塔的控制壓力、溫度及回流比都發(fā)生了明顯的變化。加壓塔采出甲醇產(chǎn)品中乙醇含量從原來的0.006%,緩慢下降到0.002%,最后加壓塔的采出產(chǎn)品中乙醇為0。在加壓塔發(fā)生變化的同時(shí),配合側(cè)抽流量的調(diào)整,回收塔也向更好的方向發(fā)展,最后回收塔的采出產(chǎn)品中乙醇也為0,至此,800kt/a甲醇裝置甲醇產(chǎn)品質(zhì)量最終穩(wěn)定下來,并達(dá)到了美國AA級標(biāo)準(zhǔn)。

表5 精餾系統(tǒng)參數(shù)調(diào)整前后對比

3 經(jīng)驗(yàn)總結(jié)

通過此次甲醇產(chǎn)品乙醇含量的調(diào)整,我們對三塔精餾有了更深刻的認(rèn)識,也為以后的操作提供了經(jīng)驗(yàn)和教訓(xùn)。

針對800kt/a甲醇裝置的精餾操作,提出如下建議。

(1)精餾系統(tǒng)在正常運(yùn)行時(shí),加壓塔回流比控制不小于3.85,回收塔不小于2.6。

(2)在正常生產(chǎn)運(yùn)行中,側(cè)抽的分析頻率控制在一周大于一次,并根據(jù)分析結(jié)果及時(shí)調(diào)整側(cè)抽流量和位置。

(3)在調(diào)整精餾熱負(fù)荷時(shí),盡量保持加壓塔熱負(fù)荷均勻分布。

(4)精餾系統(tǒng)在系統(tǒng)蒸汽充足情況下,盡量多引入低壓蒸汽。

4 結(jié) 語

本文僅對中海化學(xué)800kt/a甲醇裝置所遇到的實(shí)際情況,針對甲醇產(chǎn)品中乙醇超標(biāo)進(jìn)行定性分析和總結(jié)。粗甲醇中含有乙醇無法避免,如何降低甲醇產(chǎn)品中乙醇含量尚需大家共同探索。希望此篇文章可為各位同行作以參考,吸取經(jīng)驗(yàn),避免同樣事故再次發(fā)生。