1 000 MW超超臨界鍋爐沖管臨時管設(shè)計探討

單宏威,張丹,王學(xué)關(guān)

(浙江省火電建設(shè)公司,杭州市,310016)

0 引言

華能海門電廠一期工程建設(shè) 2×1 000 MW機(jī)組,三大主機(jī)均由東方電氣集團(tuán)設(shè)計供貨。鍋爐為東方鍋爐廠供貨的超超臨界變壓運行直流鍋爐,鍋爐型號DG3000/26.15-Ⅱ1型,單爐膛,一次中間再熱,尾部雙煙道結(jié)構(gòu)。

鍋爐沖管采用二階段、降壓吹管方式進(jìn)行。第一階段對過熱器系統(tǒng)和主蒸汽管道進(jìn)行吹掃,合格后在第二階段依次對過熱器系統(tǒng)、主蒸汽、高壓旁路、再熱系統(tǒng)進(jìn)行吹掃,過熱器系統(tǒng)、主再熱及高旁管道吹掃合格后進(jìn)行小機(jī)高壓進(jìn)汽吹掃。

過熱器、再熱器及其管路吹掃時啟動分離器壓力6.5~7.5MPa時開臨沖閥,當(dāng)啟動分離器壓力4.5~5.0MPa時關(guān)臨沖閥。吹掃過程中控制主汽溫度不超過 450℃,控制過熱器、再熱器、水冷壁均不超溫。

鍋爐過熱器、再熱器系統(tǒng)及其蒸汽管道內(nèi)部的清潔程度,對機(jī)組的安全運行及能否順利投產(chǎn)關(guān)系重大。為了清除在制造、運輸、保管、安裝過程中殘留在過熱器、再熱器系統(tǒng)及相關(guān)蒸汽管道中的各種雜物,必須進(jìn)行蒸汽吹掃。由于蒸汽吹掃時參數(shù)高,管道的冷熱載荷、冷熱位移、沖擊載荷大,必須對臨時管道的設(shè)計參數(shù)、管材選用、管壁厚度、管道布置、支吊架選型、管道補(bǔ)償?shù)纫蛩剡M(jìn)行分析和計算,以確保吹掃過程安全、經(jīng)濟(jì)。

1 臨沖管設(shè)計

1.1 臨沖管設(shè)計參數(shù)選擇

根據(jù)沖管參數(shù)及超臨界、亞臨界機(jī)組沖管的經(jīng)驗而選擇:臨沖閥前臨時管道設(shè)計壓力10.0MPa,溫度500℃;臨沖閥后至低溫再熱蒸汽管道的臨時管道設(shè)計壓力5.0MPa,溫度500℃;排汽管臨時管道設(shè)計壓力2.0 MPa,溫度500℃。

1.2 臨沖管材質(zhì)及壁厚選擇

選擇一、二次系統(tǒng)及疏水臨沖管材料為12Cr1MoV(含消音器)。壁厚計算參照:

式中:sm為直管的最小壁厚,mm;P為沖管壓力, MPa;D0為公稱外徑,mm;[δ]t為臨沖管在沖管溫度下的許用應(yīng)力,MPa;η為許用應(yīng)力修正系數(shù),無縫鋼管取1.0,自動焊機(jī)下的單面焊接有坡口焊縫取0.85; Y為溫度對計算管道壁厚公式的修正系數(shù),對于鐵素體鋼 482℃及以下時取 0.4,538℃及以上時取0.7,對于奧氏體鋼 566℃及以下時取 0.4,593℃及以上時取0.5,621℃及以上時取0.7,中間溫度采用內(nèi)插法計算;α為腐蝕磨損量,對于臨沖管暫不考慮。

1.3 支吊架設(shè)計

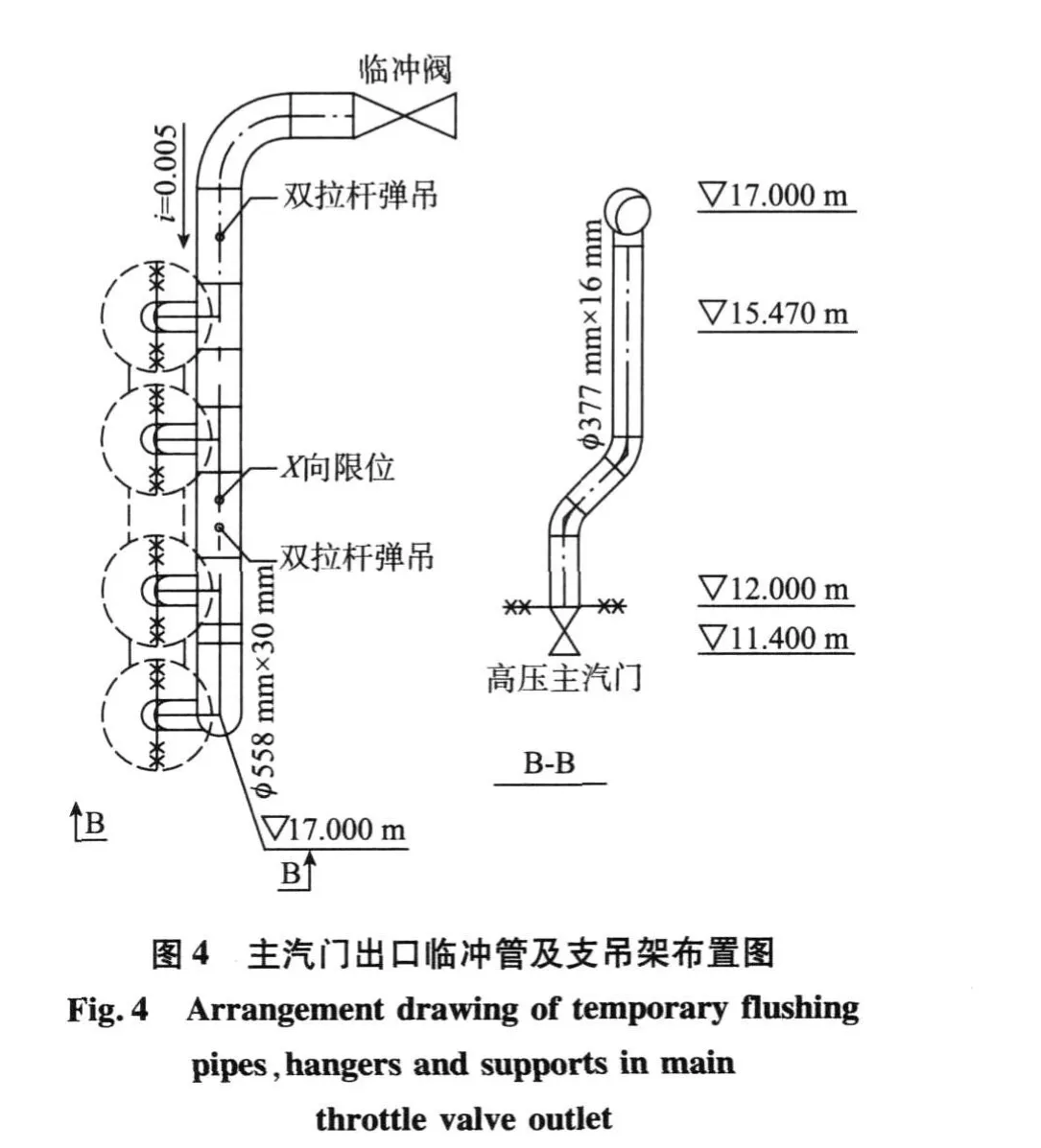

臨沖管支吊架間距應(yīng)滿足剛度、強(qiáng)度、靜態(tài)載荷、有沖擊力的熱態(tài)載荷、對汽輪機(jī)接口力矩的限制要求。臨沖管支吊架設(shè)計以不阻礙膨脹、承擔(dān)排汽反力、限制對汽輪機(jī)產(chǎn)生位移為原則。以下位置需重點考慮并消除影響:中聯(lián)門出口母管至 0m層垂直段,該垂直段前后水平段較長且消音器摩擦力較大,因此該垂直段往往承受較大前后水平段的膨脹應(yīng)力,并且該垂直段上下端彎頭受蒸汽沖擊力較大,綜上所述,需考慮在垂直管設(shè)計能承受蒸汽沖擊力的Z向彈簧吊架或阻尼吊架,并設(shè)計X或 Y向彈簧支架或限位支架,如圖 1—3。高壓主汽門出口管道沖擊力及熱位移大且應(yīng)避免對汽輪機(jī)推力的超標(biāo),因此應(yīng)設(shè)計彈簧吊架以減少沖擊力形成的管道 Z向位移,并設(shè)計 X向限位支架以免對汽輪機(jī)形成推力,如圖4—6。

臨沖管受成本影響應(yīng)以滑動支架、限位支架為主,彈簧支架、恒力吊架、阻尼吊架為輔。彈簧支架、恒力吊架應(yīng)考慮滑動支架對彈簧Z向工作的影響,因此上述支吊架前后滑動支架距離應(yīng)以遠(yuǎn)為宜。臨沖管不宜采用固定支架。

普通彈簧、恒力彈簧的載荷應(yīng)考慮管道、管件、保溫的重力載荷及蒸汽沖擊載荷和熱位移的影響。

1.4 走向選擇

臨沖管走向可供選擇的空間往往受制于汽輪發(fā)電機(jī)、主變、廠變、備變、吊物孔布置而較小。臨沖管末端宜設(shè)置帶消音片的復(fù)合消音器,以最大程度降低沖管期間產(chǎn)生的噪音污染。

消音器周邊應(yīng)有半徑r≥20 m的空間,如周邊有變壓器及出線裝置,應(yīng)考慮消音器設(shè)置于變壓器的下風(fēng)口,以防止鐵屑污染變壓器及出線導(dǎo)致短路。消音器宜遠(yuǎn)離汽機(jī)房 A排,防止垃圾及蒸汽對 A排彩鋼板的污染。

臨沖管從汽輪機(jī)高中壓主汽門接出后,在前軸承座前的運行平臺布置臨沖閥、靶板裝置、一二次系統(tǒng)切換閥或切換回轉(zhuǎn)堵板、臨沖閥操作臺后以垂直管至0 m層。至0m層垂直管可利用吊物孔(如吊物孔在汽輪機(jī)縱軸線正前方)或廠房固定端外立面(如固定端外立面在汽輪機(jī)縱軸線正前方)而布置。

臨沖管布置彎頭宜少,以提高沖管系數(shù)、降低沖管次數(shù),但犧牲管道補(bǔ)償性能,因此彎頭數(shù)量的選擇在保證管道補(bǔ)償性能的前提下盡可能少。臨沖管布置宜低,以增加穩(wěn)定性,提高安全性且減少支吊架材料。

主再熱及小機(jī)高壓進(jìn)汽疏水管外接至廠外,以避免凝汽器汽水品質(zhì)受到破壞。疏水均外接至母管,為降低噪音宜接至臨沖管主消音器。疏水母管可以分別設(shè)計為一、二次系統(tǒng)母管,或共用 1根母管,但應(yīng)遵從低壓在高壓前方的原則。主再熱及小機(jī)高壓進(jìn)汽疏水管宜以斜 30°進(jìn)入疏水母管。

2 設(shè)計中考慮的因素

2.1 熱應(yīng)力

臨沖管承受高溫、高壓、高流量蒸汽的作用,且降壓法以不規(guī)律的應(yīng)力作用于管道焊口,因此必須認(rèn)真考慮熱應(yīng)力影響。三通、靶板座法蘭、彎頭容易成為應(yīng)力集中位置。臨沖管設(shè)計中必須考慮不同參數(shù)管道熱膨脹率、熱膨脹方向?qū)ι鲜龉芗挠绊憽H缫弧⒍蜗到y(tǒng)至排汽母管的三通,一次系統(tǒng)與排汽母管的參數(shù)不同、長度不同對三通位置產(chǎn)生的力的大小、方向是不同的,因此宜采用鍛制異徑三通。

靶板座法蘭焊縫在以往機(jī)組沖管期間發(fā)生裂紋事件,因此該處宜采用 60°單面坡口后堆焊并超聲波合格方可,不應(yīng)采用加強(qiáng)筋。

冷段材質(zhì) A 672B70CL32材料的許用溫度為427℃,經(jīng)過核算冷段能承受的極限工作參數(shù)為壓力4.5MPa,溫度 425℃,因此第二階段沖管期間應(yīng)適當(dāng)降低沖管參數(shù),以保證管道及相應(yīng)支吊架的安全。

因熱應(yīng)力影響,不建議在臨沖管上設(shè)計法蘭式回轉(zhuǎn)堵板,除非設(shè)計院應(yīng)力校核滿足要求。

2.2 補(bǔ)償性能

高中壓汽門之間連通管熱膨脹對汽輪機(jī)位移有影響,一、二次系統(tǒng)排汽母管熱膨脹對彎頭焊縫有影響,因此需考慮管道補(bǔ)償性。臨沖管補(bǔ)償性一般采用柔性自補(bǔ)償、冷拉以降低應(yīng)力為目的的方法。臨沖管的柔性自補(bǔ)償受廠房空間及沖管系數(shù)的限制而僅能進(jìn)行一定的改變。冷拉能改變熱態(tài)應(yīng)力的產(chǎn)生,以犧牲冷態(tài)應(yīng)力來獲得熱態(tài)應(yīng)力的滿足,冷拉值一般是熱膨脹量的 2/3。

海門電廠對上述 2個位置以修改管道布置,保證管道柔性,通過自補(bǔ)償獲得應(yīng)力滿足。

2.3 熱膨脹

熱膨脹ΔL計算公式為:

式中:L0指管道冷態(tài)的長度,mm;Δt指管道運行溫度與安裝溫度之差值,安裝溫度取 20℃;α指材料的平均線膨脹系數(shù),10-6/℃。

2.4 消音器

消音器應(yīng)考慮降低排汽噪音,噪音量宜小于60 dB;消音器結(jié)構(gòu)需考慮能承受排汽反力;消音器流通面積、材質(zhì)應(yīng)能滿足蒸汽吹管需要。消音器所放置的地方應(yīng)平坦、無坡度、地基硬實,一般采取夯實后鋪設(shè)履帶吊路基板即可,必要時可采取澆注鋼筋混凝土地基。消音器四周應(yīng)搭設(shè) 8~10m高的雙層腳手架,并鋪設(shè)鋼腳手片以防止垃圾造成人員傷害。

海門電廠 1號機(jī)組鍋爐沖管消音器設(shè)計排汽壓力2.0MPa、排汽量1 600 t/h、排汽溫度500℃、噪音量不大于50 dB、主材質(zhì)12Cr1MoV吸音板材質(zhì)304吸音材料為非金屬。

2.5 臨沖閥

臨沖閥的開啟時間應(yīng)滿足電綜[1998]179號《火電機(jī)組啟動蒸汽吹管導(dǎo)則》的要求,在滿足其前提的要求下宜采用開啟時間較長的臨沖閥,以減少吹管次數(shù)。

一次系統(tǒng)排放管建議設(shè)置 2個臨沖閥,以減少因臨沖閥卡澀、銅套損壞、閥瓣損壞等原因造成的停爐。臨沖閥選用符合沖管參數(shù)的壓力10MPa、溫度500℃、閥體及閥瓣材質(zhì)為WC9、電裝功率大于13 kW且通流面積大于主汽主管道的閥門,宜自帶旁路暖管閥。

臨沖閥應(yīng)搭設(shè)操作平臺,并設(shè)置為遠(yuǎn)方電操型,應(yīng)裝設(shè)于水平直管段上。

2.6 靶板裝置

近年靶板裝置發(fā)展較快,有單面靶板裝置、雙面靶板裝置、串聯(lián)式靶板裝置、自動靶板裝置,其中尤以自動靶板裝置為最好。靶板取放往往工作量較大且?guī)в袠O大的危險性,自動靶板裝置能解決上述問題。自動靶板裝置以氣動或電動為動力,由主隔離閥、靶板升降閥、密封裝置等構(gòu)成。

靶板裝置應(yīng)放置于臨沖閥后 2~3m的直管段上,靶板裝置后應(yīng)有 3~4m的直管段,以免因蒸汽紊流導(dǎo)致沖管次數(shù)增加。

2.7 臨沖管安裝

臨時管的安裝要求以一、二次系統(tǒng)為分界線有不同的標(biāo)準(zhǔn)。要求一次系統(tǒng)包括一次系統(tǒng)排汽管、至冷段管道以酸洗或噴砂控制管內(nèi)清潔度,以免因臨時管垃圾而導(dǎo)致沖管次數(shù)上升。二次系統(tǒng)以控制靶板器前管內(nèi)清潔度為要求。

靶板裝置前焊口要求 100%超聲波檢驗,其余焊口以抽檢為宜。臨沖管焊口宜采取氬弧焊打底、電焊蓋面的工藝。

臨沖管應(yīng)順著蒸汽流動方向形成i≥0.005的坡度,切勿倒坡以形成水擊。對于高中壓汽門出口管道可設(shè)計成汽門疏水的坡度,如局部位置出線 U型則應(yīng)設(shè)計疏水管。

3 結(jié)語

鍋爐沖管以其介質(zhì)參數(shù)高、流量大在許多電廠中往往因臨沖管設(shè)計不合理、臨沖閥選型不當(dāng)、靶板裝置不合理、消音器不當(dāng)而出現(xiàn)安全問題。臨沖管的走向與沖管系數(shù)有必然的關(guān)系,沖管系數(shù)高、靶板裝置定位合理、臨沖閥定位合理、臨沖管內(nèi)部清潔度佳,均能有效降低沖管次數(shù),從而提高沖管經(jīng)濟(jì)性。一、二次系統(tǒng)單獨吹掃是近年沖管的趨勢,具有降低沖管次數(shù),提高經(jīng)濟(jì)性的優(yōu)點。

[1]張仕濤,李振國.不投盤車沖管方案的應(yīng)用與分析[J].電力建設(shè), 2006,27(3):11-13.

[2]馬萬軍,孫輝,毛永清.典型吹管工藝在超臨界直流鍋爐上的實踐對比[J].中國電力,2007,40(7):33-36.

[3]陳國封,莊紅鋼,張曉梅,等.連續(xù)蒸汽吹掃技術(shù)在烏奇工程上應(yīng)用淺析[J].鍋爐技術(shù),1999,30(12):22-25,30.

[4]SDGJ 6—90火力發(fā)電廠汽水管道應(yīng)力計算技術(shù)規(guī)定[S].北京:能源部電力規(guī)劃建設(shè)管理局,1991.

[5]馮偉忠.900MW機(jī)組臨沖管爆管事故分析-管壁壓力共振問題探討[J].華東電力,2004,32(2):1-6.

[6]DL/T 5047—95電力建設(shè)施工及驗收技術(shù)規(guī)范:鍋爐機(jī)組篇[S].北京:中華人民共和國電力工業(yè)部,1995.

[7]電綜[1998]179號火電機(jī)組啟動蒸汽吹管導(dǎo)則[S].北京:中華人民共和國電力工業(yè)部,1998.

[8]DL/T 5054—1996火力發(fā)電廠汽水管道設(shè)計技術(shù)規(guī)定[S].北京:中華人民共和國電力工業(yè)部,1996.