靜動(dòng)力荷載下不銹鋼絲金屬橡膠的剪切力學(xué)性能1)

趙亞哥白 叢欣建

(吉林大學(xué),長春,130026)(杭州市城市基礎(chǔ)設(shè)施建設(shè)發(fā)展中心)

張新 毛晨曦 李素超

(中建一局華中建設(shè)有限公司)(中國地震局工程力學(xué)研究所)(哈爾濱工業(yè)大學(xué))

金屬橡膠材料,因其獨(dú)特的干摩擦阻尼性能,在阻尼減震結(jié)構(gòu)中得到了較好的應(yīng)用。用于成型的金屬絲螺旋卷材料通常為不銹鋼絲(如1Cr18Ni9Ti)[1],將金屬絲螺旋卷拉伸后,采用特殊工藝方法鋪放在模具中,經(jīng)過冷壓成型,金屬絲之間排列成有序的內(nèi)部結(jié)構(gòu)[2]。這種結(jié)構(gòu)被廣泛應(yīng)用于各種減震和抗沖擊系統(tǒng)中,它因具有橡膠的彈性而得名[3]。金屬橡膠是各向異性的,現(xiàn)在大多數(shù)有關(guān)的研究和金屬橡膠本構(gòu)模型,都描述金屬橡膠構(gòu)件在承受成型壓縮方向荷載的性質(zhì),包括力學(xué)性能及與此有關(guān)的物理性能[4];但有關(guān)金屬橡膠剪切方向性能的研究并不多見。然而,在許多的實(shí)際隔震器結(jié)構(gòu)中,用于隔震的材料是工作在與其壓力成型方向垂直方向上的,因此,還應(yīng)該研究剪切載荷作用下金屬橡膠的滯變耗能性能。所以,本文針對不同成型密度的金屬橡膠試件,分別進(jìn)行靜力、動(dòng)力荷載作用下的剪切性能試驗(yàn),探索循環(huán)加載次數(shù)、加載幅值、加載頻率等因素對金屬橡膠材料剪切滯變性能的影響規(guī)律,分析金屬橡膠材料滯變耗能能力和變形自復(fù)位能力,得到金屬橡膠的等效剪切模量、等效阻尼比、水平剛度與成型密度及剪應(yīng)變的關(guān)系,為建立新型金屬橡膠材料本構(gòu)模型提供數(shù)據(jù)和建模依據(jù)。

1 材料與方法

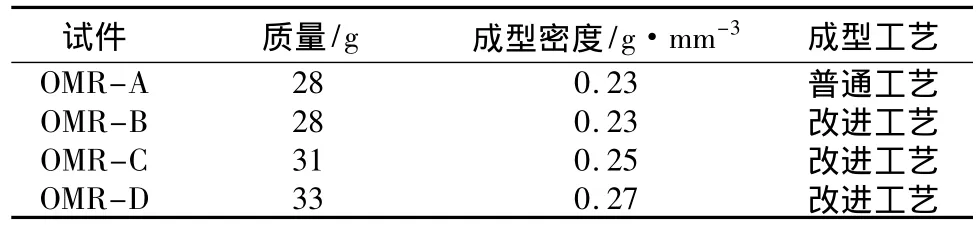

試驗(yàn)用的金屬橡膠試件采用1Cr18Ni9Ti的奧氏體不銹鋼絲制成。絲直徑0.2 mm,螺旋卷外徑1.7 mm,毛坯成型壓力50 kN/cm2,采用400℃回火處理[5]。按照不同的成型工藝和成型密度(試件密度與所用材料的密度的比值),制造邊長25 mm×25 mm×25 mm的立方體試件,分別編號OMR-A、OMRB、OMR-C、OMR-D,試件具體參數(shù)見表1。

表1 金屬橡膠試件參數(shù)

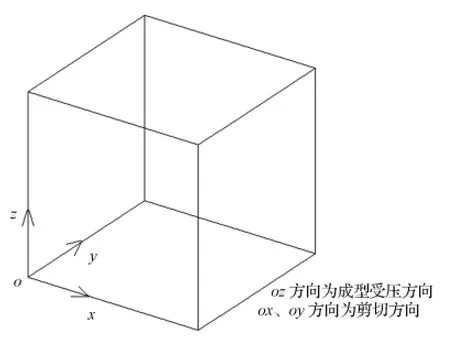

試驗(yàn)儀器采用INSTRON4505電子式萬能材料試驗(yàn)機(jī)和INSTRON Fast Track TM8801電液伺服動(dòng)力疲勞試驗(yàn)機(jī),沿與沖壓成型方向垂直的兩個(gè)方向(見圖1),對試件施加靜力和動(dòng)力循環(huán)荷載。由試驗(yàn)機(jī)上的力傳感器和位移傳感器采集力和位移的數(shù)據(jù),在常溫環(huán)境下,測試并計(jì)算金屬橡膠的抗剪強(qiáng)度、剪切變形、遲滯性能、剪切剛度等性能指標(biāo)。試驗(yàn)采用的夾具如圖2所示,將試件固定在剪切夾具的連接件上,由兩片對稱的夾具相互錯(cuò)動(dòng)完成加載。為保證試件變形在可回復(fù)變形范圍內(nèi),應(yīng)變幅值分別為5%、10%、15%、20%,動(dòng)力加載頻率為0.1、0.5、1.0、3.0 Hz。加載波形為正弦波,靜力加卸載10圈,動(dòng)力加卸載20圈。

圖1 金屬橡膠試件受力方向

圖2 剪切試驗(yàn)夾具示意圖

2 結(jié)果與分析

2.1 普通加工工藝試件剪切試驗(yàn)

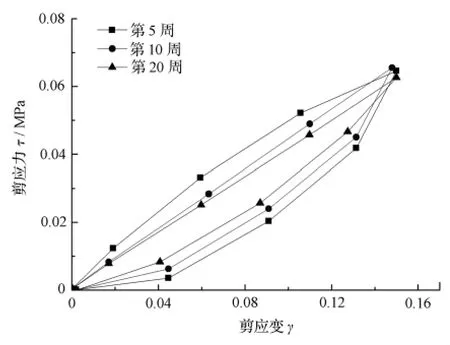

靜力剪切試驗(yàn):圖3為普通加工工藝試件OMR-A靜力剪切應(yīng)力-應(yīng)變遲滯特性曲線。由圖3可以看出,當(dāng)應(yīng)變幅值為15%時(shí),最大剪應(yīng)力僅為0.31 MPa。在金屬橡膠材料的壓縮試驗(yàn)中[6],相同幅值壓應(yīng)力達(dá)到1.6 MPa,說明金屬橡膠在非受壓成型面方向的抗剪強(qiáng)度比較低;壓縮荷載作用下,應(yīng)力-應(yīng)變曲線呈現(xiàn)非線性,有明顯的應(yīng)變硬化特征,而在剪切荷載作用時(shí)曲線近似于線性,每種不同幅值加載時(shí)曲線斜率近似相等,無應(yīng)變硬化特征,應(yīng)變幅值對剪切剛度影響不大。靜力剪切試驗(yàn)時(shí),各圈加卸載應(yīng)力-應(yīng)變曲線都表現(xiàn)出很好的重復(fù)性,這說明加載循環(huán)次數(shù)對應(yīng)力-應(yīng)變滯變性能幾乎沒有影響。

圖3 試件OMR-A靜力剪切試驗(yàn)

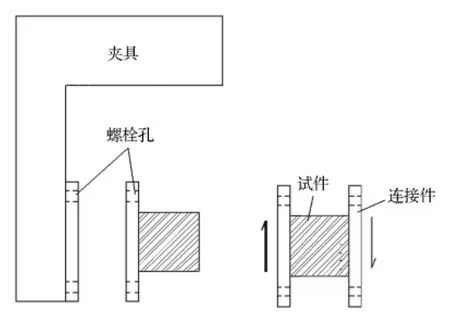

動(dòng)力剪切試驗(yàn):在分析動(dòng)力荷載剪切試驗(yàn)結(jié)果時(shí),由于加載圈數(shù)較多,因此選取應(yīng)變幅值為15%的3圈(第5、10、20周)遲滯回線繪在圖4中。由圖4可以看出,與靜力剪切試驗(yàn)不同,動(dòng)力試驗(yàn)遲滯回線包絡(luò)面積隨著加載圈數(shù)的增加逐漸變小,說明普通加工工藝的金屬橡膠在動(dòng)力加載條件下產(chǎn)生剪切變形時(shí),減震性能退化,這對其作為隔震器材料承受水平地震荷載十分不利。為此,將金屬橡膠的編織成型工藝加以改進(jìn),增加成型方向的金屬絲數(shù)量,提高非受壓成型面抗剪強(qiáng)度,并將改進(jìn)工藝后的試件再次進(jìn)行剪切試驗(yàn)。

圖4 試件OMR-A動(dòng)力剪切試驗(yàn)

2.2 改進(jìn)加工工藝試件剪切試驗(yàn)

2.2.1 加載頻率對遲滯特性的影響

由于靜力試驗(yàn)機(jī)和動(dòng)力試驗(yàn)機(jī)的機(jī)械原理相同,只是兩者的傳感器有所差異,因此在后面的試驗(yàn)中均采用Instron8801液壓伺服試驗(yàn)機(jī)加載。為驗(yàn)證加載頻率對試件的剪切性能是否產(chǎn)生影響,首先將改進(jìn)工藝后的金屬橡膠試件OMR-B按不同頻率加載。圖5(a)、(b)、(c)、(d)分別為試件OMR-B在0.1、0.5、1.0、3.0 Hz的加載頻率下,應(yīng)變幅值為5%、10%、15%、20%時(shí)的剪應(yīng)力-剪應(yīng)變遲滯回線。由圖5可見,在不同剪切頻率下,同一應(yīng)變幅值的曲線基本重合。這表明,加載頻率對剪切性能影響可以忽略,即金屬橡膠的剪切耗能能力不因加載頻率的改變而變化,對試件OMR-C、OMR-D可按同一頻率進(jìn)行試驗(yàn)。由于遲滯干摩擦阻尼的存在,金屬橡膠試件在正弦波加載下恢復(fù)力可能出現(xiàn)正負(fù)力值不對稱的情況,這是由材料本身的性質(zhì)決定的[7]。

2.2.2 加載方向及加載次數(shù)對遲滯特性的影響

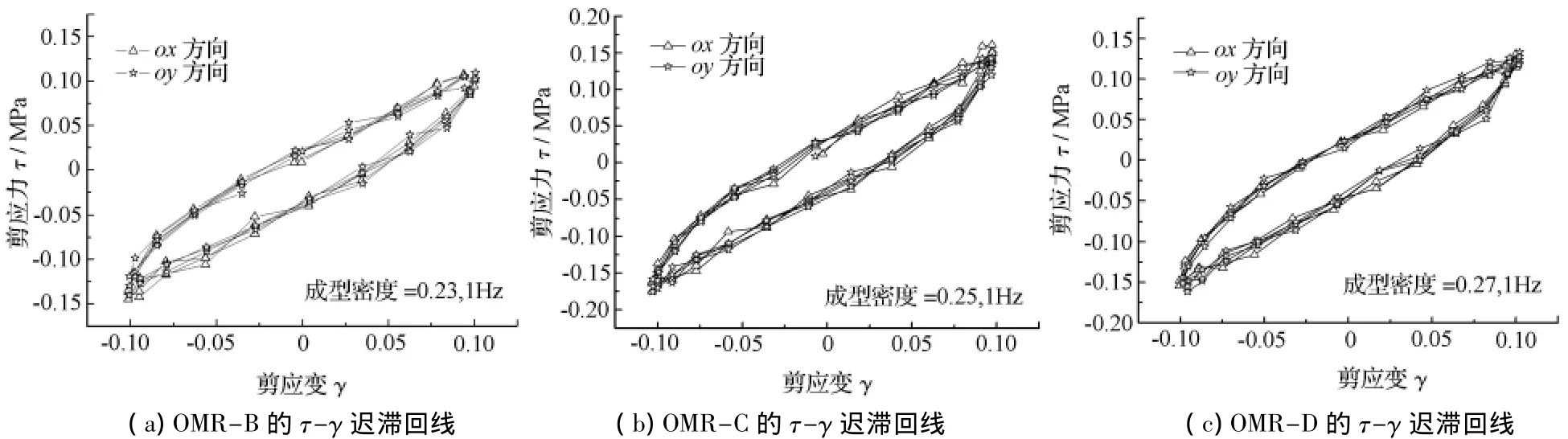

為研究金屬橡膠非受壓成型面的剪切性能的差異,沿相互正交的方向分別進(jìn)行剪切加卸載試驗(yàn)。圖6(a)、(b)、(c)分別為OMR-B、OMR-C、OMR-D在頻率1.0 Hz、應(yīng)變幅值10%的工況下,沿ox、oy方向剪應(yīng)力-剪應(yīng)變滯回曲線。由圖6可見,試件沿上述兩個(gè)方向加載時(shí),曲線基本重合。這說明,金屬橡膠沿兩個(gè)相互垂直的非受壓成型面方向的遲滯性能基本相同。

圖7為試件OMR-B(0.23 g·mm-3)、OMR-C(0.25 g·mm-3)和OMR-D(0.27 g·mm-3)應(yīng)變幅值20%、頻率1.0 Hz、加卸載10圈的剪切遲滯曲線。由圖7可以看出,與普通加工工藝金屬橡膠的動(dòng)力遲滯曲線相比,改進(jìn)工藝后金屬橡膠試件加卸載循環(huán)次數(shù)對其滯變性能基本無影響,并沒有出現(xiàn)耗能性能退化,各圈加卸載應(yīng)力-應(yīng)變曲線表現(xiàn)出良好的重復(fù)性。這表明,改進(jìn)加工工藝后的金屬橡膠試件,剪切滯變耗能性能十分穩(wěn)定,剪切強(qiáng)度也有所提高。

圖5 試件OMR-B不同頻率τ-γ遲滯回線

圖6 試件沿x、y方向τ-γ遲滯回線

圖7 試件加卸載10圈τ-γ遲滯回線

試驗(yàn)結(jié)果還表明,金屬橡膠材料在剪切方向具有良好的彈性,當(dāng)試件應(yīng)變達(dá)到20%時(shí)依然沒有出現(xiàn)殘余變形,應(yīng)力-應(yīng)變曲線近似于線性,應(yīng)變硬化特征不明顯。

2.2.3 加載幅值的影響

圖8(a)、(b)、(c)為試件OMR-B、OMR-C、OMR-D在不同應(yīng)變幅值下的滯回曲線。在10圈循環(huán)加卸載滯回曲線中,選取具有代表性的一條進(jìn)行分析。由圖8可見,隨著加載幅值的增加,曲線包絡(luò)的面積越來越大,表明金屬橡膠消耗的能量也隨之增加。這是因?yàn)檎穹苄r(shí),金屬絲沒有克服它們之間的摩擦力,不會(huì)發(fā)生滑移現(xiàn)象或者滑移的現(xiàn)象表現(xiàn)得不明顯。當(dāng)加載幅值增大時(shí),金屬絲間發(fā)生明顯的滑移,從而耗能能力增強(qiáng)[8]。

圖8 試件不同幅值τ-γ遲滯回線

根據(jù)加載曲線接近于線性這一特征,利用試驗(yàn)得到的彈性遲滯回線可近似計(jì)算其等效剪切剛度,計(jì)算公式為:Ks=(Fs2-Fs1)/(a2-a1)。式中:a2、a1為一滯回曲線中最大水平正向位移和最大水平負(fù)向位移;Fs2、Fs1為一與a2、a1對應(yīng)的剪力(見圖9)。

計(jì)算試件OMR-B、OMR-C、OMR-D在不同應(yīng)變幅值下等效阻尼比數(shù)值,等效阻尼比根據(jù)公式ζ=WD(a0)/4πWs計(jì)算[1]。式中:WD(a0)為變形幅值為a0的遲滯回線單周包絡(luò)面積;Ws為結(jié)構(gòu)最大彈性勢能,Ws=(1/2)KCa20;a0為變形幅值;KC為等效剪切剛度。

2.2.4 成型密度對遲滯特性的影響

表2列出3種不同成型密度試件的等效剪切剛度、等效阻尼比與應(yīng)變幅值的關(guān)系。由表2可知,隨著金屬橡膠成型密度的增加,等效剪切剛度呈現(xiàn)增大趨勢。同一應(yīng)變幅值等效阻尼比隨金屬橡膠成型密度的增加而增大。主要原因?yàn)椴牧铣尚兔芏仍酱螅瑔挝惑w積內(nèi)金屬絲數(shù)目也越多,在相同的變形下,發(fā)生摩擦的金屬絲的數(shù)量也越多,絲之間的摩擦力就越大,剪切剛度必然增加。這表明,隨著金屬橡膠材料成型密度的增大,沿剪切方向耗能減震效果也越好。從表2中還可看出,剪切剛度值隨著剪切應(yīng)變幅值的增大而呈現(xiàn)減小的趨勢,但變化量不大,即剪應(yīng)變對側(cè)向剪切剛度影響較小。等效阻尼比隨著應(yīng)變幅值的增大而減小。

圖9 不同成型密度試件壓縮τ-γ遲滯回線比較

表2 不同密度試件的等效剪切剛度和等效阻尼比與應(yīng)變幅值的關(guān)系

2.2.5 剪切極限變形

為測試金屬橡膠的極限剪切變形能力,對試件進(jìn)行大幅值剪切試驗(yàn),圖10(a)為OMR-B在應(yīng)變幅值為30%、40%、50%、60%、70%的滯回曲線。從圖10(a)中可見,當(dāng)應(yīng)變幅值為70%時(shí),金屬橡膠試件應(yīng)變?nèi)阅芡耆謴?fù)。當(dāng)應(yīng)變達(dá)到80%時(shí)(見圖10(b)),隨著圈數(shù)的增加,滯回曲線的包絡(luò)面積逐漸減小,開始出現(xiàn)應(yīng)變退化現(xiàn)象,卸載后試件出現(xiàn)明顯的殘余變形,因此判斷試件的可回復(fù)變形限值約為80%。這說明,金屬橡膠材料在非受壓成型方向具有較強(qiáng)的抵抗剪切破壞能力,是開發(fā)隔震器的理想材料。

3 結(jié)論

改進(jìn)成型加工工藝的金屬橡膠,在非受壓成型方向抗剪強(qiáng)度提高,具有穩(wěn)定的滯變耗能性能。

金屬橡膠試件承受剪切荷載變形時(shí),試件滯變耗能能力和阻尼性能隨成型密度、變形幅值增加而增大;加卸載循環(huán)次數(shù)、加載方向和加載頻率對金屬橡膠試件滯變特性均無影響。

金屬橡膠試件承受剪切荷載時(shí),應(yīng)力-應(yīng)變曲線加載段近似于線性,無明顯應(yīng)變硬化特征。剪切剛度和等效阻尼比隨著剪切應(yīng)變幅值的增大而減小。

金屬橡膠試件剪切可回復(fù)變形限值約為80%,具有良好的彈性和較強(qiáng)的抵抗剪切破壞能力。

圖10 試件OMR-B大幅值剪切試驗(yàn)

[1]李愛群.工程結(jié)構(gòu)減振控制[M].北京:機(jī)械工業(yè)出版社,2007.

[2]戈達(dá)耶夫,穆柳金,科爾特平.金屬橡膠構(gòu)件的設(shè)計(jì)[M].李中郢,譯.北京:國防工業(yè)出版社,2000.

[3]李惠,毛晨曦.新型SMA耗能器及結(jié)構(gòu)地震反應(yīng)控制試驗(yàn)研究[J].地震工程與工程振動(dòng),2003,23(1):133-139.

[4]Tinker M L,Cuthins M A.Damping phenomenon in a wire rope vibration isolator[J].Journal of Sound and Vibration,1992,157(1):7-18.

[5]姜洪源,敖宏瑞,夏宇宏,等.金屬橡膠成型工藝研究及其應(yīng)用[J].機(jī)械工藝師,2001(8):35-36.

[6]李素超,李惠,毛晨曦,等.形狀記憶合金金屬橡膠自回復(fù)減震(振)器的性能試驗(yàn)研究[J].震災(zāi)防御技術(shù),2010,5(1):81-88.

[7]曾德民.橡膠隔震支座的剛度特征與隔震建筑的性能試驗(yàn)研究[D].北京:中國建筑科學(xué)研究院,2007.

[8]辛士勇,朱石堅(jiān),曾懿.金屬橡膠隔振器隔振性能的實(shí)驗(yàn)研究[J].中國艦船研究,2008,3(6):13-16,21.