海洋平臺用EQ70高強鋼焊接性研究

虞曉棣,鄒家生,嚴 鏗

(1.江蘇熔盛重工集團有限公司,江蘇南通 226532;2.江蘇科技大學先進焊接技術省級重點實驗室,江蘇鎮江 212003)

0 引言

海上鉆井及采油平臺等海洋工程結構是人類開發利用海洋資源的重要的超大型焊接鋼結構。海洋環境條件具有復雜性、隨機性和多樣性的特點。海洋平臺要在波浪、海潮、風暴及寒冷流冰等嚴峻的海洋工作環境中,支撐總質量超過數百噸的平臺和鉆井設備,保證遠離陸地的操作人員的生存條件和安全,對設計和焊接制造要求非常苛刻。為了減輕海洋工程結構的質量,同時又增加結構整體的安全性,采用材料的強度級別也越來越高,材料厚度也不斷增加。為了滿足各種大厚度、高強度結構鋼在新型海洋平臺結構中的性能要求,促使焊接結構向高參數、大型化方向發展,各國都在大力開發具有良好的綜合力學性能和加工工藝性能的新鋼種,以期能夠滿足海洋平臺這種特殊鋼結構的建造要求。新一代低合金高強鋼的主要特點是超細晶粒、超潔凈度、高均勻性,其強度和壽命比原同類鋼種提高一倍。超細晶粒是指鋼材晶粒尺寸達到0.1~10μm;超潔凈度是指鋼中S、P、O、N和H等雜質元素的含量降低到0.005%以下;高均勻性是指鋼材的成分、組織和性能的高度均勻,并強調了組織均勻的主導地位。新一代低合金高強鋼主要通過冶金處理和各種強化途徑來實現其強韌性,因而對焊接技術提出了更高的要求。本文針對海洋平臺用EQ70高強鋼,重點研究焊接工藝及焊后熱處理對其焊接性的影響。

1 試驗材料及方法

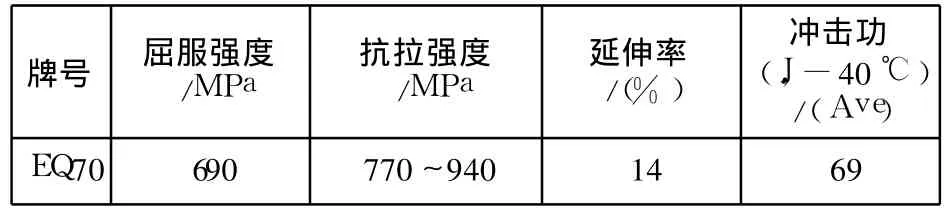

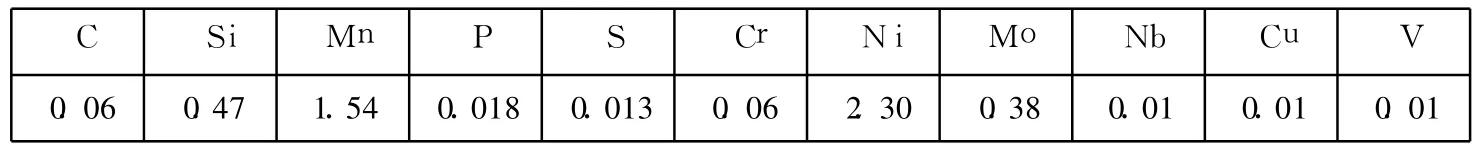

本文采用的60 mm厚EQ70鋼的化學成分和力學性能分別見表 1和表 2。

表1 EQ70鋼的化學成分(質量分數,%)

表2 EQ 70鋼的力學性能

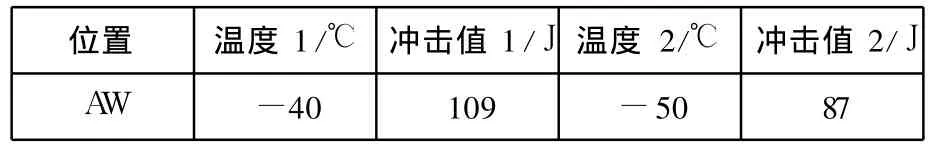

本文采用的焊條為CONARC80,其焊條的化學成分、力學性能和沖擊性能分別見表 3、表 4和表 5。

EQ70高強鋼采用手工電弧焊焊接,焊接試樣坡口為 X型坡口,坡口角度為 60°。在裝配焊接之前要先用酒精對坡口內的油污進行清洗,裝配時間隙為2~4mm。采用對稱焊接的方法進行焊接,保證試板的平直。

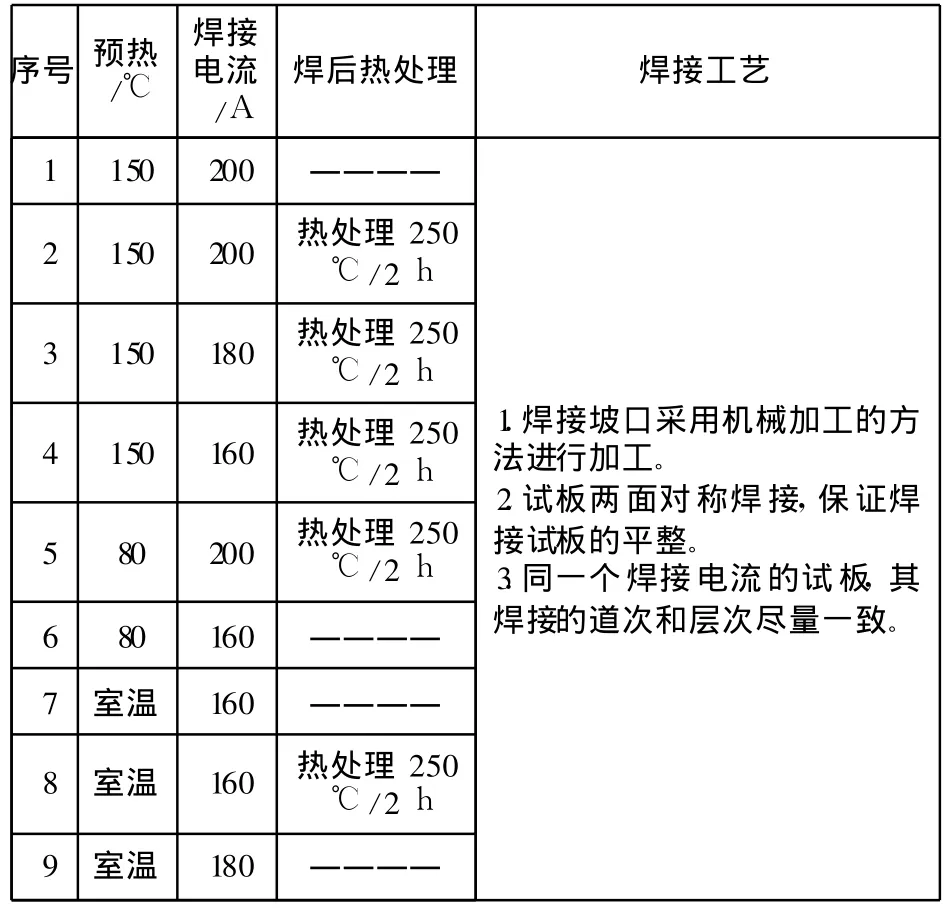

為了研究預熱溫度、焊接電流和焊后熱處理對EQ70高強鋼焊接性的影響,本文擬定的 EQ70高強鋼試驗工藝參數見表 6。

表3 CONARC 80的化學成分(%)

表4 焊縫金屬的力學性能

表5 焊縫金屬的沖擊性能

表6 EQ70鋼焊接工藝參數

對焊接后的試板進行取樣,其中 2個拉伸試樣、6個沖擊試樣、2個側彎試樣。取樣標準根據 GB 2649-89《焊接接頭機械性能取樣法》。

2 試驗結果與分析

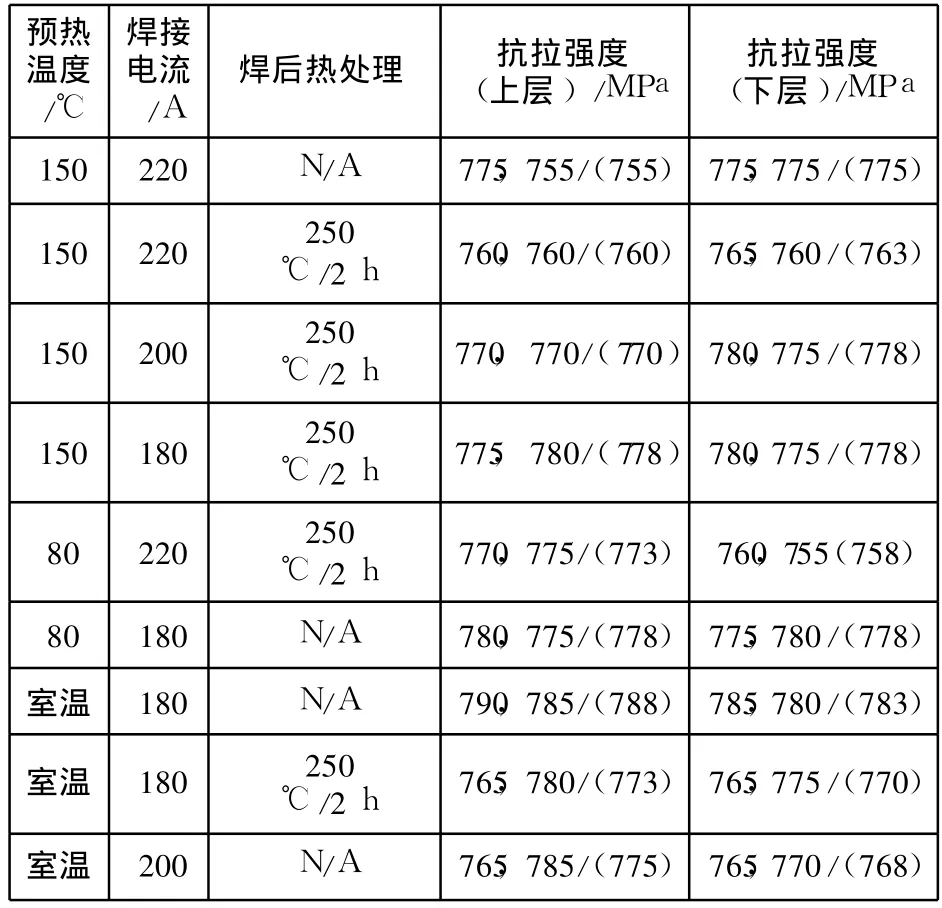

不同焊接工藝條件下焊接接頭的抗拉強度見表7。表 7中,抗拉強度前兩個值為實測值,括號內為平均值。從表中可知,EQ70鋼焊接接頭的抗拉強度為755~790MPa,且全部斷在焊縫。分析表 7中數據,焊接電流對接頭抗拉強度影響較大,表中接頭強度的最低值均出現在焊接電流為 220 A時,在相同條件下,隨焊接電流減小,接頭強度提高。焊后熱處理使接頭強度稍有降低,在 180 A的電流下,預熱150℃比不預熱條件下的接頭強度稍有提高。由表2知,EQ70鋼母材的抗拉強度為770~940 MPa,在焊后熱處理的條件下,焊接電流為180 A或 200 A時,接頭強度基本均能和母材等強。當焊接電流達到220 A時,則接頭強度低于母材。

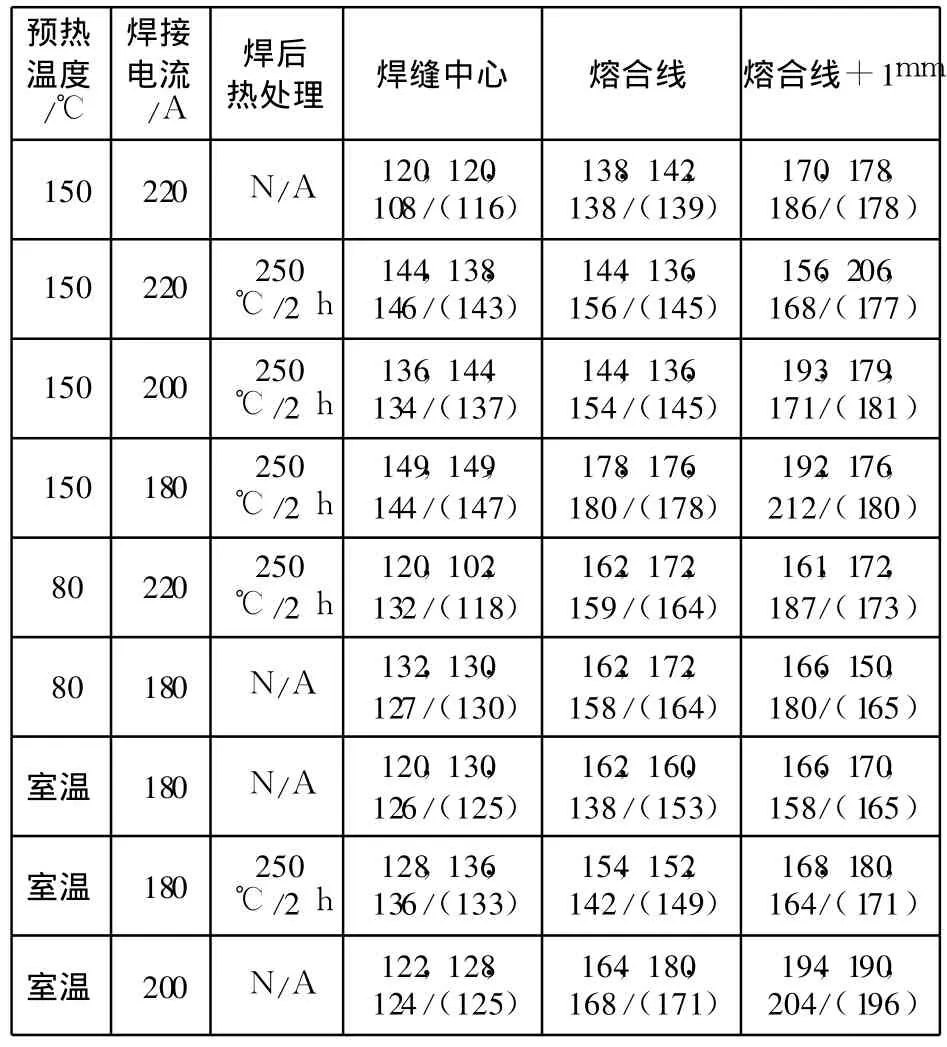

不同焊接工藝條件下焊接接頭各區域的沖擊值見表 8和表 9。表 8為室溫條件下的沖擊值。在相同條件下,EQ70鋼焊縫的沖擊值最低,熱影響區外1mm處的沖擊值最高;從預熱溫度 150℃、焊接電流220 A和不預熱、焊接電流180 A,焊后熱處理和不熱處理的結果對比發現,焊后熱處理有利于提高韌性,尤其對焊縫金屬影響尤其明顯。在焊接電流180 A、焊后熱處理的條件下,當預熱溫度提高到150℃,EQ70鋼焊接接頭的韌性明顯提高。結果發現,在相同條件下焊接電流的變化對 EQ70鋼接頭韌性的影響規律較復雜。總的來說,EQ70鋼焊接接頭在室溫下均具有很好的沖擊韌性。EQ70鋼焊縫中心沖擊值最低為102 J,平均值最低為116 J。在預熱溫度150℃、焊接電流180 A以及焊后熱處理的條件下,焊縫沖擊值最高,達到最低值 144 J,平均值 149 J。熱影響區的沖擊值同時達到最高,達到最低值176 J,平均值178 J。熱影響區外1mm處的沖擊值在預熱溫度室溫、焊接電流 200 A以及焊后不熱處理時為最高,達到最低值190 J,平均值196 J。

表7 不同焊接工藝下EQ70鋼焊接接頭的抗拉強度

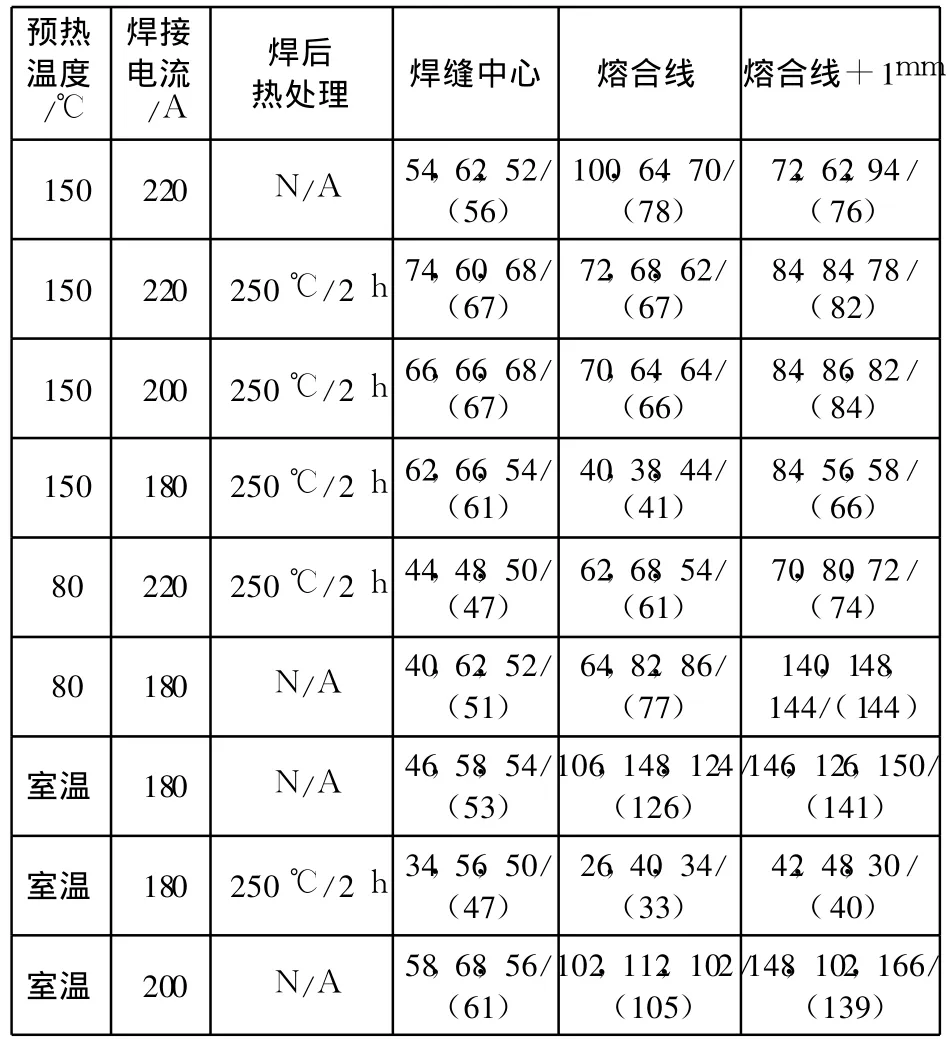

不同焊接工藝條件下,EQ70鋼在-40℃時焊接接頭各區域的沖擊值見表 9。表 9中 150℃預熱、200 A焊接電流以及焊后熱處理的條件下,焊接接頭各區域在 -40℃的沖擊值最佳。其中焊縫中心在-40℃沖擊值的平均值為67 J,最低值為66 J;熔合線處在-40℃沖擊值的平均值為 66 J,最低值為64 J。和表2中EQ70鋼在-40℃的沖擊值標準值69 J相比,EQ70鋼焊接接頭在-40℃的沖擊值低于母材2~3 J,相當于母材的 95%以上。分析表9,過小的焊接電流、過低的預熱溫度均不利于接頭的韌性,適當的焊后熱處理有利于改善接頭韌性。

表8 EQ70在室溫時焊接接頭各區域的沖擊值和焊接參數的關系

表9 EQ 70在-40℃時焊接接頭各區域的沖擊值和焊接參數的關系

焊接接頭側彎試驗結果表明:所有工藝條件下的側彎試樣均未出現裂紋,冷彎性能全部達到要求。

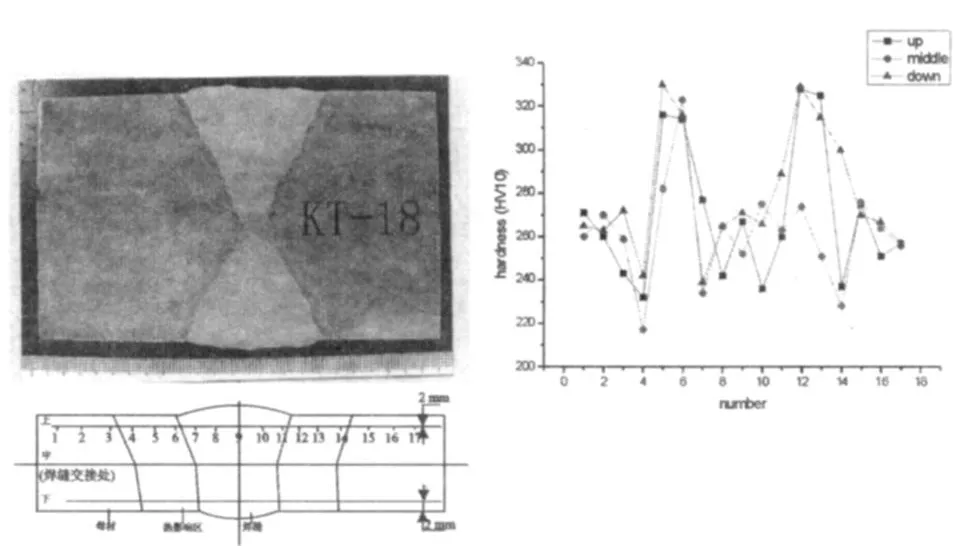

在150℃預熱、200 A焊接電流和焊后熱處理的焊接工藝條件下,EQ70鋼焊接接頭的宏觀形貌和硬度分布如圖 1所示。可以看到。焊縫、熔合線、熱影響區均未發現裂紋、未熔合、氣孔、夾渣等焊接缺陷。從硬度分布來看,EQ70鋼熱影響區的硬度值偏高,超過平均水平5%~10%,焊縫的硬度和母材相當,這和EQ70配用CONARC80焊條接頭強度匹配較好有關。

圖1 EQ70鋼焊接接頭的宏觀形貌和硬度分布

綜合上述分析,結合海洋平臺工作環境對低溫韌性的高要求,在制定EQ70鋼焊接工藝參數時,主要以 -40℃的沖擊值為依據,同時考慮接頭強度基本和母材等強條件,故推薦EQ70鋼,其焊接工藝為150℃預熱,200 A焊接電流以及250℃/2 h焊后熱處理的規范。

3 結論

(1)采用CONARC80焊條,手工電弧焊接EQ70鋼,在焊后熱處理的條件下,其接頭強度在焊接電流為180 A或200 A時,均能和母材等強;當焊接電流達到 220 A時,則接頭強度低于母材。

(2)EQ70鋼焊接接頭在室溫均具有很好的沖擊韌性;在 150℃預熱、200 A焊接電流和焊后熱處理的條件下,焊接接頭各區域在 -40℃的沖擊值最佳,達到母材的 95%以上。適當增大焊接電流、提高預熱溫度和焊后熱處理有利于改善接頭韌性。

(3)EQ70鋼焊接接頭的冷彎性能均合格。焊縫的硬度和母材相當,熱影響區的硬度值偏高,超過平均水平5%~10%。

(4)結合海洋平臺工作環境對低溫韌性的高要求,推薦EQ70鋼焊接工藝為150℃預熱、200 A焊接電流以及 250℃/2 h焊后熱處理的規范。