基于有限元的某車前懸架結構強度分析

楊延勇

北京理工大學珠海學院,廣東 珠海 519085

0 引言

Hypermesh是一種廣泛的商業套裝工程分析軟件。所謂工程分析軟件,主要是在機械結構系統受到外力負載所出現的反應,例如應力、位移等,根據該反應可知道機械結構系統受到外力負載后的狀態,進而判斷是否符合設計要求。一般機械結構系統的幾何結構相當的復雜,受到的載荷也相當多,理論分析往往無法進行。想要解答,必須先簡化結構,采用數值模擬方法分析。由于計算機行業的發展,相應的軟件也應運而生,Hypermesh軟件在工程上應用相當的廣泛,也都能達到某種程度的可信度,同時使用該軟件,能夠降低設計成本,縮短設計時間。

本文對某微車的前懸架結構進行有限元分析,其采用的前懸架為麥弗遜式懸架,即滑柱擺臂式懸架。這種前懸架的結構在實際工作中的受力狀況都比較復雜。對其進行有限元分析不僅可以得到在各種典型工況下其結構的應力分布規律和變形情況,檢驗其結構強度,還能進一步揭示各種載荷(垂直力、縱向力、制動力和側向力)對麥弗遜式懸架應力分布的影響,為疲勞強度分析、結構改進、確定應力測量時應變片的布置和合理進行疲勞試驗提供參考數據[1]。

1 工況的確定

根據我國目前的實際路況,本文對如下四種典型的工況進行有限元分析和計算:

1)微車起動 前懸架受沖擊載荷作用,驅動力達到最大;

2)在中等路面上行駛 對前懸進行一般的疲勞強度分析和計算,此時車輪著地點受到脈動的垂直載荷、驅動力以及交變的側向力;

3)在微車轉彎時 此時前懸架有最大的側向力;

4)行車制動工況下 前懸架受沖擊載荷作用,車輪抱死且受到最大的縱向力[2]。

2 前懸架有限元模型的建立

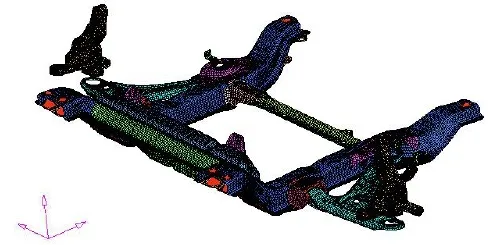

圖1 前懸架總成的有限元模型

某微車的前懸架總成結構為筒式減振器的上端用螺栓和橡膠墊圈與車身連接,減振器缸筒下端固定在轉向節上,而轉向節通過球鉸與橫擺臂連接。車輪所受的側向力通過轉向節大部分由橫擺臂承受,其余部分由減振器承受。

本文使用Hypermesh軟件對前懸架總成的橫擺臂和副車架進行強度校核。圖1是前懸架總成的有限元模型。

3 前懸架結構有限元計算及分析

根據上文提到的4種典型的工況,確定它們所受到的應力,并檢驗其是否在許可的設計強度范圍之內。

3.1 橫擺臂結構的強度分析

由計算所得應力值并對照模型可以得到:1)在工況a的最大應力值為=284.9MPa;2)在工況b的最大應力值為=324.2MPa;3)在工況c的最大應力值為=245.5MPa;4)在工況d的最大應力值為=306.3MPa。

通過有限元計算,可知前懸架橫擺臂在各種工況下結構的最大應力都小于材料的抗拉強度(=328.5MPa),說明強度是足夠的。此外,各工況的最大應力均發生在前懸架擺臂的連接處,并呈離擺臂連接處越遠應力值越小的分布規律,與實際情況相符。

3.2 副車架結構的強度分析

副車架是承受發動機重量的主要結構,下面對其在不同工況狀態下的應力變形進行分析。由其應力分布可得:1)起動時,副車架受到的最大應力為69.76MPa;2)在中等路面上行駛時,最大應力為75.84MPa;3)在工況c的最大的應力為289.9MPa,去除連接因素的影響它的最大應力為198.3MPa;4)在工況d的最大的應力為339.1MPa,去除連接因素的影響它的最大應力為235.2MPa。

可以看到副車架在各種工況下的最大應力是235.2MPa,小于材料的最大屈服極限(=285.9MPa),因此副車架設計方案符合對應力的要求。通過以上的分析和計算,可以基本掌握副車架的結構強度,為進一步改進其結構提供必要的理論依據。

4 結論

通過對前懸架總成的橫擺臂和副車架的有限元分析,得到了該結構在加載過程中,不同工況狀態下的最大應力,可以用于支撐橫擺臂和副車架的受力分析以及指導該結構的設計。經過比較計算結果和實驗結果,發現計算結果與實驗結果有一定的偏差。但是總體誤差不大,仍在允許范圍之內。這就證明Hypermesh軟件做出的有限元計算結果基本符合實際情況,適合于前懸架的結構分析并能很好的指導其優化設計。目前,有限元分析已經被廣泛地應用于新產品的開發中,隨著新產品開發速度的加快,有限元分析必將得到越來越廣泛的應用。

[1]田應剛,王霄鋒,等.轎車前懸架的有限元分析[J].北京:清華大學學報(自然科學版),2001

[2]朱文學,鄭惠強,石來德.桑塔納2000型轎車前懸架結構強度有限元分析[J].設計·計算·研究,1998.