清水混凝土施工

徐育金

1 工程概況

外立面主要采用玻璃幕墻,部分外立面及中空位置采用清水混凝土,只有朝外部分需要清水混凝土墻效果。

2 清水墻概述

對本工程清水混凝土,我公司進行了專門研究與分析,并得到了設計及業主的同意。

由于清水混凝土墻高度比較高,原設計配筋采用 φ8@150mm雙層雙向布置,由于豎立剛性不夠,不利于施工,所以配筋改用φ12@150mm雙層雙向布置,由于高強度混凝土易開裂,建議原設計的混凝土強度適度降低,意見得到了采納。

墻高度為10.2m和6.3m,厚為150mm,分格縫為1220mm× 2 440mm的蟬縫。墻高度為 1.5 m,厚為 120 mm,分格縫為750mm×2 400mm的蟬縫。墻高度為9.2m,厚為150mm,分格縫為 1 220 mm×2 440 mm的蟬縫。墻高度為 0.8 m,厚為120mm,分格縫為800mm×2 025(2 230)mm的蟬縫。墻高度為0.8m,分格縫為800mm×2 000(1 700)mm的蟬縫。部分清水墻飾面高度同梁高,分格縫為 900 mm×1 830mm的蟬縫。所有施工縫均預留明縫且預留在蟬縫分格位置。

3 施工設想

3.1 施工流程

清水混凝土墻樣板制作→設計及業主對樣板墻的比對→鋼筋綁扎→模板拼接→明縫位置分格條的固定→蟬縫位置玻璃膠的涂抹→調和油脫模劑的涂刷→一側模板安放→對拉螺栓,PVC管及專用堵頭的安放→另一側模板的安放→模板加固→清水混凝土澆筑→模板拆除→清水混凝土的養護→清水墻的成品保護→噴涂氟碳樹脂保護漆。

3.2 模板體系

3.2.1 模板材料選用

深化教學改革,培養有知識、有能力的創新人才,是新時代教育事業的基本要求.實驗中心在體育專業建設中有舉足輕重的作用.因此,必須加快實驗室的開放力度,為學生提供學習知識的時間和空間,滿足學生的學習需求.實驗室教師應樹立一切為了教學、一切為了學生的思想.學院應改善實驗軟件和硬件條件,完善實驗室儀器設備,提高服務教學質量,為教學和科研創造條件.判斷學校教學水平與教學質量的高低,有許多評判標準,其中之一就是學校實驗課余時間開放時間和開放程度成正比 [1].

根據清水混凝土施工特點,選用黑夾板作為本工程的模板,所有模板均要涂刷油性脫模劑,具體設計見表 1。

表1 模板體系設計

3.2.2 模板構造

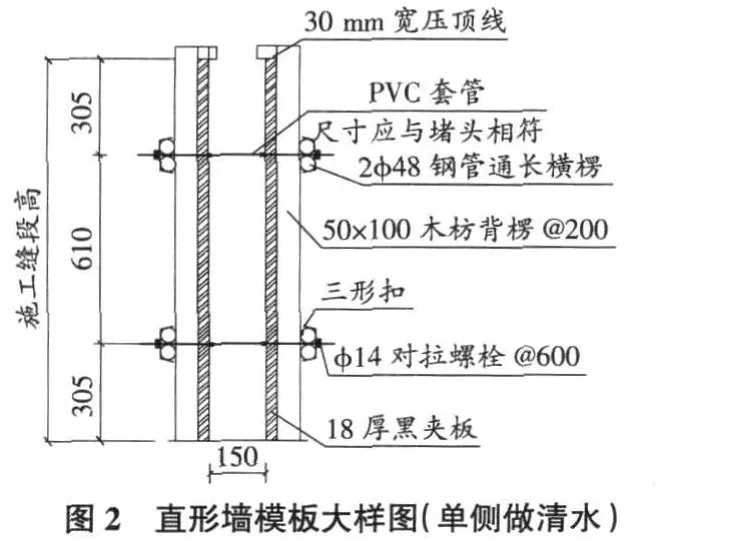

采用黑夾板作側模,木枋作豎肋;木枋豎肋與側模用腳碼通過自攻螺絲固定(自攻螺絲不得穿過模板背面,影響清水混凝土質量);外部用雙鋼管作外楞通過對拉螺栓鎖緊。

3.2.3 模板大樣

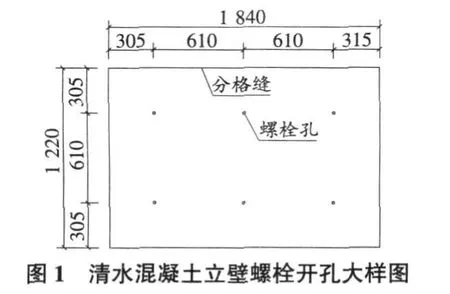

1)先制作清水混凝土樣板墻,下面對螺栓孔的劃分為初步劃分,待設計對樣板墻確定后,再對明縫、蟬縫及對拉螺栓孔的位置最終決定。施工縫只留水平施工縫,且留在明縫內。2)其中的1 200mm邊梁位置清水混凝土模板大樣如圖 1,圖 2所示。3)模板在加工場按蟬縫尺寸加工成型后運往作業點直接拼裝,模板拼裝縫隙采取打玻璃膠,防止漏水泥漿,豎向的背楞通過腳碼和自攻螺絲固定于模板上,背楞位置與對拉螺栓孔如有沖突,應作適當調整。4)清水墻一側模板應先安裝,安裝好后打玻璃膠,涂刷調和油脫模劑,初步調整豎直度,然后安裝另一側模板。5)對拉螺栓布置間隔按設計圖上孔眼位置。梁側和墻面長度較大的模板豎枋的間距要求不得大于 200mm,外壓雙鋼管橫肋,通過水平鋼管及鐵絲與內外手架拉頂以確保平直度。

3.2.4 拼縫設計

1)蟬縫在模板安裝完成進行處理,定位后采用玻璃膠密封模板邊,確保不漏漿。2)明縫采用寬×深=15mm×10mm的梯形硬木線,用氣釘固定。氣釘固定后,必須先進行釘眼處理,然后在木線上涂刷清漆,保證混凝土成型質量,主要預留在施工縫處,并只設置水平施工縫,不留豎向施工縫。

3.2.5 模板支撐設計

清水混凝土墻外側為雙排圍護外腳手架,內側為懸挑板下滿堂鋼管腳手架,利用滿堂腳手架支頂及鐵絲與滿堂腳手架拉結的方式保證清水混凝土墻的穩定性及垂直度。

3.3 混凝土配合比設計

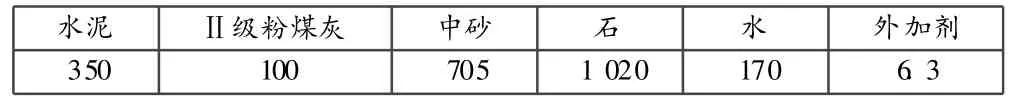

通過反復試驗,確定本工程的每立方米 C30清水混凝土最優配合比見表 2。

表2 C 30清水混凝土最優配合比 kg/m3

其中外加劑采用減氣型高效減水劑及引氣劑;混凝土拌合物運輸到達現場后,坍落度應控制在170mm~180mm。

考慮到清水混凝土外觀將直接影響到幕墻鋁板及玻璃顏色的選擇,因此不同配比的混凝土需有一定的色差,現場混凝土樣板墻制作完成后由設計人員做最終挑選。

4 質量保證措施

4.1 模板工程的施工要點及質量保證措施

模板要選用規格、厚度一致的黑夾板,該模板表面平整光滑,不易受潮變形;模板制作嚴格按翻樣圖下料、拼裝,模板體系采用50mm×100mm平直木枋作背楞木,φ48×3.5鋼管作圍檁,鋼管及對拉螺栓、元寶卡夾具組成。為防止振搗時螺母松動,在螺桿兩側均采用雙螺母擰緊螺桿。

模板安裝的接頭處,模板的側邊應用手工刨刨平、刨直,模板拼裝后的水平接頭處粘貼膠帶紙,在縱向拼縫接頭處,采用在模板的側面粘貼海綿雙面膠帶,粘貼膠帶時,要確保海綿膠帶與模板內側邊線齊平。安裝時與模板擠緊、擠密。

4.2 鋼筋工程的施工要點及質量保證措施

綁扎鋼筋的扎絲多余部分,彎向混凝土構件的內側,以免扎絲外露生銹。

首先在柱與基礎連接處的插筋部位,在柱縱向鋼筋上套兩道箍筋,以穩住鋼筋,再用50mm×50mm的木枋,按柱的截面尺寸減去兩個保護層的厚度做一方框,在基礎的頂面標高處,將方框固定在基礎的吊模上,套住縱向鋼筋,以控制縱向鋼筋的位置。

鋼筋綁扎成型后,采用塑料鋼筋定位件卡在柱角筋上,再用扎絲將其綁扎在角筋上,以保證柱筋保護層的厚度。澆搗混凝土時,鋼筋工跟班檢查,發現鋼筋位置偏移、扎絲松動等現象,及時處理。

4.3 混凝土工程的施工要點及質量保證措施

原材料的選用和清水混凝土的配合比是保證清水混凝土的外觀質量的關鍵因素,要求其原材料:同品種、同規格、同廠家、同產地、同色澤。

清水混凝土澆筑前,首先備足原材料,落實各項組織、施工技術措施,認真做好技術、質量、安全交底。

嚴格控制清水混凝土的攪拌、運輸、下料、振搗的時間。

每車檢測混凝土的坍落度,嚴格控制混凝土的下料高度和厚度,保證每層厚度不超過 45 cm,采用快插慢拔的方式進行振搗,插點均勻,不得漏振、過振。嚴禁振動棒撞擊模板。在第一次振搗 20m in后進行第二次振搗,振動棒插入下一層混凝土的深度保持在5 cm~10 cm,振搗時間掌握在混凝土表面不下沉、無氣泡冒出為度。

由于墻身只有150mm,考慮到保護層、鋼筋等厚度,可供振搗棒操作的空間不大,故在本工程使用直徑 50mm棒進行振搗。厚度較小,墻體澆筑高度較大,注意振動,但不能過振,可以采取不是清水墻面側振動。

在混凝土施工完畢2 d后,拆除混凝土柱的模板,采用塑料薄膜包裹、覆蓋,濕潤養護混凝土。做好成品保護的技術交底,在混凝土墻的四個角再用舊輪胎護角,用細塑料繩輕扎,防止在以后的施工過程中損壞混凝土墻的四個角,做好成品的保護。

5 結語

2009年 3月 4日,住房和城鄉建設部出臺了JGJ 169-2009清水混凝土應用技術規程,并于 2009年 6月 1日起實施,從此告別了國內尚無統一的清水混凝土施工質量標準和質量驗收標準的歷史。

隨著施工技術的進一步發展,相信清水混凝土模板成本較高、混凝土表面保護問題會得到改善。

[1] JGJ 169-2009,清水混凝土應用技術規程[S].

[2] GB 50119-2003,混凝土外加劑應用技術規范[S].

[3] 韋可高.清水混凝土的施工工藝[J].山西建筑,2010,36 (7):126-127.